一种气体充气装置及气体充气系统的制作方法

1.本实用新型涉及工业用气设备技术领域,尤其涉及一种气体充气装置及气体充气系统。

背景技术:

2.随着现代工业的发展,各行业对混合气的使用量逐步增加、精度要求不断提高,然而大部分企业对混合气体的要求不是连续性的,需要采用混合气气瓶提供起源。目前,市场上使用的瓶装混合气都是在充装站人工通过压力法或重量法进行充装、手动配比而生产的产品。

3.压力法的优点在于可同时充装多瓶混合气(10~20瓶)、人员文化水平要求不高;压力法的缺点在于环境温度影响较大(夏冬天差距较大)、仪器设备精度不够导致混合气误差较大(误差一般要求10%以下)。

4.重量法的优点在于不受环境温度湿度等影响、精密电子秤可准确得到气体重量(0.1~1g)极大的提高混合气精度(误差可控制在2~5%);重量法的缺点在于人员素质要求较高、需经过严格培训、为了混合气精度每次充装量少(1瓶)、效率低。

5.以充装氩保气20%co2+ar为例,传统充装方式中利用压力法充装设备充装:将回厂空瓶接入汇流排、平衡气置换汇流排;打开全部阀门放空钢瓶内余气或无压力钢瓶,此过程可能会被空气污染;缓慢充入二氧化碳气体至要求压力;稳定1分钟后缓慢充入氩气至要求压力;关闭全部阀门放空汇流排余气;卸下钢瓶充装结束。在充装过程中,因环境温度和充装速度的影响,所以要求压力需要及时调整,极其考验人员的经验,因此也容易产生较大误差。

6.目前,针对利用传统压力法充装混气误差较大及传统重量法充装效率低的技术问题,尚未得到妥善解决。

技术实现要素:

7.本实用新型的目的是针对现有技术中的不足,提供一种气体充气装置及气体充气系统,以解决传统压力法充装混气误差较大及传统重量法充装混气效率低的技术问题。

8.为实现上述目的,本实用新型采取的技术方案是:

9.第一方面,本实用新型提供一种气体充气装置,包括:

10.第一支撑单元,所述第一支撑单元设置于水平面,用于支撑第一气瓶;

11.第二支撑单元,所述第二支撑单元设置于所述第一支撑单元的一侧,用于支撑若干第二气瓶;

12.充气单元,所述充气单元设置于所述第一支撑单元、所述第二支撑单元,并分别与所述第一气瓶、若干所述第二气瓶进行可拆卸连接,用于传输气体进入所述第一气瓶、若干所述第二气瓶并控制气体流量;

13.气体排空单元,所述气体排空单元与所述充气单元连接,用于在所述充气单元对

所述第一气瓶、若干所述第二气瓶传输气体前,排空所述第一气瓶、若干所述第二气瓶的内部气体;

14.压力监测单元,所述压力监测单元设置于所述第一支撑单元,并与所述充气单元连接,用于在对所述第一气瓶充气的过程中,监测并显示所述第一气瓶的内部压力;

15.重力监测单元,所述重力监测单元设置于所述第一支撑单元的底部,用于在所述第一气瓶充气的过程中,监测并显示所述第一气瓶的重力;

16.其中,在所述第一气瓶、若干第二气瓶先后充入不同种类气体的过程中,通过所述压力监测单元和所述重力监测单元监测充入不同种类气体后的所述第一气瓶的压力和重力,压力和重力双重校准保证混合充气后的所述第一气瓶、若干所述第二气瓶的内部气体配比精度。

17.作为其中的一些实施例,所述第一支撑单元包括:

18.第一支架元件;

19.第一限位元件,所述第一限位元件设置于所述第一支架元件,用于对所述第一气瓶进行限位支撑;

20.第二限位元件,所述第二限位元件设置于所述第一支架元件,并位于所述第一限位元件的一侧,用于绕设于所述第一气瓶的周身对所述第一气瓶进行限位;

21.第一连接元件,所述第一连接元件设置于所述第一支架元件,并位于所述第一限位元件的一侧,与所述第二限位元件进行可拆卸连接;

22.第一安装元件,所述第一安装元件设置于所述第一支架元件,用于安装充气单元;

23.第二安装元件,所述第二安装元件设置于所述第一支架元件,用于安装压力监测单元。

24.作为其中的一些实施例,所述第二支撑单元包括:

25.第二支架元件;

26.若干第三限位元件,若干所述第三限位元件分布设置于所述第二支架元件,用于对所述第二气瓶进行限位支撑;

27.若干第四限位元件,若干所述第四限位元件分布设置于所述第二支架元件,并位于对应的所述第三限位元件的一侧,用于绕设于所述第二气瓶的周身对所述第二气瓶进行限位;

28.第二连接元件,所述第二连接元件设置于所述第二支架元件,并位于所述第三限位元件的一侧,与所述第四限位元件进行可拆卸连接;

29.第三安装元件,所述第三安装元件设置于所述第二支架元件,用于安装所述充气单元。

30.作为其中的一些实施例,所述充气单元包括:

31.输入管元件,所述输入管元件用于与气体输送装置连接,用于输入气体;

32.主管元件,所述主管元件设置于所述第一支撑单元及所述第二支撑单元,并与所述输入管元件连接;

33.第一输出管元件,所述第一输出管元件设置于所述第一支撑单元,并分别与所述主管元件、所述第一气瓶进行可拆卸连接;

34.若干第二输出管元件,若干所述第二输出管元件分布设置于所述第二支撑单元,

并分别与所述主管元件、若干所述第二气瓶进行可拆卸连接;

35.输入阀元件,所述输入阀元件设置于所述输入管元件,用于控制所述输入管元件输入气体的流量;

36.主阀元件,所述主阀元件设置于所述主管元件,用于控制所述主管元件传输的气体流量;

37.第一输出阀元件,所述第一输出阀元件设置于所述第一输出管元件、所述主管元件之间,用于控制所述第一输出管元件向所述第一气瓶输送的气体流量;

38.若干第二输出阀元件,所述第二输出阀元件设置于对应的所述第二输出管元件、所述主管元件之间,用于控制所述第二输出阀元件向所述第二气瓶输送的气体流量。

39.作为其中的一些实施例,所述气体排空单元包括:

40.气体排空元件,所述气体排空元件与所述充气单元连接,用于在所述充气单元对所述第一气瓶、若干所述第二气瓶传输气体前,排空所述第一气瓶、若干所述第二气瓶的内部气体。

41.作为其中的一些实施例,所述压力监测单元包括:

42.压力监测元件,所述压力监测元件与所述充气单元连接,用于在对所述第一气瓶充气的过程中,监测并显示所述第一气瓶的内部压力;

43.压力阀元件,所述压力阀元件设置于所述压力监测元件;

44.第四安装元件,所述第四安装元件设置于所述压力监测元件,并与所述第一支撑单元连接。

45.作为其中的一些实施例,所述重力监测单元包括:

46.重力监测元件,所述重力监测元件设置于所述第一支撑单元的底部,用于在所述第一气瓶充气的过程中,监测并显示所述第一气瓶的重力。

47.第二方面,本实用新型提供一种气体充气系统,包括:

48.如第一方面所述的气体充气装置;

49.气体输送装置,所述气体输送装置与所述气体充气装置连接,用于为所述气体充气装置输送气体。

50.作为其中的一些实施例,所述气体输送装置包括:

51.第一气体输送单元,所述第一气体输送单元与所述充气单元连接,用于向所述充气单元输送一种气体;

52.第二气体输送单元,所述第二气体输送单元与所述充气单元连接,用于向所述充气单元输送另一种气体;

53.其中,在所述充气单元输入气体的同一时刻中,所述充气单元仅与所述第一气体输送单元/所述第二气体输送单元连接。

54.作为其中的一些实施例,所述第一气体输送单元包括:

55.第一气体储存元件,所述第一气体储存元件用于储存输送到所述充气单元的气体;

56.第一气体输送元件,所述第一气体输送元件分别与所述第一气体储存元件、所述充气单元连接;

57.第一输送阀元件,所述第一输送阀元件设置于所述第一气体输送元件,用于控制

所述第一气体输送元件输送的气体流量。

58.作为其中的一些实施例,所述第二气体输送单元包括:

59.第二气体储存元件,所述第二气体储存元件用于储存输送到所述充气单元的气体;

60.第二气体输送元件,所述第二气体输送元件分别与所述第二气体储存元件、所述充气单元连接;

61.第二输送阀元件,所述第二输送阀元件设置于所述第二气体输送元件,用于控制所述第二气体输送元件输送的气体流量。

62.本实用新型采用以上技术方案,与现有技术相比,具有如下技术效果:

63.本实用新型一种气体充气装置,通过设置气体排空单元,将第一气瓶和若干第二气瓶内部残留的气体抽空,防止第一气瓶和若干第二气瓶充气时被杂质影响;通过设置压力监测单元和重力监测单元,压力监测单元和重力监测单元监测充入不同种类气体后的第一气瓶的压力和重力,通过压力和重力双重校准,在混合气体进行批量充气的同时,保证第一气瓶、若干第二气瓶的内部气体配比精度。

附图说明

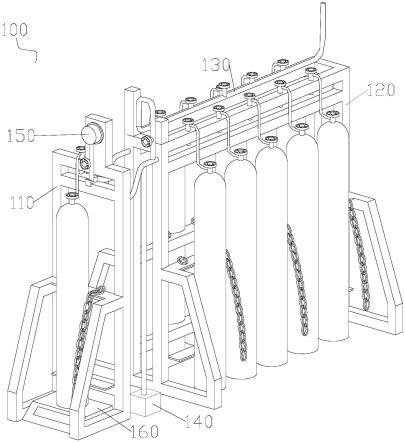

64.图1是根据本实用新型实施例的气体充气装置的结构示意图;

65.图2是根据本实用新型实施例的第一支撑单元的结构示意图;

66.图3是根据本实用新型实施例的第二支撑单元的结构示意图;

67.图4是根据本实用新型实施例的充气单元的结构示意图;

68.图5是根据本实用新型实施例的气体排空单元的结构示意图;

69.图6是根据本实用新型实施例的压力监测单元的结构示意图;

70.图7是根据本实用新型实施例的重力监测单元的结构示意图;

71.图8是根据本实用新型实施例的气体充气系统的结构示意图。

72.其中的附图标记为:

73.100、气体充气装置;

74.110、第一支撑单元;111、第一支架元件;112、第一限位元件;113、第二限位元件;114、第一连接元件;115、第一安装元件;116、第二安装元件;

75.120、第二支撑单元;121、第二支架元件;122、第三限位元件;123、第四限位元件;124、第二连接元件;125、第三安装元件;

76.130、充气单元;131、输入管元件;132、主管元件;133、第一输出管元件;134、第二输出管元件;135、输入阀元件;136、主阀元件;137、第一输出阀元件;138、第二输出阀元件;

77.140、气体排空单元;141、气体排空元件;

78.150、压力监测单元;151、压力监测元件;152、压力阀元件;153、第四安装元件;

79.160、重力监测单元;161、重力监测元件;

80.200、气体输送装置。

具体实施方式

81.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行

清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动的前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

82.需要说明的是,在不冲突的情况下,本实用新型中的实施例及实施例中的特征可以相互组合。

83.下面结合附图和具体实施例对本实用新型作进一步说明,但不作为本实用新型的限定。

84.实施例1

85.作为本实用新型的一个示意性实施例,如图1所示,一种气体充气装置100,包括第一支撑单元110、第二支撑单元120、充气单元130、气体排空单元140、压力监测单元150和重力监测单元 160。其中,第一支撑单元110设置于水平面,用于支撑第一气瓶;第二支撑单元120设置于第一支撑单元110的一侧,用于支撑若干第二气瓶;充气单元130设置于第一支撑单元110、第二支撑单元120,并分别与第一气瓶、若干第二气瓶进行可拆卸连接,用于传输气体进入第一气瓶、若干第二气瓶并控制气体流量;气体排空单元140与充气单元130连接,用于在充气单元130对第一气瓶、若干第二气瓶传输气体前,排空第一气瓶、若干第二气瓶的内部气体;压力监测单元150设置于第一支撑单元110,并与充气单元130连接,用于在对第一气瓶充气的过程中,监测并显示第一气瓶的内部压力;重力监测单元160设置于第一支撑单元110的底部,用于在第一气瓶充气的过程中,监测并显示第一气瓶的重力;其中,在第一气瓶、若干第二气瓶先后充入不同种类气体的过程中,通过压力监测单元150和重力监测单元160监测充入不同种类气体后的第一气瓶的压力和重力,压力和重力双重校准保证混合充气后的第一气瓶、若干第二气瓶的内部气体配比精度。

86.如图2所示,第一支撑单元110包括第一支架元件111、第一限位元件112、第二限位元件113、第一连接元件114、第一安装元件115和第二安装元件116。其中,第一限位元件112设置于第一支架元件111,用于对第一气瓶进行限位支撑;第二限位元件113设置于第一支架元件111,并位于第一限位元件112的一侧,用于绕设于第一气瓶的周身对第一气瓶进行限位;第一连接元件114 设置于第一支架元件111,并位于第一限位元件112的一侧,与第二限位元件113进行可拆卸连接;第一安装元件115设置于第一支架元件111,用于安装充气单元130;第二安装元件116设置于第一支架元件111,用于安装压力监测单元150。

87.作为其中的一些实施例,第一支架元件111包括两第一支撑底座、两第一竖杆、两第一横杆和两第二横杆。其中,两第一支撑底座的纵截面呈直角梯形;每一第一竖杆设置于每一第一支撑底座的顶部;两第一横杆平行地设置于两第一竖杆之间,且位于上方的第一横杆设置有第一安装元件 115和第二安装元件116;两第二横杆平行地设置于两第一支撑底座之间,且至少一个第二横杆设置有第一限位元件112、第二限位元件113和第一连接元件114。

88.作为其中的一些实施例,第一限位元件112设置于第一支架元件111的中部和/或底部。

89.作为其中的一些实施例,第一限位元件112的数量至少为1个。

90.作为其中的一些实施例,第一限位元件112的数量为1~3个。

91.作为其中的一些实施例,第一限位元件112呈弧形结构,对应于第一气瓶的瓶身设

计。

92.作为其中的一些实施例,第一限位元件112为限位槽。

93.作为其中的一些实施例,第二限位元件113的两端对称地设置于第一限位元件112的两侧。

94.作为其中的一些实施例,第二限位元件113为限位链条。

95.作为其中的一些实施例,第一连接元件114设置于第一限位元件112的一侧(如左侧或右侧),并与第二限位元件113的一端进行可拆卸连接。

96.作为其中的一些实施例,第一连接元件114对称地设置于第一限位元件112的两侧(左侧和右侧),并分别与第二限位元件113的两端进行可拆卸连接。

97.作为其中的一些实施例,第一连接元件114为连接环。

98.作为其中的一些实施例,第一安装元件115设置于第一支架元件111的顶部。

99.作为其中的一些实施例,第一安装元件115为安装孔。

100.作为其中的一些实施例,第二安装元件116设置于第一支架元件111的顶部。

101.作为其中的一些实施例,第二安装元件116为安装板。

102.如图3所示,第二支撑单元120包括第二支架元件121、若干第三限位元件122、若干第四限位元件123、第二连接元件124和第三安装元件125。其中,若干第三限位元件122分布设置于第二支架元件121,用于对第二气瓶进行限位支撑;若干第四限位元件123分布设置于第二支架元件 121,并位于对应的第三限位元件122的一侧,用于绕设于第二气瓶的周身对第二气瓶进行限位;第二连接元件124设置于第二支架元件121,并位于第三限位元件122的另一侧,与第四限位元件 123进行可拆卸连接;第三安装元件125设置于第二支架元件121,用于安装充气单元130。

103.具体地,第二支架元件121设置于第一支架元件111的一侧。

104.作为其中的一些实施例,第二支架元件121包括四第二支撑底座、四第二竖杆、四第三横杆、四第四横杆和四连杆。其中,第二支撑底座的纵截面呈直角梯形,每两第二支撑底座为一组,两组第二支撑底座对称设置;每一第二竖杆设置于每一第二支撑底座的顶部;两第三横杆平行地设置于两第二竖杆之间,且位于上方的第三横杆设置若干第三安装元件125;两第四横杆平行地设置于两第二支撑底座之间,且至少一个第四横杆设置有若干第三限位元件122、若干第四限位元件123和第二连接元件124;四连杆对称地设置于两组第二支撑底座之间。

105.作为其中的一些实施例,若干第三限位元件122对称且呈线性排列地分布设置于第二支架元件 121的中部和/或底部。

106.作为其中的一些实施例,第三限位元件122的数量根据第二气瓶的数量设计。

107.作为其中的一些实施例,第三限位元件122的数量与第二气瓶的数量相同。

108.作为其中的一些实施例,第三限位元件122的数量为10个,10个第三限位元件122对称且呈线性排列地分布设置于第二支架元件121的中部。

109.作为其中的一些实施例,第三限位元件122的数量为第二气瓶的数量的两倍。

110.作为其中的一些实施例,第三限位元件122的数量为20个,20个第三限位元件122对称且呈线性排列地分布设置于第二支架元件121的中部和底部。

111.作为其中的一些实施例,第三限位元件122呈弧形结构,对应于第一气瓶的瓶身设

计。

112.作为其中的一些实施例,第三限位元件122为限位槽。

113.作为其中的一些实施例,第四限位元件123的两端对称地设置于第三限位元件122的两侧。

114.作为其中的一些实施例,第四限位元件123的数量与第三限位元件122的数量相同。

115.作为其中的一些实施例,第四限位元件123的数量为第三限位元件122的数量的1/2。

116.作为其中的一些实施例,第四限位元件123的数量与位于第二支架元件121的中部的第三限位元件122的数量差值为4,即当第二支架元件121的中部的第三限位元件122的数量为n时,第四限位元件123的数量为n-4,其中n≥10。

117.作为其中的一些实施例,第四限位元件123的数量为6个,6个第四限位元件123对称且呈线性排列地分布设置于第二支架元件121的中部。

118.作为其中的一些实施例,第四限位元件123为限位链条。

119.作为其中的一些实施例,第二连接元件124设置于第三限位元件122的一侧(如左侧或右侧),并与第四限位元件123的一端进行可拆卸连接

120.作为其中的一些实施例,第二连接元件124的数量与第四限位元件123的数量相同。

121.作为其中的一些实施例,第二连接元件124对称地设置于第三限位元件122的两侧(左侧和右侧),并分别与第四限位元件123的两端进行可拆卸连接。

122.作为其中的一些实施例,第一连接元件114为连接环。

123.作为其中的一些实施例,第三安装元件125的数量与第二气瓶的数量相同。

124.作为其中的一些实施例,第三安装元件125分布设置于第二支架元件121的顶部。

125.作为其中的一些实施例,第三安装元件125对称地设置于第二支架元件121的顶部的两侧。

126.作为其中的一些实施例,第三安装元件125的数量为10个,10个第三安装元件125对称且呈线性排列地分布设置于第二支架元件121的顶部。

127.作为其中的一些实施例,第三安装元件125为安装孔。

128.如图4所示,充气单元130包括输入管元件131、主管元件132、第一输出管元件133、若干第二输出管元件134、输入阀元件135、主阀元件136、第一输出阀元件137和若干第二输出阀元件138。其中,输入管元件131用于与气体输送装置连接,用于输入气体;主管元件132设置于第一支撑单元110及第二支撑单元120,并与输入管元件131连接;第一输出管元件133设置于第一支撑单元110,并分别与主管元件132、第一气瓶进行可拆卸连接;若干第二输出管元件134分布设置于第二支撑单元120,并分别与主管元件132、若干第二气瓶进行可拆卸连接;输入阀元件135 设置于输入管元件131,用于控制输入管元件131输入气体的流量;主阀元件136设置于主管元件 132,用于控制主管元件132传输的气体流量;第一输出阀元件137设置于第一输出管元件133、主管元件132之间,用于控制第一输出管元件133向第一气瓶输送的气体流量;第二输出阀元件 138设置于对应的第二输出管元件134、主管元件132之间,用于控制第二输出阀元件138向第二气瓶输送的气体流量。

129.具体地,主管元件132设置于第一安装元件115及第三安装元件125;第一输出管元件133设置于第一安装元件115;若干第二输出管元件134分布设置于第三安装元件125。

130.作为其中的一些实施例,输入管元件131、主管元件132、第一输出管元件133、若干第二输出管元件134由钢材料制成。

131.作为其中的一些实施例,输入管元件131为工业输气管道。

132.作为其中的一些实施例,主管元件132包括主管和若干支管。其中,若干支管分布设置于主管,用于分别与输入管元件131、第一输出管元件133、若干第二输出管元件134、气体排空单元140、压力监测单元150连接。进一步地,支管的数量根据输入管元件131、第一输出管元件133、第二输出管元件134、气体排空单元140、压力监测单元150连接的总量进行设置。

133.作为其中的一些实施例,主管元件132为工业输气管道。

134.作为其中的一些实施例,第二输出管元件134的数量与第二气瓶的数量相同。

135.作为其中的一些实施例,第二输出管元件134的数量且10个。

136.作为其中的一些实施例,第一输出管元件133、第二输出管元件134为工业输气管道。

137.作为其中的一些实施例,第二输出阀元件138的数量与第二输出管元件134的数量相同。

138.作为其中的一些实施例,输入阀元件135、主阀元件136、第一输出阀元件137和第二输出阀元件138为膜阀。

139.如图5所示,气体排空单元140包括气体排空元件141。气体排空元件141与充气单元130连接,用于在充气单元130对第一气瓶、若干第二气瓶传输气体前,排空第一气瓶、若干第二气瓶的内部气体。

140.具体地,气体排空元件141与主管元件132连接。

141.作为其中的一些实施例,气体排空元件141为真空泵。

142.如图6所示,压力监测单元150包括压力监测元件151、压力阀元件152和第四安装元件153。其中,压力监测元件151与充气单元130连接,用于在对第一气瓶充气的过程中,监测并显示第一气瓶的内部压力;压力阀元件152设置于压力监测元件151;第四安装元件153设置于压力监测元件151,并与第一支撑单元110连接。

143.具体地,压力监测元件151与主管元件132连接;第四安装元件153与第二安装元件116连接。

144.作为其中的一些实施例,压力监测元件151为精密指针式压力表或数显压力表。

145.作为其中的一些实施例,压力阀元件152为管路截止阀。

146.作为其中的一些实施例,第四安装元件153为安装板,第四安装元件153与第二安装元件116 通过紧固螺栓和螺帽进行可拆卸连接。

147.如图7所示,重力监测单元160包括重力监测元件161。重力监测元件161设置于第一支撑单元110的底部,用于在第一气瓶充气的过程中,监测并显示第一气瓶的重力。

148.具体地,重力监测元件161设置于第一支架元件111的底部。

149.其中,重力监测元件161嵌设于水平面设置,或重力监测元件161的上表面位于水平面的下方。

150.作为其中的一些实施例,重力监测元件161为精密电子秤。

151.本实用新型的工作过程及原理如下:

152.以充装氩保气20%co2+ar为例:

153.打开第一气瓶和若干第二气瓶的全部阀门放空钢瓶内余气;

154.将第一气瓶和若干第二气瓶接入主管元件132,打开主阀元件136、第一输出阀元件137、若干第二输出阀元件138和压力阀元件152,通过观察压力监测元件151,判断排气是否完毕,当存在无压力的第一气瓶或第二气瓶时,开启气体排空元件141对第一气瓶和若干第二气瓶进行抽真空,通过观察压力监测元件151,判断排气是否完毕,完毕后关闭气体排空元件141;

155.打开输入阀元件135,缓慢充入二氧化碳气体,充入气体过程中观察压力监测元件151及重力监测元件161,至二氧化碳气体的压力和重量达到要求压力及重量;

156.稳定1分钟后缓慢充入氩气,充入气体过程中观察压力监测元件151及重力监测元件161,至氩气的压力和重量达到要求压力及重量;

157.关闭输入阀元件135,关闭第一气瓶和若干第二气瓶的全部阀门,放空输入管元件131、主管元件132、第一输出管元件133和若干第二输出管元件134的余气、卸下第一气瓶和若干第二气瓶充装结束。

158.上述充装过程,通过观察压力监测元件151及重力监测元件161,进行双重校准,在进行混合气体批量充装的同时,保证充装的混合气体进入第一气瓶和第二气瓶的配比精度,其中传统压力法充装设备的混合气比例范围为18.5~21%,不合格率约0.3%左右,而本装置充装的混合气比例范围为20

±

0.5%,不合格率0.01%以下。

159.本实用新型的优点在于,通过设置气体排空单元,将第一气瓶和若干第二气瓶内部残留的气体抽空,防止第一气瓶和若干第二气瓶充气时被杂质影响;通过设置压力监测单元和重力监测单元,压力监测单元和重力监测单元监测充入不同种类气体后的第一气瓶的压力和重力,通过压力和重力双重校准,在混合气体批量充装的同时保证气体配比精度。

160.实施例2

161.本实施例为实施例1的一个应用。

162.如图8所示,一种气体充气系统,包括如实施例1的气体充气装置100和气体输送装置200。其中,气体输送装置200与气体充气装置100连接,用于为气体充气装置100输送气体。

163.作为其中的一些实施例,气体输送装置200包括第一气体输送单元和第二气体输送单元。其中,第一气体输送单元与充气单元130连接,用于向充气单元130输送一种气体;第二气体输送单元与充气单元130连接,用于向充气单元130输送另一种气体;其中,在充气单元130输入气体的同一时刻中,充气单元130仅与第一气体输送单元/第二气体输送单元连接。

164.具体地,充气单元130先与第一气体输送单元连接;之后充气单元130切换成与第二气体输送单元连接。

165.作为其中的一些实施例,第一气体输送单元包括第一气体储存元件、第一气体输送元件和第一输送阀元件。其中,第一气体储存元件用于储存输送到充气单元130的气体;第一气体输送元件分别与第一气体储存元件、充气单元130连接;第一输送阀元件设置于第

一气体输送元件,用于控制第一气体输送元件输送的气体流量。

166.具体地,第一气体输送元件分别与第一气体储存元件、输入管元件131连接。

167.作为其中的一些实施例,第一气体储存元件为工业用气气源设备。

168.作为其中的一些实施例,第一气体输送元件为工业输气管道。

169.作为其中的一些实施例,第一输送阀元件为膜阀。

170.作为其中的一些实施例,第二气体输送单元包括第二气体储存元件、第二气体输送元件和第二输送阀元件。其中,第二气体储存元件用于储存输送到充气单元130的气体;第二气体输送元件分别与第二气体储存元件、充气单元130连接;第二输送阀元件设置于第二气体输送元件,用于控制第二气体输送元件输送的气体流量。

171.具体地,第二气体输送元件分别与第二气体储存元件、输入管元件131连接。

172.作为其中的一些实施例,第二气体储存元件为工业用气气源设备。

173.作为其中的一些实施例,第二气体输送元件为工业输气管道。

174.作为其中的一些实施例,第二输送阀元件为膜阀。

175.本实施例的应用过程如下:

176.以充装氩保气20%co2+ar为例:

177.第一气体储存元件储存二氧化碳,第二气体储存元件储存氩气;

178.将第一气体输送元件和输入管元件131连接,打开第一输送阀元件,将二氧化碳输送至主管元件132并对第一气瓶、若干第二气瓶进行充气;

179.二氧化碳充气完毕后,关闭第一输送阀元件,将第二气体输送元件和输入管元件131连接,打开第二输送阀元件,将氩气输送至主管元件132并对第一气瓶、若干第二气瓶进行充气。

180.本实施例的优点在于,通过本气体充气系统内的气体充气装置,在批量充气的同时保证混合充气的气体配比精度,减少误差。

181.以上仅为本实用新型较佳的实施例,并非因此限制本实用新型的实施方式及保护范围,对于本领域技术人员而言,应当能够意识到凡运用本实用新型说明书及图示内容所作出的等同替换和显而易见的变化所得到的方案,均应当包含在本实用新型的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1