具有返缸功能的灌装设备的制作方法

1.本实用新型涉及产品灌装的技术领域,具体而言涉及具有返缸功能的灌装设备。

背景技术:

2.现有的涂料罐装是将相应的原料放置于两个调和缸内进行调和、并通过管道输送到料仓中,再进入容积缸灌装到桶中。调和缸每次能够调和一定量的涂料,当该批次的涂料罐装完毕后,调和缸会再次进行调和,这样就造成料仓和容积缸残留上一次的涂料和本次的涂料会有微弱的色差,给客户体验较差。

技术实现要素:

3.本技术的目的在于克服上述问题或者至少部分地解决或缓解上述问题。

4.本实用新型的技术方案提供了一种具有返缸功能的灌装设备,其包括:控制装置;调和组件,其内部装载有液体,并和所述控制装置连接;灌装组件,其和所述调和组件连通,用于所述液体进入所述灌装组件进行灌装,且所述灌装组件和所述控制装置连接;返缸组件,其分别和所述调和组件、所述灌装组件、所述控制装置连接,用于将所述灌装组件内部残留的所述液体送回所述调和组件再次调和。

5.本技术的具有返缸功能的灌装设备,通过设置返缸组件和控制装置将灌装组件中残留的液体送回调和组件中和新批次的液体进行调和,这样就避免了液体色差问题,况且结构简单,操作便捷。

6.另外,本实用新型的上述技术方案还可以具有如下附加技术特征:

7.根据本实用新型的一实施方式,其中,所述返缸组件包括:返液主管道,所述返液主管道的一端和所述灌装组件连通;返液三通件,所述返液三通件的第一端口和所述返液主管道的另一端连通;返液第一支管,所述返液第一支管的一端和所述返液三通件的第二端口连通;返液第二支管,所述返液第二支管的一端和所述返液三通件的第三端口连通;返液泵,其安装于所述返液主管道,并和所述控制装置连接,用于将所述灌装组件内部残留的所述液体输送至所述调和组件;其中,所述返液第一支管的另一端、所述返液第二支管的一端均和所述调和组件连通。

8.根据本实用新型的一实施方式,其中,所述返缸组件还包括:第一气动阀,其安装于所述返液第一支管;第二气动阀,其安装于所述返液第二支管。

9.根据本实用新型的一实施方式,其中,所述调和组件包括:第一调和缸和第二调和缸,且所述第一调和缸和所述第二调和缸均和所述返缸组件连通。

10.根据本实用新型的一实施方式,其中,所述灌装组件包括:料仓;容积缸,所述容积缸的顶部和所述料仓的底面连接,并在连接处设有第一通口,以使得所述容积缸和所述料仓贯通;辅助仓,所述辅助仓的前端和所述容积缸的侧面连接,并在连接处设有第二通口,以使得所述辅助仓和所述容积缸贯通;动力组件,安装于所述辅助仓的后部,并在所述辅助仓的内部做往复运动;其中,所述容积缸的底开口和灌装桶同轴设置,用于灌装。

11.根据本实用新型的一实施方式,其中,所述料仓的底面为漏斗形式。

12.根据本实用新型的一实施方式,其中,所述动力组件包括:第一气缸,其安装于所述辅助仓的后部,所述第一气缸的第一缸杆自所述辅助仓的后部通孔延伸于所述辅助仓的内部,且所述第一缸杆的前端安装有和所述辅助仓的直径、形状均适配的推板,用于跟随所述第一缸杆往复运动。

13.根据本实用新型的一实施方式,其中,还包括封堵组件,所述封堵组件包括:第二气缸,所述第二气缸安装于所述料仓的顶部,且所述第二气缸的第二缸杆延伸于所述料仓和所述容积缸的内部;第一封堵片,其安装于所述第二缸杆的下端,用于封堵所述底开口;第二封堵片,其安装于所述第二缸杆的下部,用于封堵所述第一通口;其中,所述第二气缸和所述控制装置连接,用于驱动所述第二缸杆下行延伸,以使得所述第一封堵片封堵所述底开口,所述第二封堵片和所述第一通口具有第一缝隙,以使得所述料仓内的液体进入所述容积缸;其中,所述第二气缸和所述控制装置连接,用于驱动所述第二缸杆上行回缩,以使得所述第二封堵片封堵所述第一通口,所述第一封堵片和所述底开口具有第二缝隙,以使得所述容积缸内的液体进入所述灌装桶。

14.根据本实用新型的一实施方式,其中,还包括搅拌机,其安装于所述料仓的顶部并延伸于所述料仓的内部,用于搅拌。

15.根据本实用新型的一实施方式,其中,所述灌装组件和所述调和组件通过输送组件连通,所述输送组件包括:送液主管道,所述送液主管道的一端和所述灌装组件连通;送液三通管,所述送液三通管的第一接口和所述送液主管道的另一端连通;送液第一支管,所述送液第一支管的一端和所述送液三通管的第二接口连通,所述送液第一支管的另一端和所述调和组件连通,且所述送液第一支管安装有送液第一气动阀;送液第二支管,所述送液第二支管的一端和所述送液三通管的第三接口连通,所述送液第二支管的另一端和所述调和组件连通,且所述送液第二支管安装有送液第二气动阀;过滤器,其安装于所述送液主管道,并和所述控制装置连接。

16.根据下文结合附图对本技术的具体实施例的详细描述,本领域技术人员将会更加明了本技术的上述以及其他目的、优点和特征。

附图说明

17.后文将参照附图以示例性而非限制性的方式详细描述本技术的一些具体实施例。附图中相同的附图标记标示了相同或类似的部件或部分。本领域技术人员应该理解,这些附图未必是按比例绘制的。附图中:

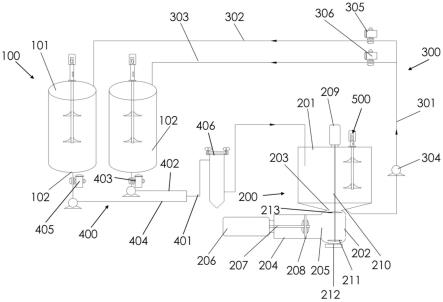

18.图1是根据本技术一个实施例的具有返缸功能的灌装设备的示意性侧面透视图。

19.其中,附图标记说明如下:

20.100、调和组件;101、第一调和缸;102、第二调和缸;

21.200、灌装组件;201、料仓;202、容积缸;203、第一通口;204、辅助仓;205、第二通口;206、第一气缸;207、第一缸杆;208、推板;209、第二气缸;210、第二缸杆;211、第一封堵片;212、底开口;213、第二封堵片;

22.300、返缸组件;301、返液主管道;302、返液第一支管;303、返液第二支管;304、返液泵;305、第一气动阀;306、第二气动阀;

23.400、输送组件;401、送液主管道;402、送液第一支管;403、送液第一气动阀;404、送液第二支管;405、送液第二气动阀;406、过滤器;

24.500、搅拌机。

具体实施方式

25.下面通过具体的实施例结合附图,对本技术做进一步详细介绍。以下实施例用于说明本技术,但不用来限制本技术的范围。

26.结合图1所示,本实用新型提供一种具有返缸功能的灌装设备,其一般性可包括:调和组件100、灌装组件200、返缸组件300和控制装置。其中,调和组件100的内部装载有液体,并和控制装置连接,灌装组件200和调和组件100连通,用于液体进入灌装组件200进行灌装,且灌装组件200和控制装置连接。返缸组件300分别和调和组件100、灌装组件200、控制装置连接,用于将灌装组件200内部残留的液体送回调和组件100再次调和。

27.与现有技术相比,本实用新型的具有返缸功能的灌装设备通过增加返缸组件300将灌装组件200内残留的液体送回调和组件100和新的液体进行二次调和,这样就避免了液体色差问题,况且结构简单,使用方便。

28.进一步地,液体一般是涂料或是其他物料。

29.在本实用新型的一个优选的实施例中,如图1所示,返缸组件300一般性可包括:返液主管道301、返液三通件、返液第一支管302、返液第二支管303 和返液泵304。其中,返液主管道301的一端和灌装组件200的料仓201连通,返液三通件的第一端口和返液主管道301的另一端密封连通,返液第一支管302 的一端和返液三通件的第二端口密封连通,返液第二支管303的一端和返液三通件的第三端口密封连通。返液泵304安装于返液主管道301,并和控制装置连接,用于将灌装组件200内部残留的液体输送至调和组件100,返液第一支管302的另一端、返液第二支管303的一端均和调和组件100连通。具体地,返液第一支管302的另一端和第一调和缸101连通,返液第二支管303的一端和第二调和缸102连接。

30.通过返液泵304将料仓201和容积缸202内的液体送入返液主管道301、返液第一支管302和返液第二支管303再进入调和组件100的第一调和缸101 和第二调和缸102中和新的液体进行二次调和,这样就避免了液体有色差的问题,且返缸效果较好,同时结构简单。

31.进一步地,返液主管道301和料仓201底面一侧的通孔密封连接,以实现返缸组件300和灌装组件200连通,用于返液。

32.进一步地,控制装置为单片机或plc控制板或是计算机。

33.在本实用新型的一个优选的实施例中,如图1所示,返缸组件300还可包括:第一气动阀305和第二气动阀306。其中,第一气动阀305安装于返液第一支管302,第二气动阀306安装于返液第二支管303。通过设置第一气动阀 305和第二气动阀306用于液体进入第一调和缸101和第二调和缸102,具有自动化程度高的特点。

34.在本实用新型的一个优选的实施例中,如图1所示,调和组件100包括第一调和缸101和第二调和缸102,且第一调和缸101和第二调和缸102均和返缸组件300连通。通过设置第一调和缸101和第二调和缸102用于调和装载液体。

35.进一步地,第一调和缸101和第二调和缸102的底面均设有连接孔,该连接孔和输送组件400连接,用于将液体输送至灌装组件200的料仓201,进行灌装,将连接孔设置于第

一调和缸101和第二调和缸102的底面利于液体加速液体进入料仓201。

36.可选地,第一调和缸101和第二调和缸102的整体形状基本一致,便于摆放,优选筒体结构节省空间。

37.在本实用新型的一个优选的实施例中,如图1所示,灌装组件200一般性可包括:料仓201、容积缸202、辅助仓204和动力组件。其中,料仓201为筒体、其上部安装有上盖,且料仓201的底面为漏斗形式,便于料仓201内部的液体形成虹吸效应进入容积缸202。该容积缸202的顶部和料仓201的底面连接,并在连接处设有第一通口203,以使得容积缸202和料仓201贯通。辅助仓204的前端和容积缸202的侧面连接,并在连接处设有第二通口205,以使得辅助仓204和容积缸202贯通。动力组件安装于辅助仓204的后部,并在辅助仓204的内部做往复运动。

38.通过将料仓201的底面设计成漏斗形式以可加速液体进入容积缸202进而提高罐装效率。进一步地,通过辅助仓204用于安装动力组件,便于动力组件将容积缸202内的液体推进灌装桶中。

39.进一步地,容积缸202的底开口212和灌装桶同轴设置,这样便于液体进入灌装桶。

40.在本实施例中,料仓201、容积缸202和辅助仓204一般是一体构成,加工便捷。

41.在本实施例中,容积缸202为竖向设置的筒体,节省空间,辅助仓204 为横向设置的桶体,便于动力组件推动液体。

42.在本实用新型的一个优选的实施例中,如图1所示,动力组件一般可包括第一气缸206、第一缸杆207和推板208。第一气缸206固定安装于辅助仓204 的后部,该第一气缸206的第一缸杆207自辅助仓204的后部通孔延伸于辅助仓204的内部,且第一缸杆207的前端安装有和辅助仓204的直径、形状均适配的推板208,用于跟随第一缸杆207往复运动。

43.通过第一气缸206驱动第一缸杆207和推板208在辅助仓204的内部往复运动这样可将进入容积缸202内的液体推入灌装桶,提高罐装效率。

44.在本实用新型的一个优选的实施例中,如图1所示,还包括封堵组件,该封堵组件一般性可包括:第二气缸209、第一封堵片211、第二封堵片213、第二缸杆210和封堵底开口212。其中,第二气缸209安装于料仓201的顶部的上盖,且第二气缸209的第二缸杆210插入上盖的一个通孔、并延伸于料仓201 至容积缸202的内部。第一封堵片211焊接或螺纹或卡接安装于第二缸杆210 的下端,用于封堵底开口212。第二封堵片213焊接或螺纹或卡接安装于第二缸杆210的下部,用于封堵第一通口203。第二气缸209和控制装置连接,用于驱动第二缸杆210下行延伸,以使得第一封堵片211封堵底开口212,第二封堵片213和第一通口203具有第一缝隙,以使得料仓201内的液体进入容积缸202,这样料仓201内的液体可进入自第一缝隙进入容积缸202实现进液。第二气缸209和控制装置连接,用于驱动第二缸杆210上行回缩,以使得第二封堵片213封堵第一通口203,第一封堵片211和底开口212具有第二缝隙,以使得容积缸202内的液体进入灌装桶,实现灌装的目的。

45.通过第二气缸209驱动第二缸杆210,使得第二缸杆210带动第一封堵片 211、第二封堵片213跟随上升或下降将第一通口203和底开口212交错封堵,实现容积缸202进液体出液的目的,实现定量灌装。

46.在本实施例中,第一封堵片211和第二封堵片213均为圆形体,且尺寸和第一通口203、底开口212适配,封堵效果好。

47.在本实用新型的一个优选的实施例中,如图1所示,还包括搅拌机500,该搅拌机500安装于料仓201的顶部、并延伸于料仓201的内部,并和控制装置连接,用于搅拌料仓201内的液体。

48.在本实用新型的一个优选的实施例中,如图1所示,灌装组件200和调和组件100通过输送组件400连通,该输送组件400一般性可包括:送液主管道 401、送液第一支管402、送液第一气动阀403、送液第二支管404、送液第二气动阀405和过滤器406。其中,送液主管道401的一端和灌装组件200的料仓201上盖的另一通孔连接,并延伸于料仓201的内部,使得调和组件100内的液体进入料仓201。送液三通管的第一接口和送液主管道401的另一端连通,送液第一支管402的一端和送液三通管的第二接口连通,送液第一支管402的另一端和调和组件100连通,且送液第一支管402安装有送液第一气动阀403,送液第二支管404的一端和送液三通管的第三接口连通,送液第二支管404的另一端和调和组件100连通。

49.通过设置相连接的送液三通管、送液主管道401、送液第一支管402和送液第二支管404连接,便于将容积缸202和料仓201内的残留液体送回第一调和缸101和第二调和缸102。

50.进一步地,送液第二支管404安装有送液第二气动阀405。

51.进一步地,过滤器406安装于送液主管道401,用于过滤未搅拌好的原料。

52.具体使用时:

53.1、控制装置控制第一调和缸101和第二调和缸102中的搅拌装置将第一调和缸101和第二调和缸102内部的物料搅拌形成所需液体。

54.2、液体经过送液主管道401、送液第一支管402、送液第一气动阀403和送液第二支管404进入料仓201中,控制装置控制搅拌机500启动进一步地将料仓201内的液体二次搅拌,使得液体更加均匀。

55.3、控制装置控制第二气缸209向下延伸,此时的第一封堵片211将底开口 212封堵,同时第二封堵片213和第一通口203之间形成第一缝隙,液体自第一缝隙进入容积缸202,当液体将容积缸202填满后第二气缸209气动向上回缩,此时第二封堵片213将第一通口203封堵,第一封堵片211和底开口212 之间形成第二缝隙,同时控制装置控制第一气缸206驱动第一缸杆207带动推板208向前延伸推动液体进入罐装桶中,完成灌装。

56.5、控制装置控制第二气缸209启动向下延伸,此时第二封堵片213将第一通口203打开,第一封堵片211和底开口212封堵的,同时第一气缸206带动推板208推容积缸202内的液体,使液体回流至料仓201中。

57.5、控制装置控制返液泵304启动将料仓201内的液体经返液主管道301、返液第一支管302、返液第二支管303返回各自对应的第一调和缸101、第二调和缸102中,再次调和。

58.本技术的具有返缸功能的灌装设备通过设置控制装置、返液泵304、返液第一支管302、返液第二支管303、第一气动阀305和第二气动阀306实现返液,这样就避免了液体色差问题,同时结构简单,自动化程度高。

59.需要注意的是,除非另有说明,本技术使用的技术术语或者科学术语应当为本技术所属领域技术人员所理解的通常意义。

60.在本技术的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”、“顺时

针”、“逆时针”、“轴向”、“径向”、“周向”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。

61.此外,术语“第一”、“第二”等仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。在本技术的描述中,“多个”的含义是两个以上,除非另有明确具体的限定。

62.在本技术中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本技术中的具体含义。

63.在本技术中,除非另有明确的规定和限定,第一特征在第二特征“上”或“下”可以是第一和第二特征直接接触,或第一和第二特征通过中间媒介间接接触。而且,第一特征在第二特征“之上”、“上方”和“上面”可是第一特征在第二特征正上方或斜上方,或仅仅表示第一特征水平高度高于第二特征。第一特征在第二特征“之下”、“下方”和“下面”可以是第一特征在第二特征正下方或斜下方,或仅仅表示第一特征水平高度小于第二特征。

64.以上所述,仅为本技术较佳的具体实施方式,但本技术的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本技术揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本技术的保护范围之内。因此,本技术的保护范围应该以权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1