一种液氨卸车装置的制作方法

本技术涉及液氨卸车,具体涉及一种液氨卸车装置。

背景技术:

1、在化工厂或原料药厂,常用到液氨,液氨一般用槽车运输,在到达厂区后,通过卸车把液氨压到液氨储罐内。现在的卸车过程,通常是通过增压泵往氮气罐增压,使氮气罐往槽车里面注入氮气,使槽车内部的压力大于液氨储罐内部的压力后在停止注入氮气,依靠槽车内的压力与液氨储罐内的压力所形成的压力差将槽车内的液氨压入液氨储罐内,并且这个卸车过程中,全程都需要有员工在现场进行观察和操作,防止意外发生。在卸车完成后,留在槽车内的氮气会随着槽车一起离开并回到原厂进行后续的处理。因此,这个卸车过程存在的不足之处为:1、槽车卸车过程中,槽车内部压力会不断变小,卸车速度也会变慢,当槽车内部压力小于液氨储罐内部的压力时,卸车无法进行,需要人工重新操作氮气罐注入氮气,降低了卸车的效率,延长了员工的工作时间;2、每次卸车都需要耗费大量的氮气,造成资源浪费。

技术实现思路

1、本实用新型的目的是设计一种液氨卸车装置,使其可以解决背景技术中所提到的问题。

2、为实现上述目的,本实用新型提供如下技术方案:

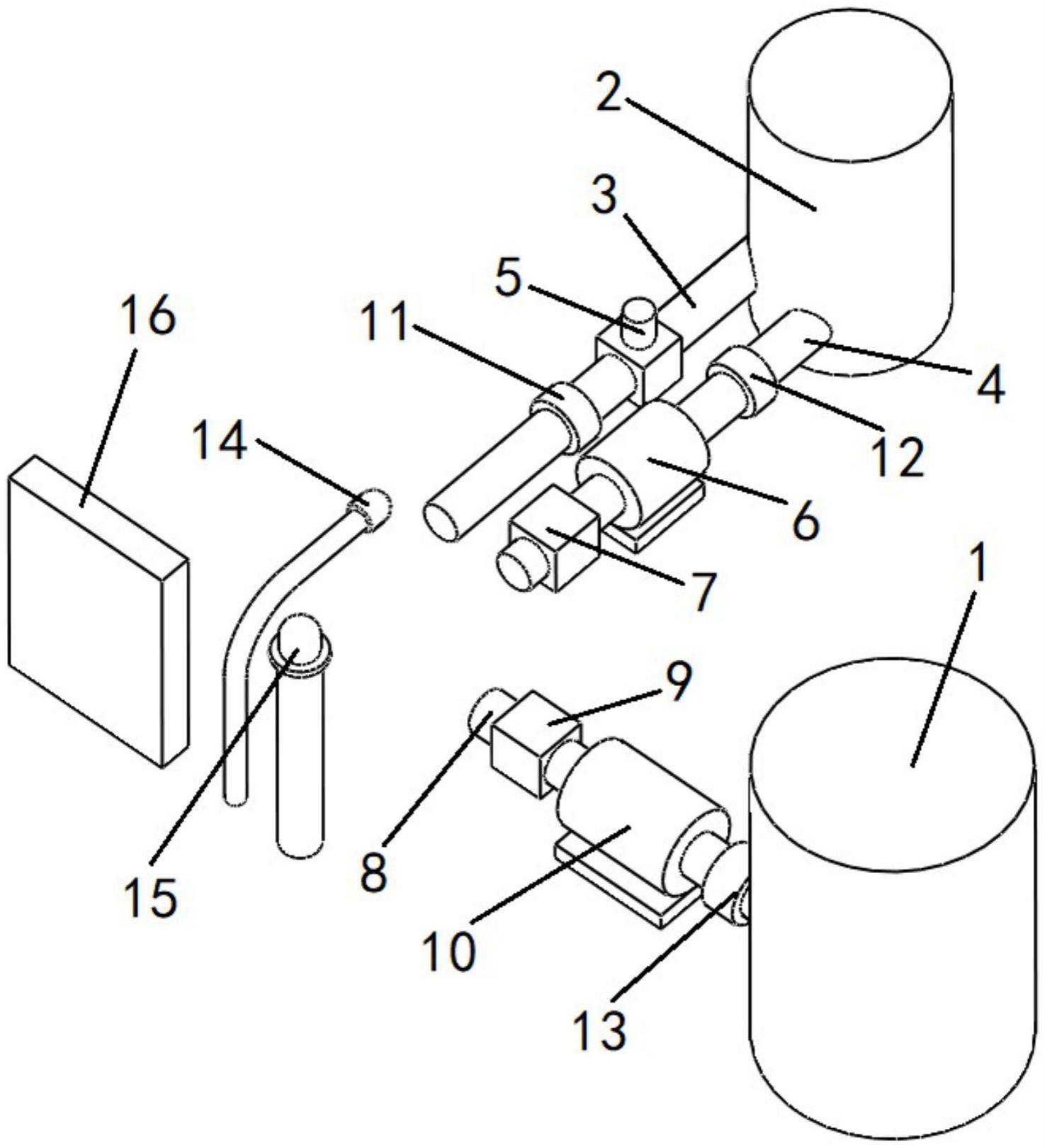

3、一种液氨卸车装置,包括液氨储罐和氮气罐,所述氮气罐上连接有出气管和进气管,所述出气管和所述进气管远离所述氮气罐的一端分别与槽车的增压口和卸压口连接,所述出气管上设有自动调节阀,所述进气管沿进气方向依次设有第一电磁阀和压缩机,所述液氨储罐上设有进料管,所述进料管上沿进料方向依次设有第二电磁阀和卸车泵,所述进料管远离所述液氨储罐的一端与所述槽车的出料口连接。

4、进一步的,所述出气管上还设有第一止回阀,所述自动调节阀和所述第一止回阀沿出气方向依次设置。

5、进一步的,所述进气管上还设有第二止回阀,且在沿进气方向上所述第二止回阀设置在所述压缩机之后。

6、进一步的,所述进料管上还设有第三止回阀,且在沿进料方向上所述第三止回阀设置在所述卸车泵之后。

7、进一步的,所述槽车与所述进料管的入料口连接处旁边安装有氨气浓度检测探头和报警器。

8、本实用新型的有益效果为:

9、本实用新型通过氮气罐对槽车内部增压,当槽车内部的压力大于或等于自动调节阀的压力时,自动调节阀自动关闭,当槽车内部的压力小于自动调节阀的压力时,自动调节阀自动开启,以此控制氮气的注入量,使槽车内的压力稳定,提高卸车效率,缩短了员工的工作时间;当卸车完成后,通过压缩机将槽车内剩余的氮气重新抽回氮气罐内,节约了氮气,避免资源浪费。

技术特征:

1.一种液氨卸车装置,包括液氨储罐(1)和氮气罐(2),其特征在于,氮气罐(2)上连接有出气管(3)和进气管(4),出气管(3)和进气管(4)远离氮气罐(2)的一端分别与槽车的增压口和卸压口连接,出气管(3)上设有自动调节阀(5),进气管(4)沿进气方向依次设有第一电磁阀(7)和压缩机(6),液氨储罐(1)上设有进料管(8),进料管(8)上沿进料方向依次设有第二电磁阀(9)和卸车泵(10),进料管(8)远离液氨储罐(1)的一端与槽车的出料口连接。

2.根据权利要求1所述的液氨卸车装置,其特征在于,出气管(3)上还设有第一止回阀(11),自动调节阀(5)和第一止回阀(11)沿出气方向依次设置。

3.根据权利要求1所述的液氨卸车装置,其特征在于,进气管(4)上还设有第二止回阀(12),且在沿进气方向上第二止回阀(12)设置在压缩机(6)之后。

4.根据权利要求1所述的液氨卸车装置,其特征在于,进料管(8)上还设有第三止回阀(13),且在沿进料方向上第三止回阀(13)设置在卸车泵(10)之后。

5.根据权利要求1所述的液氨卸车装置,其特征在于,槽车与进料管(8)的入料口连接处旁边安装有氨气浓度检测探头(14)和报警器(15)。

技术总结

本技术涉及一种液氨卸车装置,包括液氨储罐和氮气罐,氮气罐上连接有出气管和进气管,出气管和进气管远离氮气罐的一端分别与槽车的增压口和卸压口连接,出气管上设有自动调节阀,进气管沿进气方向依次设有第一电磁阀和压缩机,液氨储罐上设有进料管,进料管上沿进料方向依次设有第二电磁阀和卸车泵,进料管远离液氨储罐的一端与槽车的出料口连接;本技术通过自动调节阀的自动开启和关闭,控制氮气的注入量,使槽车内的压力稳定,提高卸车效率,缩短了员工的工作时间;当卸车完成后,通过压缩机将槽车内剩余的氮气重新抽回氮气罐内,节约了氮气,避免资源浪费。

技术研发人员:黎明杰,陈伟钧,李玉博

受保护的技术使用者:佳化化学(茂名)有限公司

技术研发日:20221130

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!