无菌填充机及其净化方法与流程

无菌填充机及其净化方法

1.本技术是申请日为2019年8月28日、申请号为201980050177.3的中国发明申请“无菌填充机及其净化方法”的分案申请。

技术领域

2.本发明涉及一种在pet瓶等容器中填充饮料的无菌填充机及其净化方法。

背景技术:

3.以往,在饮料的无菌填充机中,将填充于瓶等容器的饮料的种类、例如至今为止的茶饮料更换为牛奶咖啡时,对该无菌填充机的饮料供给系配管内首先进行cip(在线清洁,cleaning in place),接下来进行sip(在线灭菌,sterilizing in place)处理(参照专利文献1)。

4.cip处理通过使例如水中添加了苛性钠等碱性药剂的清洗液在从饮料填充路径的管路内至填充机的填充嘴的流路中流过后,使水中添加了酸性药剂的清洗液流过而进行。由此,将附着于饮料填充路径内的前次的饮料的残留物等去除(参照专利文献1、2、3)。

5.sip处理例如通过使蒸气、热水等在通过上述cip处理进行了清洗后的流路内流动而进行。由此,饮料填充路径内被杀菌,成为无菌状态(参照专利文献1)。

6.另外,在无菌填充机中配置将饮料自动地填充至容器的填充机(填料),该填充机被可以将腔室内保持为无菌气氛的无菌腔室围绕,而与外部隔断。在该无菌腔室的内部附着于在前次的填充操作中填充的饮料的飞沫等,因此,在更换待填充的饮料的种类的情况下,为了将在前次的填充操作中附着于无菌腔室的内壁、无菌腔室内的填充机等设备的外表面的饮料的飞沫等从无菌腔室内除去,对无菌腔室内进行cop(定位外清洁,cleaning out of place)处理。cop处理例如通过将水等以淋浴状喷雾至无菌腔室内而进行(参照专利文献4)。

7.此外,更换饮料的种类时的各种操作中,也存在微生物侵入无菌腔室内的担忧,因此,还对无菌腔室内进行sop处理(定位外灭菌,sterilizing out of place)处理。sop处理通过例如将过氧化氢水制成雾状或淋浴状并供给至无菌腔室内后,对无菌腔室内吹入热风,使残留的过氧化氢干燥而进行(参照专利文献4)。

8.进行cop处理及sop处理时,为了清洗剂、杀菌剂的冲洗,将无菌水喷雾至无菌腔室内。在无菌填充机中,为了对待填充的饮料进行杀菌而具备杀菌装置。另外,为了制造进行cop处理及sop处理时使用的无菌水,还具备对水进行热杀菌的杀菌装置(参照专利文献5)。

9.在现有的无菌填充机中,需要进行杀菌后的容器内的清洗、杀菌后的盖的清洗及饮料填充后的容器口部外表面的清洗,这些工序中大量使用无菌水,因此,除对饮料进行杀菌的杀菌装置以外,还需要制造无菌水的杀菌装置。然而,通过在容器及盖的杀菌中使用经气化的杀菌剂的气体或雾或它们的混合物,从而不需要进行杀菌后的容器内的清洗及杀菌后的盖的清洗,而且由于填充嘴的改良,也不需要进行饮料填充后的容器口部外表面的清洗。

10.现有技术文献

11.专利文献

12.专利文献1:日本特开2007-22600号公报

13.专利文献2:日本特开2007-331801号公报

14.专利文献3:日本特开2000-153245号公报

15.专利文献4:日本专利第6056930号公报

16.专利文献5:日本特开2010-189034号公报

技术实现要素:

17.发明所要解决的问题

18.在现有的无菌填充机中,需要进行杀菌后的容器内的清洗、杀菌后的盖的清洗及饮料填充后的容器口部外表面的清洗,这些工序中大量使用无菌水。另外,进行sop处理时,为了进行清洗剂、杀菌剂的冲洗而将无菌水喷雾至无菌腔室内。为了制造进行无菌填充机运转前进行的sop处理时使用的无菌水、及无菌填充机运转时使用的杀菌后的容器内的清洗、杀菌后的盖的清洗及饮料填充后的容器口部外表面的清洗中使用的无菌水,除对饮料进行杀菌的杀菌装置以外,还需要制造无菌水的杀菌装置。对水进行加热杀菌而制造无菌水的杀菌装置价格高昂,成为初期投资的负担。

19.通过无菌填充机中的杀菌方法、填充方法的改善,变得不需要杀菌后的容器内的清洗、杀菌后的盖的清洗及饮料填充后的容器口部外表面的清洗,也不再需要无菌填充机运转时使用的无菌水。

20.然而,在无菌填充机运转前进行sop处理时,需要用于清洗剂、杀菌剂的冲洗的无菌水,在无菌填充机中必须具备制造用于进行sop处理的无菌水的杀菌装置。除对饮料进行杀菌的杀菌装置以外还具备制造用于进行sop处理的无菌水的杀菌装置,这会使无菌填充机的初期投资过大,需要一种无须具备这样的杀菌装置的无菌填充机。

21.本发明的目的在于,提供一种除了对饮料进行杀菌的杀菌装置以外不具备制造用于进行sop处理的无菌水的杀菌装置的无菌填充机及其净化方法。

22.解决问题的方法

23.本发明的无菌填充机至少依次设置有将通过内容物杀菌装置进行了杀菌后的内容物在无菌气氛中填充至进行了杀菌后的容器的填充部、和通过进行了杀菌后的盖材对填充有上述内容物的上述容器在无菌气氛中进行密封的密封部,上述无菌填充机具备至少遮掩上述填充部的填充部腔室,上述无菌填充机具备无菌水供给装置,上述无菌水供给装置将通过上述内容物杀菌装置进行了杀菌后的无菌水供给至上述无菌填充机的至少上述填充部腔室。

24.另外,优选在本发明的无菌填充机中,上述无菌水供给装置具备对上述无菌水进行加热的加热装置。

25.另外,优选在本发明的无菌填充机中,上述无菌水供给装置具备杀菌装置,上述杀菌装置利用杀菌剂对将上述无菌水从上述内容物杀菌装置至少供给至上述填充部腔室的无菌水供给配管内进行杀菌。

26.另外,优选在本发明的无菌填充机中,设置有多个以上上述内容物杀菌装置。

27.另外,优选在本发明的无菌填充机中,在上述无菌水供给装置中设置储存上述无菌水的无菌水储存罐。

28.在本发明的无菌填充机的净化方法中,上述无菌填充机至少依次设置有将通过内容物杀菌装置进行了杀菌后的内容物在无菌气氛中填充至进行了杀菌后的容器的填充部、和通过进行了杀菌后的盖材对填充有上述内容物的上述容器在无菌气氛中进行密封的密封部,上述无菌填充机具备至少遮掩上述填充部的填充部腔室,上述方法包括:通过供给利用上述内容物杀菌装置进行了杀菌后的无菌水,从而至少对上述填充部腔室内进行净化。

29.另外,本发明的无菌填充机的净化方法优选包括对从上述无菌水供给装置供给的上述无菌水进行加热。

30.另外,本发明的无菌填充机的净化方法优选包括利用杀菌剂对将上述无菌水从上述内容物杀菌装置至少供给至上述填充部腔室的无菌水供给配管内进行杀菌。

31.另外,本发明的无菌填充机的净化方法优选包括由多个以上上述内容物杀菌装置中的至少一个供给上述无菌水。

32.另外,本发明的无菌填充机的净化方法优选包括将上述无菌水储存后进行供给。

33.发明的效果

34.根据本发明,不需要设置用于制造用于无菌填充机的sop处理的无菌水的杀菌装置,可以抑制无菌填充机的初期投资。另外,利用通过对内容物进行杀菌的内容物杀菌装置制造的无菌水,可以在无菌填充机运转前对需设为无菌气氛的腔室内进行净化,因此,在无菌填充机运转前也运转内容物杀菌装置,减少在无菌填充机停止时停止内容物杀菌装置而进行冷却的操作,与为了无菌水的制造而另行具备杀菌装置的情况相比,能量效率变高,运行成本也得到抑制。

附图说明

35.图1是示出本发明的实施方式1的无菌填充机的概要的俯视图。

36.图2示出本发明的实施方式1的无菌填充机的加热部及成型部的工序,(a)示出预塑形坯供给工序,(b)示出预塑形坯加热工序,(c)示出吹塑成型工序,(d)示出容器取出工序。

37.图3示出本发明的实施方式1的无菌填充机的杀菌部及填充部的工序,(e-1)示出通过通道遮掩容器而进行的杀菌剂气体吹送工序,(e-2)示出将杀菌剂气体吹送嘴插入容器而进行的杀菌剂气体吹送工序,(f-1)示出容器为正立状态下的空气喷淋工序,(f-2)示出容器为倒立状态下的空气喷淋工序,(g)示出填充工序,(h)示出密封工序。

38.图4示出导入至本发明的实施方式1的无菌填充机的杀菌剂气体生成器。

39.图5示出在本发明的实施方式1的无菌填充机的腔室中具备的杀菌剂吹送嘴、液体吹送嘴及无菌空气供给装置。

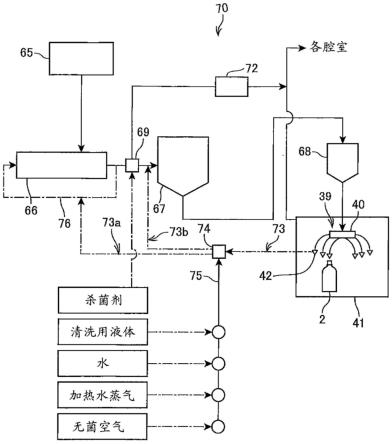

40.图6示出在本发明的实施方式的无菌填充机中具备的内容物杀菌装置及无菌水供给装置。

41.图7示出在本发明的实施方式的无菌填充机中具备的内容物杀菌装置及具备无菌水储存罐的无菌水供给装置。

42.图8示出在本发明的实施方式的无菌填充机中具备的多个内容物杀菌装置及无菌

水供给装置。

43.图9是示出本发明的实施方式2的无菌填充机的概要的俯视图。

44.图10示出本发明的实施方式2的无菌填充机的预塑形坯杀菌部的工序,(i)示出对预塑形坯的杀菌剂气体吹送工序,(j)示出对预塑形坯的空气吹送工序。

45.符号说明

46.66

…

杀菌装置

47.67

…

缓冲罐(surge tank)

48.68

…

压力罐(head tank)

49.70

…

无菌水供给装置

50.71

…

无菌水储存罐

具体实施方式

51.以下,参照附图对用于实施本发明的方式进行说明。

52.(实施方式1)

53.图1中示出本发明的实施方式1的无菌填充机。通过图1对无菌填充机的概要进行说明,该无菌填充机是对容器进行杀菌的无菌填充机,该无菌填充机从预塑形坯的供给起包括:预塑形坯的加热部、从预塑形坯至容器的成型部、成型后的容器的检查部、对容器进行杀菌的容器杀菌部、进行了杀菌后的容器的空气喷淋部、将通过内容物杀菌装置进行了杀菌后的内容物在无菌气氛中填充至进行了杀菌后的容器的填充部、通过进行了杀菌后的盖材对填充有内容物的容器在无菌气氛中进行密封的密封部、及将密封后的容器排出的排出部,通过图2、图3、图4及图5对各部的详细情况进行说明,通过图6、图7及图8对遮掩各部的腔室内的sop处理时使用的无菌水供给装置进行说明。根据该实施方式1,可以通过对内容物进行杀菌的内容物杀菌装置供给用于无菌填充机的应设为无菌气氛的腔室内的cop处理或sop处理的无菌水,因此,可以抑制初期投资,还可以减少运行时的能量消耗。

54.(实施方式1的概要)

55.如图1所示,实施方式1的无菌填充机具备:供给预塑形坯1的预塑形坯供给装置4、加热至将预塑形坯1成型为容器2的温度的加热部6、将加热后的预塑形坯1成型为容器2的成型部16、对成型后的容器进行检查的检查轮23、对成型后的容器2进行杀菌的容器杀菌部30、对进行了杀菌后的容器2进行空气喷淋的空气喷淋部34、将进行了杀菌后的内容物在无菌气氛中填充至进行了空气喷淋后的容器2的填充部39、对作为密封构件的盖材3进行杀菌的盖材杀菌部52、通过进行了杀菌后的盖材3对内容部进行了填充的容器2在无菌气氛中进行密封的密封部44、将密封后的容器2载置于排出输送机50的排出部47、以及通过排出输送机50将容器2排出至非无菌区域的出口部51。此处,也可以不具备检查轮23和空气喷淋部34。

56.分别地,加热部6被加热部腔室12遮掩,成型部16及检查轮23被成型部腔室17遮掩,容器杀菌部30被容器杀菌部腔室33遮掩,空气喷淋部34被空气喷淋部腔室36遮掩,填充部39被填充部腔室41遮掩,密封部44被密封部腔室46遮掩,排出部47被排出部腔室49及出口部51被出口部腔室53遮掩。以在容器杀菌部30产生的杀菌剂的气体或雾或它们的混合物不流入成型部16的方式,在成型部腔室17与容器杀菌部腔室33之间设置有气氛隔断腔室

27。通过对气氛隔断腔室27进行排气,从而在容器杀菌部腔室33产生的杀菌剂的气体或雾或它们的混合物不会流入成型部腔室17内。此处,加热部6和成型部16可以被单一的腔室遮掩。另外,盖材杀菌部52和密封部44也可以被单一的腔室遮掩。此外,密封部44和排出部47也可以被单一的腔室遮掩。

57.在无菌填充机的运转中,容器杀菌部腔室33、空气喷淋部腔室36、填充部腔室41、密封部腔室46、排出部腔室49及出口部腔室53,供给通过除菌过滤器进行了无菌化后的无菌空气,使各腔室内的压力为正压,由此保持无菌填充机的无菌性。将保持为正压的压力设定为:填充部腔室41内最高,按照空气喷淋部腔室36、容器杀菌部腔室33越向上游越低。另外,设定为:按照密封部腔室46、排出部腔室49、出口部腔室53越向下游越低。通过对气氛隔断腔室27进行排气,从而将气氛隔断腔室27内的压力保持为与大气压大致相同。例如,将填充部腔室41内的压力设为20pa~40pa时,其它腔室内的压力低于填充部腔室41内的压力。

58.对于无菌填充机运转时必须保持无菌气氛的容器杀菌部腔室33、空气喷淋部腔室36、填充部腔室41、密封部腔室46、排出部腔室49及出口部腔室53内,在无菌填充机运转前进行杀菌。即进行sop处理。然后,通过供给无菌空气,从而将各腔室内保持为无菌气氛。对于容器杀菌部腔室33,在无菌填充机运转中喷雾杀菌剂的气体或雾或它们的混合物,因此,在无菌填充机运转前也可以不进行杀菌。

59.实施方式1可以是将预塑形坯1供给至无菌填充机、在无菌填充机内成型为容器2、但将成型后的容器2供给至容器杀菌部30的无菌填充机。

60.(实施方式1的详细情况)

61.首先,通过预塑形坯供给输送机5以期望的速度将图2(a)所示的预塑形坯1从图1所示的预塑形坯供给装置4连续地运送至加热部6。

62.本实施方式中的预塑形坯1是试验管状的有底筒状体,在其最初成型时赋予与图2(d)所示的容器2同样的口部1a。在该口部1a,与预塑形坯1的成型同时形成外螺纹。另外,在预塑形坯1的口部1a的下部形成有用于运送的支承垫1b。隔着该支承垫1b通过夹具22把持预塑形坯1或容器2,在无菌填充机内行进。通过注塑成型、压缩成型等对预塑形坯1进行成型。预塑形坯1的材质包含聚对苯二甲酸乙二醇酯、聚萘二甲酸乙二醇酯、聚丙烯、聚乙烯等热塑性树脂,也可以是这些树脂的单体或混合物,也可以包含再循环的热塑性树脂。另外,为了赋予阻挡性,可以将乙烯-乙烯醇共聚物、以间二甲苯二胺这样的芳香族胺为单体的聚酰胺等热塑性树脂制成层,或者以混合物的形式含有。

63.通过以一定间距设置有多个夹具22的轮7、8运送供给至加热部6的预塑形坯1,到达加热部运送轮9。此处,如图2(b)所示,从夹具22释放,在预塑形坯1的口部1a插入心轴19而运送。

64.如图2(b)所示,对于预塑形坯1,通过红外线加热器14或其它加热机构加热至适于之后的吹塑成型的温度。该温度优选为90℃~130℃。

65.需要说明的是,为了防止变形等,将预塑形坯1的口部1a的温度控制为70℃以下的温度。

66.如图2(b)所示,对于预塑形坯1,在口部1a插入心轴19,通过红外线加热器14,一边旋转一边通过环状链13进行运送。心轴19以一定间隔设置于环状链13。环状链13通过滑轮10及11进行旋转。通过将芯棒插入预塑形坯1来代替心轴19,从而可以在使预塑形坯1以倒

立状态旋转的同时进行运送。

67.将加热后的预塑形坯1从心轴19释放,由夹具22把持,经过轮15运送至成型部16的成型轮18。通过成型轮18所具备的金属模具20,如图2(c)所示,将预塑形坯1吹塑成型为容器2。金属模具20及吹嘴21绕着成型轮18配置有多个,随着成型轮18的旋转,绕着成型轮18以一定速度旋转。加热后的预塑形坯1到达时,金属模具20将预塑形坯1夹入。接着,吹嘴21与预塑形坯1接合,将未图示的拉伸杆引导至设置于吹嘴21的孔,插入预塑形坯1内。通过使插入的拉伸杆在预塑形坯1的底部伸长,从而对预塑形坯1进行纵向拉伸,同时,从吹嘴21向预塑形坯1内吹入空气等气体,进行横向拉伸。在金属模具20内对预塑形坯1进行纵向拉伸及横向拉伸,成型为容器2。如图2(d)所示,将成型后的容器2从金属模具20中取出,通过设置于检查轮23的夹具22把持支承垫1b,交付至检查轮23。

68.对于成型后的容器2,通过在检查轮23的周边具备的检查装置24检查容器温度、容器主体部、支承垫1b、容器口部顶面、容器底部等,在判断为异常的情况下,通过未图示的排出装置排出至无菌填充机的外部。容器的检查在成型部腔室17内进行,但也可以以检查部的形式被另外的腔室遮掩。

69.容器温度检查中,检查容器2的表面温度,判断容器2是否良好。温度传感器例如为红外线放射温度计(红外线放射相机),但也可以使用其它温度计。为了适当地对容器2进行杀菌,必须在容器2中残存容器成型时的余热。通过温度传感器检测的温度优选为50℃以上。

70.另外,通过相机对容器主体部、支承垫1b、容器口部顶面、容器底部进行拍摄,检查各个位置的状态。通过图像处理装置处理拍摄的图像,判断是否存在伤痕、异物、变形、变色等异常。将超出允许范围的容器2判断为异常。

71.对于通过利用检查装置24的检查未判断为异常的容器2,以使在容器杀菌部30产生的杀菌剂的气体或雾或它们的混合物不流入成型部16的方式,经过设置于成型部16与容器杀菌部30之间的气氛隔断腔室27内的轮25、26运送至容器杀菌部30。

72.对于运送至容器杀菌部30的容器2,在轮28中进行杀菌。将用于对容器2进行杀菌的对容器2的气体吹送杀菌剂的工序示于图3(e-1)。为了向容器2吹送杀菌剂气体而设置有杀菌剂气体吹送嘴31。杀菌剂气体吹送嘴31以其前端的嘴孔可以正对着在正下方行进的容器2的口部1a的开口的方式固定。另外,根据需要,在杀菌剂气体吹送嘴31的下方沿着容器2的行进路如图3(e-1)所示地设置有杀菌剂气体吹送通道32。杀菌剂气体吹送嘴31可以是一个,也可以是多个。吹送至容器2的杀菌剂的气体流入容器2的内部,对容器2的内表面进行杀菌。此时,容器2在杀菌剂气体吹送通道32内行进,由此,杀菌剂的气体或雾或它们的混合物也流动至容器2的外表面,对容器2的外表面进行杀菌。

73.另外,如图3(e-2)所示,使杀菌剂气体吹送嘴31追随容器2的运送,将杀菌剂吹送嘴31插入容器2的内部,也可以将杀菌剂的气体或雾或它们的混合物直接吹送至容器2的内表面。从容器2溢出的杀菌剂的气体或雾或它们的混合物与围绕杀菌剂气体吹送嘴31设置的引导构件31a碰撞,流动至容器2的外表面,与容器2的外表面接触。在引导构件31a中设置有与杀菌剂气体吹送嘴31同轴的边缘部和从边缘部向外周突出的环状壁部。

74.杀菌剂的气体或雾或它们的混合物是通过图4所示的杀菌剂气体生成器55进行气体化的杀菌剂或进行了气体化的杀菌剂凝结而成的雾或它们的混合物。杀菌剂气体生成器

55具备:作为将杀菌剂以滴状供给的二流体喷嘴的杀菌剂供给部56、和将从该杀菌剂供给部56供给的杀菌剂加热至分解温度以下使其气化的气化部57。杀菌剂供给部56将杀菌剂和压缩空气分别从杀菌剂供给路56a及压缩空气供给路56b导入,将杀菌剂喷雾至气化部57内。气化部57是在内外壁间夹持加热器57a的管,对吹入至该管内的杀菌剂进行加热使其气化。将气化后的杀菌剂的气体从杀菌剂气体吹送嘴31喷出至气化部57外。也可以通过介电加热来代替加热器57a对气化部57进行加热。

75.作为杀菌剂供给部56的运转条件,例如将压缩空气的压力在0.05mpa~0.6mpa的范围内调整。另外,杀菌剂可以是重力下落,也可以施加压力,供给量可以自由设定,例如,可以在1g/min.~100g/min.的范围内将杀菌剂供给至杀菌剂供给路56a。另外,通过将气化部57的内表面从140℃加热至450℃,喷雾后的杀菌剂气化。

76.将杀菌剂的气体如图3(e)所示地从杀菌剂气体吹送嘴31吹送至容器2。杀菌剂的气体或雾或它们的混合物的吹送量任意,吹送量根据供给至杀菌剂气体生成器55的杀菌剂的量和吹送时间来决定。可以具备多个杀菌剂气体生成器55。吹送量可以根据容器2的大小而变动。

77.优选杀菌剂至少含有过氧化氢。其含量为0.5质量%~65质量%的范围是适宜的。小于0.5质量%时,存在杀菌力不足的情况,超过65质量%时,在安全方面难以处理。另外,进一步优选为0.5质量%~40质量%,为40质量%以下时,更容易处理,成为低浓度,因此,可以减少杀菌后杀菌剂对容器2的残留量。

78.在将杀菌剂设为过氧化氢水的情况下,过氧化氢水的气体的吹送量如下所述。由于从杀菌剂气体吹送嘴31吹送至容器2的内表面的过氧化氢水的气体,附着于容器2的内表面的过氧化氢的量以包含过氧化氢35质量%的过氧化氢水的量计优选为30μl/容器~150μl/容器、更优选为50μl/容器~100μl/容器。另外,吹送至容器2的过氧化氢水的气体的过氧化氢浓度优选为2mg/l~20mg/l、更优选为5mg/l~10mg/l。

79.另外,杀菌剂含有水而成,也可以含有甲醇、乙醇、异丙醇、正丙醇、丁醇等醇类、丙酮、甲乙酮、乙酰丙酮等酮类、乙二醇醚类等中的1种或2种以上。

80.此外,杀菌剂可以含有过氧乙酸、乙酸等有机酸、次氯酸钠等氯化合物、臭氧等具有杀菌效果的化合物、阳离子表面活性剂、非离子系表面活性剂、磷酸化合物等添加剂。

81.在容器杀菌部30中进行了杀菌后的容器2如图1所示,经过轮29运送至空气喷淋部34。对于容器2,在图1所示的空气喷淋轮35中,如图3(f-1)所示地通过空气喷淋嘴38对正立状态的容器2吹送无菌空气。无菌空气可以为常温,但优选经加热。无菌空气将残存于容器2内部的杀菌剂排出,将残存的杀菌剂分解,进一步提高杀菌效果,在容器2内部存在异物的情况下,也具有排除的效果。另外,如图3(f-2)所示,也可以将容器2设为倒立状态并将无菌空气吹送至容器2内。在该情况下,异物的排除比正立状态更有效。此外,与图(e-2)的杀菌剂吹送嘴31同样,通过围绕空气喷淋嘴38设置引导构件,从而使导入容器2内部而从口部1a溢出的无菌空气与引导构件碰撞,对口部1a的外周部也进行喷淋,口部1a的外周部的温度上升,口部1a的外周部的杀菌效果提高。也可以将空气喷淋嘴38设为可上下活动,将无菌空气吹入容器2内。

82.如图1所示,经过轮37,将通过空气喷淋部34进行了空气喷淋后的容器2运送至填充部39。在填充部39中,通过图1所示的填充轮40,像图3(g)所示的填充工序那样通过填充

嘴42在容器2填充内容物。内容物预先进行了杀菌,通过与容器2同期行进的填充嘴42,在容器2内填充一定量的饮料等内容物。

83.如图6所示,无菌填充机具备内容物的调制装置65和对内容物进行杀菌的内容物杀菌装置66,将内容物杀菌装置66和填充部39的填充嘴42用内容物供给系配管连接在一起。

84.调制装置65用于将例如茶饮料、水果饮料等饮料分别以期望的配合比例进行调制,由于其为公知的装置,因此省略其详细说明。

85.填充部39将多个填充嘴42绕着在水平面内高速旋转的填充轮43配置而成,因此,一边使填充嘴42随着填充轮43的旋转一起旋转运动,一边从填充嘴42向在填充嘴42下与填充轮43的圆周速度同步行进的容器2定量填充饮料。

86.内容物杀菌装置66是如下所述的装置:例如,用将多个壳&管式热交换器串联连结而成的第1段加热部将内容物从20℃加热至65℃,用将与第1段加热部相比更多的壳&管式热交换器串联连结而成的第2段加热部将内容物从65℃加热至140℃,用保温管将加热至140℃的内容物保持为140℃并进行杀菌。进一步用在内容物杀菌装置66中具备的冷却部将内容物冷却至常温。

87.将通过调制装置65进行了调制、且通过内容物杀菌装置66进行了杀菌后的内容物经过更换阀69储存于缓冲罐67,进一步送液至在填充部39的附近具备的压力罐68,从压力罐68供给至填充嘴42,填充于容器2。

88.将填充有内容物的容器2经过图1所示的填充轮43运送至密封部44。通过设置于密封部44的密封轮45,像图3(h)所示的密封工序那样,将通过盖材杀菌部52进行了杀菌的密封构件、即盖材3通过杀菌盖材运送路54经由盖材供给轮54a及盖材接受轮54b供给至密封轮45,通过未图示的压盖机对容器2的口部1a进行卷边,将容器2密封。

89.将密封后的容器2从密封轮45的夹具22交付至排出部47的排出轮48的夹具22。将交付至排出轮48的容器2载置于排出输送机50。将载置于排出输送机50的容器2从出口部腔室53内排出至无菌填充机的外部。

90.对于容器杀菌部腔室33、空气喷淋部腔室36、填充部腔室41、密封部腔室46、排出部腔室49及出口部腔室53内,在无菌填充机运转前进行sop处理。因此,如图5所示,在各腔室具备杀菌剂吹送嘴58及液体吹送嘴59。如上所述,也可以不对容器杀菌部腔室33进行sop处理。

91.杀菌剂吹送嘴58使用一流体喷雾器或将杀菌剂与压缩空气混合并喷雾的二流体喷雾器,以使杀菌剂附着于需要杀菌的各腔室内的整个区域的方式进行吹送。通过吹送的杀菌剂对各腔室内进行杀菌。杀菌剂吹送嘴58以杀菌剂附着各腔室内的整个区域的方式配置。杀菌剂可以使用与用于对容器2进行杀菌的杀菌剂同样的杀菌剂,优选使用含有过氧乙酸、过氧化氢的杀菌剂。杀菌剂的吹送可以将不同的杀菌剂多次吹送。

92.在含有过氧乙酸作为杀菌剂的情况下,将过氧乙酸浓度设为500ppm以上,优选设为1000ppm以上。该情况下的杀菌条件为:将杀菌剂加热至40℃~95℃、优选加热至50℃~95℃,以过氧乙酸在腔室内的装置及壁的表面附着0.01g/cm2、优选为0.1g/cm2以上的方式对腔室内喷雾杀菌剂。喷雾时间优选为30秒钟~30分钟。也可以进行30分钟以上,但生产性降低。

93.从杀菌剂吹送嘴58吹送了杀菌剂后,通过液体吹送嘴59向各腔室内的整个区域吹送无菌水。通过该无菌水对残存于各腔室内的杀菌剂进行清洗。液体吹送嘴59以将液体吹送至各腔室内的整个区域的方式配置。无菌水是指,通过内容物杀菌装置66以121.1℃以上加热了4分钟以上从而进行了无菌化后的水。将从液体吹送嘴59向各腔室内吹送的无菌水加热至20℃~100℃、优选加热至60℃~100℃。通过设为60℃以上,无菌水的清洗能力提高。另外,超过100℃时,存在液体吹送嘴59损伤的情况,因而不优选。另外,有时供给的无菌水的一部分成为水蒸气而波动,供给不稳定。作为液体吹送嘴59,使用例如利用了旋转球的喷嘴。也可以不设置液体吹送嘴59,而从杀菌剂吹送嘴58吹送无菌水。为了以短时间高效地进行清洗,以液体吹送嘴59的送液压力为0.1mpa以上、优选为0.2mpa以上,优选供给无菌水。通过无菌水对各腔室内进行了清洗后,将无菌水从腔室内排出。优选利用水封机构对排出无菌水的非无菌区域和各腔室内进行密封。另外,为了避免混入容器2内的风险,优选将杀菌剂吹送嘴58和液体吹送嘴59安装于避开容器2的口部上的运送路的位置。

94.对于填充部腔室41,由于内容物在腔室内飞散,污染严重,因此进行使用以过氧乙酸等杀菌剂或苛性钠为主成分的碱溶液作为杀菌剂的sop处理。然而,排出部腔室49及出口部腔室53中的污染是限定的,因此,有时进行仅利用过氧化氢的sop处理,在该情况下,可以不进行利用无菌水的清洗。因此,将通过内容物杀菌装置66制造的无菌水至少供给至填充部腔室41。因此,至少在填充部腔室41具备供给通过内容物杀菌装置66制造的无菌水的无菌水供给装置70。

95.另外,密封部腔室46内也被内容物污染的情况下,进行使用以过氧乙酸等杀菌剂或苛性钠为主成分的碱溶液作为杀菌剂的sop处理。因此,向密封部腔室46内也供给通过内容物杀菌装置66制造的无菌水。

96.无菌水如下所述地制造:向内容物杀菌装置66供给水,通过内容物杀菌装置66对供给的水进行加热杀菌而制造。如图6所示,将制造的无菌水经过更换阀69由无菌水供给装置70供给至填充部腔室41,从液体吹送嘴59吹送至腔室内。另外,也可以供给至除填充部腔室41以外的腔室。通过内容物杀菌装置66对水进行加热而制造无菌水,由于其被内容物杀菌装置66冷却,因此,为了提高供给至各腔室内的无菌水的清洗能力,优选对待供给的无菌水进行加热。由此,经过更换阀69直至供给至填充部腔室41及各腔室为止通过加热器72进行加热。如上所述,优选将无菌水加热至60℃~100℃。

97.另外,如图7所示,有时也将无菌水在储存于无菌水储存罐71后供给至各腔室。无菌水供给装置70具备从更换阀69至各腔室的无菌水供给配管、无菌水储存罐71及加热器72。此外,为了压送无菌水,无菌水供给装置70也可以具备供给无菌空气的无菌空气供给装置。另外,无菌水供给装置70也可以具备具有用于将无菌水供给至各腔室的蒸气隔绝层的无菌规格的泵。无菌水对各腔室的供给可以在单一的腔室进行,或者可以在多个以上腔室内同时进行。

98.将无菌水供给至各腔室前,对无菌水供给配管内进行杀菌。如图6所示,对于从更换阀69至各腔室的配管,优选在对无菌水进行送液前,通过杀菌剂(主要为过氧乙酸或过氧化氢)进行杀菌。这是因为,存在液体吹送嘴59因热而受到损伤的担忧,因此不优选利用加热水蒸气的杀菌。

99.在通过过氧乙酸为主成分的杀菌剂对向各腔室内供给无菌水的无菌水供给配管

内进行杀菌的情况下,通过将过氧乙酸浓度设为500ppm以上、优选设为1000ppm~5000ppm并将杀菌剂向无菌水供给配管内送液而进行。此时,将杀菌剂加热至40℃~95℃,优选加热至50℃~95℃,并将配管内流速设为1.0m/秒以上,进行送液。送液时间优选为30秒钟~30分钟。可以将杀菌剂的过氧乙酸浓度设为5000ppm以上,进行杀菌剂的送液30分钟以上,但成本会增加,生产性降低。

100.在利用以过氧化氢为主成分的杀菌剂对无菌水供给配管内进行杀菌的情况下,通过将以1.0~20mg/l的浓度含有过氧化氢的50~100℃温度的无菌空气供给至无菌水供给配管内5分钟以上,从而可以对无菌水供给配管内进行无菌化。含有20mg/l以上浓度过氧化氢的无菌空气的供给使成本增加,生产性降低。

101.无菌水供给配管内的杀菌可以利用以过氧乙酸为主成分的杀菌剂及以过氧化氢为主成分的杀菌剂这两者进行杀菌。在该情况下,优选先进行利用以过氧乙酸为主成分的杀菌剂的杀菌,后进行利用以杀菌效果高的过氧化氢为主成分的杀菌剂的杀菌。

102.如图7所示,在无菌水供给装置70具备无菌水储存罐71的情况下,对于无菌水供给配管内的利用杀菌剂的杀菌而言,向加热器72的上游的更换阀72a供给杀菌剂,对从更换阀72a经过加热器72至各腔室为止的无菌水供给配管进行杀菌。从更换阀69至更换阀72a为止的无菌水供给配管内的杀菌优选利用加热水蒸气。这是因为在为了对无菌水储存罐71进行杀菌而使用杀菌剂的情况下,杀菌剂的用量成为大量。

103.如图7所示,通过设置无菌水储存罐71,从而可以在变更内容物时进行的内容物杀菌装置66的cip处理及sip处理结束后,进行将内容物供给至填充部41的内容物供给配管内的cip处理或sip处理时,通过内容物杀菌装置66制造无菌水并储存。待供给无菌水的容器杀菌部腔室33、空气喷淋部腔室36、填充部腔室41、密封部腔室46、排出部腔室49及出口部腔室53中,填充部腔室41是比较大的腔室,由于待供给的无菌水成为大量,因此,一边通过内容物杀菌装置66制造无菌水一边供给时,存在无菌水不足的情况。通过使用储存于储存罐71的无菌水,可以向填充部腔室41及其它腔室供给必须量的无菌水,可以以短时间结束各腔室的sop处理。

104.如图8所示,也可以设置多个内容物杀菌装置66。设置多个内容物杀菌装置66的目的是缩短不同内容物的变更时间。内容物杀菌装置66的成为温度比较高的部分存在由于内容物而发生烧焦的情况,有时变更内容物时的内容物杀菌装置66的cip处理需要长时间。此时,通过预先设置多个内容物杀菌装置66,通过一个内容物杀菌装置66对内容物进行杀菌并填充时,结束另一个内容物杀菌装置66的cip处理及sip处理,从而在内容物变更时,可以当场使用另一个内容物杀菌装置66进行接下来的内容物的杀菌,并进行填充。结束了另一个内容物杀菌装置66的cip处理及sip处理后,可以制造无菌水,在无菌水储存罐71中储存无菌水,对各腔室的无菌水供给也可以在各腔室需要无菌水时立即进行供给。

105.各腔室供给的无菌水为20℃~100℃、优选为60℃~100℃,通过将在内容物杀菌装置66中进行了加热杀菌后的无菌水冷却至60℃~100℃为止而不冷却至常温为止的状态下向各腔室供给而实现。此时,不需要通过加热器72对无菌水进行加热。通过将无菌水的温度设为60℃以上,除清洗能力的提高以外,对于由于在sop处理中使用的作为杀菌剂的过氧乙酸、碱等药剂而损伤的耐热性霉菌、耐热性酵母,期待由加热后的无菌水带来的杀菌效果。

106.通过将无菌水的温度设为60℃~100℃而不使用过氧乙酸、碱溶液等杀菌剂,也可以对除细菌孢子以外的霉菌、酵母、细菌的营养细胞进行杀菌。如果将无菌水的温度设为60℃以上,则清洗效果也高,因此,可以在1个工序中同时进行杀菌和清洗。同时进行利用加温无菌水的杀菌和清洗时,作为以酸性饮料、矿泉水为内容物的无菌填充机的sop处理是有效的。利用加热后的无菌水的sop处理也可以在产品液飞散的填充部腔室41及密封部腔室46以外的成型部腔室17及盖杀菌部52进行。

107.向各腔室内吹送杀菌剂后吹送无菌水,但在吹送杀菌剂前,内容物在填充部腔室41、密封部腔室46、排出部腔室49及出口部腔室53内飞散时,从液体吹送嘴59吹送清洗用液体,对各腔室内进行cop处理。清洗用液体是水或含有酸性化合物或碱性化合物的水。水只要是离子交换水、蒸馏水或自来水等不含异物的水,就可以是任意哪种水。酸性化合物是指,盐酸、硝酸、磷酸等无机酸或乙酸、甲酸、辛酸、草酸、柠檬酸、琥珀酸、葡萄糖酸等有机酸。另外,碱性化合物是指氢氧化钠、氢氧化钾等无机碱性化合物、或乙醇胺、二乙胺等有机碱性化合物。此外,也可以含有有机酸的碱金属盐、碱土金属盐、铵盐、乙二胺四乙酸等螯合剂、阴离子表面活性剂、阳离子表面活性剂、聚氧乙烯烷基苯基醚类等非离子表面活性剂、枯烯磺酸钠等增溶剂、聚丙烯酸等酸系高分子或它们的金属盐、腐蚀抑制剂、防腐剂、抗氧剂、分散剂、消泡剂等。另外,由于将这些清洗用液体加热至50℃以上时,也具有杀菌作用,因此,也可以利用清洗用液体作为用于对腔室内进行杀菌的杀菌剂。

108.如图5所示,在各腔室具备无菌空气供给装置60。无菌空气供给装置60连接于各腔室的上部。无菌空气供给装置60具备鼓风机61、加热装置62及除菌过滤器63。通过加热装置62对来自鼓风机61的空气进行加热,并通过除菌过滤器63进行了除菌后,成为无菌空气,供给至各腔室内。如图5所示,将除菌过滤器63相对于腔室的顶面垂直地设置,这是为了防止清洗用液体及杀菌剂附着于除菌过滤器63的表面。除菌过滤器63也可以平行地设置于腔室面。

109.另外,在各腔室具备排气装置64,与无菌空气供给装置60连动,将各腔室内的压力保持为适当的值。

110.利用从无菌空气供给装置60供给的无菌空气,使残存于各腔室内的从液体吹送嘴59吹送的无菌水气化,将其除去。此时,通过对无菌空气进行加热,从而迅速地利用无菌水的气化而将其除去。另外,无菌空气供给装置60为了在无菌填充机运转时保持各腔室内的无菌性而向各腔室内供给无菌空气。在该情况下,也可以不对无菌空气进行加热。

111.利用以过氧化氢为主成分的杀菌剂对各腔室内进行杀菌前,优选使腔室内尽可能地干燥。在湿润的状态的情况下,液体中溶解有过氧化氢,以气体的形式存在的过氧化氢的浓度降低,因此,不能发挥杀菌能力。为了将残存于各腔室内的无菌水在短时间内高效地除去,优选使各腔室内的轮旋转。进行填充部39的cip处理或sip处理时,关闭填充部轮40的轮的离合器,使填充部轮40以外的轮旋转。旋转速度可以提高至生产时的运转速度。利用由该高速旋转带来的离心力,可以将附着于密封部轮45、空气喷淋轮35、轮28等填充部轮40以外的轮、夹具22及无菌填充机内的各部的折皱的无菌水除去。该残水除去工序以不降低无菌性的方式一边供给无菌空气一边进行。填充部39的残水除去优选在填充部39的cip处理结束后、sop处理之前进行。

112.在无菌填充机运转前的杀菌中,利用杀菌剂吹送嘴58吹送杀菌剂,从而可以对除

菌过滤器63的表面也进行杀菌。除菌过滤器63的表面的杀菌可以利用过氧化氢水的气体或雾或它们的混合物进行杀菌。

113.对于从内容物杀菌装置66至填充嘴42的内容物供给系配管,在内容物变更时,进行cip处理及sip处理。这可以与cop处理及sop处理同时进行,也可以依次进行。

114.如图6所示,设置使从填充嘴42排出的用于cip处理的清洗用液体循环的循环用管路73。填充嘴42与循环用管路73的连接未图示,通过设置于循环用管路73的盖被促动器盖在填充嘴42的前端来进行。

115.通过阀门歧管74将清洗液体等供给至循环路73的导入管75与该循环用管路73连接。清洗用液体、水、加热水蒸气及无菌空气的供给源通过各个更换阀连接于导入管75的上游侧。在循环用管路73、导入管75设置有其它各种阀、泵等,但省略图示。从阀门歧管74设置有与内容物杀菌装置66的出口连接的循环用配管路73a及与缓冲罐67的上游连接的循环用配管路73b。此外,在循环路73a设置有杀菌装置循环路76。即,经过在内容物杀菌装置66内循环的循环路76、及循环路73、73b,形成从缓冲罐67、压力罐68至填充嘴42的循环路。通过从导入管75向这些循环路供给清洗用液体及水并进行循环,从而进行cip处理。清洗用液体及水可以与cop处理中使用的清洗用液体及水同样。

116.此外,通过将加热水蒸气供给至内容物供给配管系统,从而进行sip处理。通过将进行sip处理的加热水蒸气从填充嘴42吹出,从而进行内容物供给系配管内的sip处理。在sip处理后,向内容物供给系配管内导入无菌空气,保持内容物供给系配管内的无菌性。

117.实施方式1是对容器2进行杀菌的无菌填充机,但也可以在对容器2进行杀菌前对预塑形坯1进行杀菌。

118.(实施方式2)

119.在图9中示出本发明的实施方式2。实施方式1是对容器2进行杀菌的无菌填充机,实施方式2是对预塑形坯1进行杀菌、而不对容器2进行杀菌的无菌填充机。以下,对具备对预塑形坯1进行杀菌的预塑形坯杀菌部77的无菌填充机进行说明。

120.(实施方式2的概要)

121.如图9所示,实施方式2的无菌填充机具备:供给预塑形坯1的预塑形坯供给装置4、对预塑形坯1进行杀菌的预塑形坯杀菌部77、将预塑形坯1加热至成型为容器2的温度的加热部6、将加热后的预塑形坯1成型为容器2的成型部16、对成型后的容器2进行检查的检查部78、在通过检查判断为正常的容器2中填充进行了杀菌后的内容物的填充部39、对作为密封构件的盖材3进行杀菌的盖材杀菌部52、通过进行了杀菌后的盖材3对内容部进行了填充的容器2进行密封的密封部44、将密封后的容器2载置于排出输送机50的排出部47、及通过排出输送机50将容器2排出至非无菌区域的出口部51。检查部78可以具备也可以不具备。

122.分别地,预塑形坯杀菌部77被预塑形坯杀菌部腔室79遮掩,加热部6被加热部腔室12遮掩,成型部16被成型部腔室17遮掩,检查部78被检查部腔室80遮掩,填充部39被填充部腔室41遮掩,密封部44被密封部腔室46遮掩,排出部47被排出部腔室49及出口部51被出口部腔室53遮掩。与实施方式1不同,成型部16与检查部78不在同一腔室内,可以分别被成型部腔室17、检查部腔室80遮掩。此处,盖材杀菌部52和密封部44可以被单一的腔室遮掩。另外,密封部44和排出部47也可以被单一的腔室遮掩。

123.向加热部腔室12、成型部腔室17、检查部腔室80、填充部腔室41、密封部腔室46、排

出部腔室49及出口部腔室53供给在无菌填充机的运转中通过除菌过滤器进行了无菌化后的无菌空气,将各腔室内部的压力设为正压,从而保持无菌填充机的无菌性。将设为正压的压力设定为:填充部腔室41内最高,越向上游或下游越低。例如,将填充部腔室41内的压力设为20pa~40pa时,其它腔室内的压力比填充部腔室41内的压力低。

124.包含将预塑形坯杀菌部腔室79内的空气中的杀菌剂分解的过滤器81和鼓风机82的排气机构与预塑形坯杀菌部腔室79连结在一起。在无菌填充机的运转中,通过将预塑形坯杀菌部腔室79内的空气排气,从而可以防止杀菌剂流入相邻的加热部6。因此,在无菌填充机运转中,预塑形坯杀菌部腔室79内的压力与大气压大致同等,或为负压。

125.(实施方式2的详细情况)

126.通过预塑形坯供给输送机5以期望的速度将预塑形坯1从图9所示的预塑形坯供给装置4连续地运送至预塑形坯杀菌部77。预塑形坯1与实施方式1同样。

127.将预塑形坯1从预塑形坯供给输送机5由以一定间隔设置于轮7的夹具22把持,如图10(i)所示,通过设置于轮7的预塑形坯杀菌剂气体吹送嘴83吹送杀菌剂的气体或雾或它们的混合物。

128.如图10(i)所示,将杀菌剂的气体或雾或它们的混合物在预塑形坯杀菌剂气体吹送嘴83内分为两组而流动,从一个嘴83a向预塑形坯1的内部吹送,从另一个嘴83b向预塑形坯1的外表面吹送。将杀菌剂的气体或雾或它们的混合物从预塑形坯杀菌剂气体吹送嘴83送出后,在保持气体的状态下、或者成为雾或它们的混合物,流入预塑形坯1的内部,或者与预塑形坯1的外表面接触。

129.向预塑形坯1的内部吹送的杀菌剂的气体或雾或它们的混合物流入预塑形坯1内后,从预塑形坯1的口部1a溢出,溢出的杀菌剂的气体或雾或它们的混合物的流动与引导构件84碰撞,被引导至引导构件84的内表面,流动改变至朝向预塑形坯1的外表面,与预塑形坯1的外表面接触。如果在引导构件84设置环状槽84a,则溢出的杀菌剂的气体或雾或它们的混合物沿着预塑形坯1的外表面流动。

130.这样一来,杀菌剂的气体或雾或它们的混合物与预塑形坯1的内外表面接触并附着,从而对附着于预塑形坯1的表面的菌等进行杀菌。

131.图10(i)所示的预塑形坯杀菌剂气体吹送嘴83可以不仅配置一个,而是沿着预塑形坯1的行进路配置多个,将杀菌剂的气体或雾或它们的混合物从这些预塑形坯杀菌剂气体吹送嘴83向预塑形坯1吹送。另外,通过使预塑形坯杀菌剂气体吹送嘴83、嘴83a或嘴83b的直径、设置于嘴83b的杀菌剂气体吹出口的直径及个数变化,从而可以分别调整杀菌剂对预塑形坯1的内表面和外表面的附着量。

132.需要说明的是,可以从预塑形坯杀菌剂气体吹送嘴83、嘴83a、嘴83b的中途供给常温或加热后的无菌空气,将通过无菌空气进行了稀释后的杀菌剂的气体或雾或它们的混合物吹送至预塑形坯1。

133.需要说明的是,可以在刚要进行图10(i)所示的杀菌剂的气体对预塑形坯1的吹送前向预塑形坯1吹送热风等,对预塑形坯1进行预加热。通过该预加热,可以进一步提高预塑形坯1的杀菌效果。

134.杀菌剂使用与实施方式1同样的杀菌剂。另外,杀菌剂的气体化利用与实施方式1同样的杀菌剂气体生成器55进行。杀菌剂的气体的吹送量是任意的,但在杀菌剂为过氧化

氢水的情况下,过氧化氢对于预塑形坯1的附着量以含有35质量%的过氧化氢的过氧化氢水的量计优选为0.001μl/cm2~0.5μl/cm2。附着量比0.001μl/cm2少时,不能得到充分的杀菌效果。另外,该附着量超过0.5μl/cm2时,在将预塑形坯1吹塑成型成瓶2的情况下,在容器2发生白化、斑点、褶皱、变形的成型不良,容器2的过氧化氢的残留变多。

135.如图10(j)所示,吹送了杀菌剂的气体后的预塑形坯1可以被夹具22把持,一边运送一边通过空气吹送嘴85对其吹送无菌空气。可以根据杀菌剂的种类、量进行无菌空气的吹送。

136.通过无菌空气的吹送使附着于预塑形坯1的表面的杀菌剂活化,对预塑形坯1的内外表面的菌等进行杀菌。另外,通过无菌空气的吹送,将附着于预塑形坯1的杀菌剂从预塑形坯1的表面迅速地除去。对于附着于预塑形坯1的杀菌剂,在加热前通过无菌空气的吹送而从预塑形坯1除去。另外,通过无菌空气对预塑形坯1的吹送将预塑形坯1内的异物也除去。

137.无菌空气可以是常温,但通过加热而制成无菌热风,由此,杀菌效果提高,在杀菌剂含有过氧化氢的情况下,过氧化氢对于预塑形坯1的残留也减少。无菌空气的加热优选使吹送至预塑形坯1的无菌热风的温度成为40℃~140℃。小于40℃时,由加热带来的效果少,预塑形坯1的温度超过70℃时,发生预塑形坯1的口部1a的变形等不良情况,因此,优选无菌热风的温度不超过140℃。

138.如图10(j)所示,将无菌空气从形成于成为空气吹送嘴85的主体的箱状的分流器85b的缝状的吹出口85a吹出。另外,可以使空气吹送嘴85追随预塑形坯1,向预塑形坯1吹送无菌空气。此外,可以将空气吹送嘴85制成棒状并插入预塑形坯1,同时用于预塑形坯1内的异物除去,进行向预塑形坯1内的无菌空气吹送。

139.图10(i)所示的对预塑形坯1的杀菌剂气体吹送如图9所示地通过设置于轮7的预塑形坯杀菌剂气体吹送嘴83进行,图10(j)所示的对预塑形坯1的无菌空气吹送如图9所示所示地通过设置于轮8的空气吹送嘴85进行。然而,任意工序都可以用轮7或轮8进行。

140.供给至加热部6的预塑形坯1到达图9所示的加热部运送轮9。之后,预塑形坯1的加热工序与实施方式1同样。如图9所示,将加热后的预塑形坯1经过轮15运送至成型部16。在轮15中的运送路设置有如图9所示地围绕预塑形坯1的运送路的预塑形坯通道86。预塑形坯通道86从预塑形坯1的口部1a的上方将其覆盖,顶棚部分形成为具有倾斜面的屋顶状。另外,在顶棚部分以列状或缝状设置有将无菌空气向预塑形坯1的口部1a吹出的嘴。由此,将无菌空气有效地供给至预塑形坯1,将预塑形坯1一边保持无菌性一边交付至成型部16的成型轮18。

141.交付至成型轮18后的预塑形坯1的成型工序与实施方式1同样。

142.将成型后的容器2经过轮23运送至检查部78,在轮23中的运送路中,如图9所示地设置有围绕容器2的运送路的容器通道87。容器通道87从容器2的口部1a的上方将其覆盖,顶棚部分形成为具有倾斜面的屋顶状。另外,在顶棚部分以列状或缝状设置有将无菌空气向容器2的口部1a吹出的嘴。由此,可以将无菌空气高效地供给至容器2,使容器2在成型部腔室17内一边保持无菌性一边行进。

143.将容器2经过轮23交付至检查部78的检查轮88。仅将通过检查确认为没有不良的容器2进一步运送至填充部39。优选以不使用由于成型不良等导致异常的容器2生产不适当

的产品的方式通过检查部78对容器2进行检查。在通过检查发现了异常的情况下,将该容器通过图9所示的不良容器的排出装置89排出至无菌填充机的外部。沿着检查部的检查轮88及90设置有对容器2进行检查的检查装置24。

144.在运转前对检查部腔室80内进行杀菌,在运转时供给无菌空气,保持无菌气氛。在无菌填充机运转前的杀菌中,以对容器2进行检查的检查装置24不接触杀菌剂的方式将检查装置24收纳于密闭的容器。这是为了使检查装置24不与杀菌剂接触而产生腐蚀等。即,检查部78具备收纳于密闭的容器的检查装置24。检查项目、检查的工序与实施方式1同样,但已经对容器2进行了杀菌,因此,可以不进行温度测定。

145.将通过检查判断为异常的容器2通过设置于排出轮91的排出装置89排出至无菌填充机的外部,将判断为正常的容器2经过轮92运送至填充部39。填充部39、密封部44及排出部47中的工序与实施方式1同样。

146.在无菌填充机运转前,对加热部腔室12及成型部腔室17内进行杀菌。例如,作为杀菌方法之一,通过以20mg/l以下的浓度含有过氧化氢的空气对加热部腔室12及成型部腔室17内进行气体杀菌。在该情况下,在加热部腔室12及成型部腔室17中与实施方式1同样地设置有如图5所示的杀菌剂吹送嘴58。另外,可以用uv灯对预塑形坯1、容器2接触的部位进行照射(紫外线杀菌)。另外,可以将液态的杀菌剂通过滴加等方法导入预塑形坯1的内部,在杀菌剂残留于预塑形坯1的内部的状态下,直接从吹嘴21向预塑形坯1内吹入空气等,使杀菌剂在成型部腔室17内扩散,从而对成型部腔室17内进行杀菌。在利用过氧化氢进行的加热部腔室12及成型部腔室17内的杀菌中,杀菌剂残留的可能性低,因此,也可以不进行利用无菌水的腔室内的喷淋。

147.为了无菌填充机运转时保持加热部腔室12及成型部腔室17内的无菌性,向加热部腔室12及成型部腔室17内供给无菌空气。与实施方式1同样,加热部腔室12及成型部腔室17具备无菌空气供给装置60。

148.检查部腔室80与图5所示的实施方式1同样,具备杀菌剂吹送嘴58、液体吹送嘴59及无菌空气供给装置60。无菌填充机运转前的检查部腔室80内的杀菌与实施方式1中的各腔室同样地进行。

149.填充部腔室41、密封部腔室44、排出部腔室49及出口部腔室53内的清洗、杀菌与实施方式1同样。在填充部腔室41中,由于内容物在腔室内飞散,污染严重,因而进行使用过氧乙酸或碱溶液作为杀菌剂的sop处理,因此,需要利用无菌水进行的清洗。然而,检查部腔室80、排出部腔室49及出口部腔室53的污染是限定的,因此,有时进行仅利用过氧化氢的sop处理,在该情况下,可以不进行利用无菌水的清洗。因此,将通过内容物杀菌装置66制造的无菌水至少供给至填充部腔室41。另外,至少在填充部腔室41具备供给由内容物杀菌装置66制造的无菌水的无菌水供给装置70。

150.另外,在密封部腔室46内也被内容物污染的情况下,进行使用以过氧乙酸等杀菌剂或苛性钠为主成分的碱溶液作为杀菌剂的sop处理。因此,在密封部腔室46内,也供给通过内容物杀菌装置66制造的无菌水。

151.至少对填充部腔室41在无菌填充机运转前进行sop处理时,向各腔室喷雾杀菌剂后,从无菌水供给装置70向各腔室供给无菌水,对杀菌剂进行冲洗。

152.对于本技术的实施方式,通过将预塑形坯1成型为容器2的无菌填充机进行了说

明,但除了进行预塑形坯成型的容器以外,也可以应用于盖、液体纸容器、膜包装的无菌填充机。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1