一种多套制氮装置仪表气共享的系统及方法与流程

本技术涉及液氮制作的,尤其是涉及一种多套制氮装置仪表气共享的系统及方法。

背景技术:

1、制氮装置是指以空气为原料,以碳分子筛作为吸附剂,运用变压吸附原理,利用碳分子筛对氧和氮的选择性吸附而使氮和氧分离,广泛应用于多个领域,如食品和饮料工业、电子工业、化工工业、医疗和药品行业等,以提供高纯度和可靠的氮气供应,仪表气用于供应制氮装置的仪器设备的工作空气以及进行测量和控制过程中的压力和流量校准。

2、传统制氮装置是通常使用独立的仪表气供应系统来供给各个仪表所需的气体,在制氮装置停机时,会用到一股后备氮气做装置的仪表气和密封气,以保持制氮装置的仪表系统的稳定性和继续供气,但是,制氮装置的仪表气供应系统给各个仪表设备之间的气体供给是独立的,在制氮装置停机时,其仪表气供应系统仍在运行消耗能源,容易造成过多地消耗后备液氮,进而提高了制氮装置的成本支出,因此,存在一定的改进空间。

技术实现思路

1、为了减少后备液氮的消耗,节约仪表气的消耗且降低成本,本技术提供一种多套制氮装置仪表气共享的系统及方法。

2、第一方面,本技术提供一种多套制氮装置仪表气共享的系统,采用如下的技术方案:

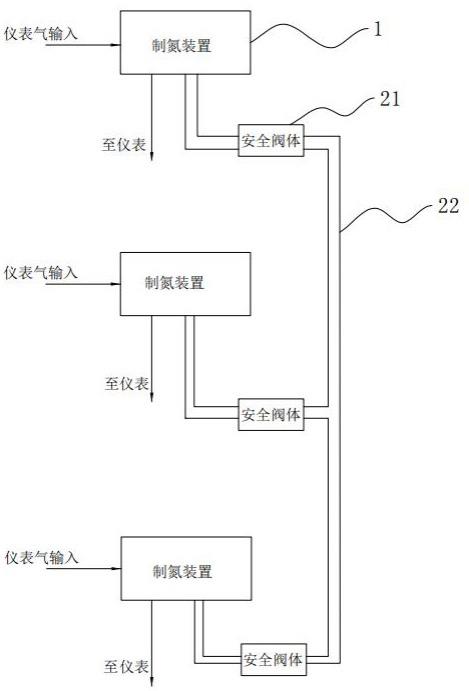

3、一种多套制氮装置仪表气共享系统,包括多个制氮装置、共享控制组件和控制器,所述制氮装置设置有仪表气系统,所述共享控制组件包括多个共享变更管和多个安全阀体,每个所述共享变更管的一端与每个制氮装置的仪表气系统对应连接,每个所述共享变更管的另一端相互连接,多个所述共享变更管用于将每个所述制氮装置的仪表气系统并联连接,每个所述共享变更管上设置有所述安全阀体,所述控制器用于控制共享控制组件中的安全阀体和仪表气系统内的阀体的开关。

4、通过采用上述技术方案,共享控制组件的共享变更管道将制氮装置的仪表气系统并联连接在一起,正常情况下,共享控制组件中的安全阀体呈关闭状态,当其中一台制氮装置停机后,控制器控制停机的制氮装置的仪表气系统中的第一阀体和第二阀体呈关闭状态,未停机的制氮装置的仪表气系统中的第一阀体和第二阀体均呈打开状态,共享控制组件中的安全阀体呈打开状态,通过未停机的制氮装置的仪表气系统中的氮气输入管道和空气输入管道输入仪表气,仪表气可通过共享变更管流通至停机的制氮装置的仪表气系统内,仪表气通过输出管道输出至制氮装置的仪表中,进而能够利用未停机的制氮装置的仪表气对停机的制氮装置的仪表系统进行维护和保持稳定性,能够有效减少后备液氮的消耗,节约仪表气的消耗,从而降低制氮运行成本。

5、优选的,所述仪表气系统包括仪表氮输入组件、仪表空气输入组件和三通管道,所述仪表氮输入组件包括氮气输入管道和第一阀体,所述第一阀体设置在氮气输入管道上,所述氮气输入管的一端连接有液氮设备,所述氮气输入管的另一端与三通管道的第一端口连接,所述仪表空气输入组件包括空气输入管道和第二阀体,所述空气输入管道的一端连接有空气供给设备,所述第二阀体设置在空气输入管道上,所述空气输入管道的另一端与三通管道的第二端口连接,所述三通管道的第三端口与共享变更管连接,所述三通管道的第一端口与氮气输入管道的连接节点连通有输出管道,所述输出管道的另一端连接有制氮装置的仪表。

6、通过采用上述技术方案,制氮装置的仪表气系统中的氮气输入管道和空气输入管道输入仪表气,仪表气可通过共享变更管流通至其余制氮装置的仪表气系统内。

7、优选的,所述仪表气系统设置有气压保护组件,所述气压保护组件包括压力监测表和泄压阀体,所述压力监测表设置在输出管道上,所述压力监测表与控制器电连接,所述泄压阀体设置在输出管道上,所述压力监测表用于实时监测仪表气系统的气压并输出气压检测信号至控制器,所述控制器接收到气压检测信号后控制所述泄压阀体的开合状态。

8、通过采用上述技术方案,通过压力监测表实时监测仪表气系统内的气压情况,并输出气压检测信号,控制器根据气压检测信号控制泄压阀体的开合状态,以实现调节仪表气系统内的气体压力,使得仪表气系统在设定的气压压力范围内工作,能够防止制氮装置内的仪表受到超压而损坏,同时,能够防止仪表气在仪表气系统中倒流,确保仪表气系统的正常运行和安全性。

9、第二方面,本技术提供一种多套制氮装置仪表气共享的方法,采用如下的技术方案:

10、一种多套制氮装置仪表气共享方法,所述多套制氮装置仪表气共享方法包括步骤:

11、获取制氮装置的工作状态,基于所述制氮装置的工作状态生成第一控制指令;

12、根据所述第一控制指令控制所述共享控制组件和仪表气系统内的阀体的开关状态;

13、获取每个仪表气系统内的仪表气数据,将所述仪表气数据输入至预设的气压判断模型内,判断所述仪表气数据是否超过气压安全阈值,得到气压判断结果;

14、根据所述气压判断结果生成第二控制指令,基于所述第二控制指令,打开气压保护组件的泄压阀体。

15、通过采用上述技术方案,通过实时获取制氮装置的工作状态,其中制氮装置的工作状态包括停机状态和运行状态,根据制氮装置的工作状态触发第一控制指令,基于第一控制指令对制氮装置的仪表气系统内的各个阀体以及共享控制组件内的安全阀体进行开关控制,当其中一套制氮装置为停机状态时,则根据第一控制指令控制停机的制氮装置的仪表气系统内的第一阀体和第二阀体呈关闭状态,控制共享控制组件的安全阀体呈打开状态,使得共享系统内的其他处于运行状态的制氮装置将仪表气利用共享控制组件传输至停机状态的制氮装置的仪表气系统内,进而能够利用未停机的制氮装置的仪表气对停机的制氮装置的仪表系统进行维护和保持稳定性,能够有效减少后备液氮的消耗,节约仪表气的消耗,从而降低制氮运行成本,并实时制氮装置的仪表气系统内的仪表气数据,将获取到的仪表气数据输入至预设的气压判断模型内,利用气压判断模型对仪表气数据进行分析判断,进而监测仪表气系统内的仪表气数据是否超过气压安全阈值,根据仪表气数据与气压安全阈值的判断比较结果,生成第二控制指令,基于第二控制指令控制气压保护组件的泄压阀体呈打开状态,进而能够防止制氮装置内的仪表收到超压而损坏。

16、本技术在一较佳示例中可以进一步配置为,在所述获取制氮装置的工作状态,基于所述制氮装置的工作状态生成第一控制指令之后,所述多套制氮装置仪表气共享方法还包括:

17、基于多个所述制氮装置的工作状态获取优先级数据,根据所述优先级数据对多个所述制氮装置进行仪表气供给的优先排序;

18、基于多个所述制氮装置的优先级顺序顺次对所述制氮装置执行第一控制指令。

19、通过采用上述技术方案,根据制氮装置的工作状态获取相对应的优先级数据,确定每个制氮装置的优先级情况,根据制氮装置的优先级情况对多套制氮装置进行优先排序,根据制氮装置的优先级排序情况,执行第一控制指令,在多套制氮装置仪表气共享系统内,根据多套制制氮装置的优先级数据对制氮装置进行仪表气供应,能够最大限度地满足多套制氮装置的仪表气供应需求,确保系统稳定运行和生产效率。

20、本技术在一较佳示例中可以进一步配置为,所述根据所述第一控制指令控制所述共享控制组件和仪表气系统内的阀体的开关状态,具体包括:

21、基于所述第一控制指令控制共享控制组件的每个安全阀体的开合度;

22、基于所述第一控制指令控制仪表气系统内的阀体的闭合度。

23、通过采用上述技术方案,当多套制氮装置仪表其共享系统接收到第一控制指令时,根据第一控制指令,获取共享控制组件中的安全阀体的开合度,根据安全阀体的开合度控制安全阀体的具体打开度,根据第一控制指令获取制氮装置的仪表气系统内的阀体的闭合度,根据制氮装置的仪表气系统内的阀体的闭合度控制阀体的闭合程度,实现自动控制共享控制组件中的安全阀体的打开和制氮装置的仪表气系统内的阀体的闭合。

24、本技术在一较佳示例中可以进一步配置为,在所述获取仪表气系统内的仪表气数据,将所述仪表气数据输入至预设的气压判断模型内,判断所述仪表气数据是否超过气压安全阈值,得到气压判断结果之前,所述多套制氮装置仪表气共享方法还包括:

25、获取每个制氮装置的历史工况数据和设备维保台账数据,基于所述历史工况数据获取历史仪表气数据;

26、基于所述历史仪表气数据和所述设备维保台账数据构建气压判断模型。

27、通过采用上述技术方案,在获取到的制氮装置的历史工况数据中,分析出制氮装置过往出现故障时的对应的仪表气数据,将出现故障时的对应的仪表气数据整理成历史仪表气数据,将得到的历史仪表气数据和制氮装置的设备维保台账数据构建形成气压判断模型,进而便于对制氮装置进行气压分析,从而便于对制氮装置的仪表气系统进行气压监测。

28、本技术在一较佳示例中可以进一步配置为,所述获取仪表气系统内的仪表气数据,将所述仪表气数据输入至预设的气压判断模型内,判断所述仪表气数据是否超过气压安全阈值,得到气压判断结果,具体包括:

29、在预设监测时间段内,获取每个仪表气系统内的仪表气数据,基于所述仪表气数据获取气压数据特征,将所述气压数据特征输入至气压判断模型内;

30、所述气压判断模型内设置有气压安全线,计算所述气压数据特征超过气压安全线的区域面积,基于所述区域面积大小确定气压判断结果。

31、通过采用上述技术方案,在预设的监测时间段内,获取制氮装置的仪表气系统内的仪表气数据,对仪表气数据进行分析,获取仪表气数据内的数据跳跃点,并获取数据跳跃点的起始时间和结束时间,将数据跳跃点作为气压数据特征,根据数据跳跃点的起始时间和结束时间,计算出气压数据特征超过气压判断模型内气压安全线的区域面积,根据区域面积的面积大小,确定出气压判断结果,实现对制氮装置的仪表气系统的气压监测功能,有助于确保系统的运行稳定性、安全性和可靠性。

32、本技术在一较佳示例中可以进一步配置为,所述气压判断模型内设置有气压安全线,计算所述气压数据特征超过气压安全线的区域面积,基于所述区域面积大小确定气压判断结果,具体包括:

33、将所述区域面积与预设的异常面积判断条件进行比较,基于所述比较结果确定气压判断结果,其中,所述气压判断结果包括气压异常结果和气压虚警结果;

34、当所述区域面接小于异常面积判断条件时,所述气压判断结果为气压虚警结果,当所述区域面积大于异常面积判断条件时,所述气压判断结果为气压异常结果。

35、通过采用上述技术方案,通过分析出现气压数据异常的时间段内的数据,计算气压数据特征超过气压判断模型内气压安全线的区域面积,利用区域面积的大小情况识别出制氮装置的仪表气系统出现气压异常是发生故障抑或是其他因素导致的虚警情况,实现对制氮装置的仪表气系统的气压异常的分析功能,识别出制氮装置的仪表气系统具体的气压异常情况,提高制氮装置的仪表气系统的气压异常监测识别准确性。

36、综上所述,本技术包括以下至少一种有益技术效果:

37、共享控制组件的共享变更管道将制氮装置的仪表气系统并联连接在一起,正常情况下,共享控制组件中的安全阀体成关闭状态,当其中一台制氮装置停机后,控制器控制停机的制氮装置的仪表气系统中的第一阀体和第二阀体呈关闭状态,未停机的制氮装置的仪表气系统中的第一阀体和第二阀体均呈打开状态,共享控制组件中的安全阀体成打开状态,通过未停机的制氮装置的仪表气系统中的氮气输入管道和空气输入管道输入仪表气,仪表气可通过共享变更管流通至停机的制氮装置的仪表气系统内,仪表气通过输出管道输出至制氮装置的仪表中,进而能够利用未停机的制氮装置的仪表气对停机的制氮装置的仪表系统进行维护和保持稳定性,能够有效减少后备液氮的消耗,节约仪表气的消耗,从而降低制氮运行成本;

38、通过压力监测表实时监测仪表气系统内的气压情况,并输出气压检测信号,控制器根据气压检测信号控制泄压阀体的开合状态,以实现调节仪表气系统内的气体压力,使得仪表气系统在设定的气压压力范围内工作,能够防止制氮装置内的仪表受到超压而损坏,同时,能够防止仪表气在仪表气系统中倒流,确保仪表气系统的正常运行和安全性;

39、根据制氮装置的工作状态获取相对应的优先级数据,确定每个制氮装置的优先级情况,根据制氮装置的优先级情况对多套制氮装置进行优先排序,根据制氮装置的优先级排序情况,执行第一控制指令,在多套制氮装置仪表气共享系统内,根据多套制制氮装置的优先级数据对制氮装置进行仪表气供应,能够最大限度地满足多套制氮装置的仪表气供应需求,确保系统稳定运行和生产效率;

40、通过分析出现气压数据异常的时间段内的数据,计算气压数据特征超过气压判断模型内气压安全线的区域面积,利用区域面积的大小情况识别出制氮装置的仪表气系统出现气压异常是发生故障抑或是其他因素导致的虚警情况,实现对制氮装置的仪表气系统的气压异常的分析功能,识别出制氮装置的仪表气系统具体的气压异常情况,提高制氮装置的仪表气系统的气压异常监测识别准确性。

- 还没有人留言评论。精彩留言会获得点赞!