一种有内支撑结构的IV型储氢气瓶的制作方法

本发明属于储氢瓶,具体涉及一种iv型储氢瓶高分子材料内胆中的支撑构件及其安装。

背景技术:

1、氢能汽车是使用氢气作为能源的汽车,通过氢气反应释放的化学能转化为机械能,进而驱动汽车运行。尽管氢气的质量能量密度远超汽油,达到其三倍之多,但由于其低密度特性,在常温常压下,单位体积的氢气所能提供的能量并不显著。为了在常温下提升氢气的能量密度,当前主要采用高压储氢技术。储氢瓶作为储存氢气的重要设备,已经经历了四代的革新。从最初采用钢瓶(i型瓶),到碳纤维缠绕钢制内胆(ii型瓶),再到碳纤维缠绕铝制内胆(iii型瓶),直至最新的碳纤维缠绕高分子聚合物内胆的iv型瓶。这些技术的不断升级,使得储氢瓶的储量和压力不断提升,为氢能汽车的广泛应用奠定了基础。

2、 如图1所示,iv型瓶中,高分子聚合物内胆(2)负责气密性,而外覆的碳纤维复合材料缠绕层则负责储氢瓶的强度与变形。由于iv型瓶采用了高分子聚合物内胆(2),对氢气具有一定的泄漏性,而且瓶口出于耐压考虑仍然是沿用了金属材质,部分氢气也会在内胆与瓶口的接缝处泄漏,最终导致泄漏的氢气聚集在内胆(2)与碳纤维复合材料层之间。随着储氢瓶内氢气的释放,内部压力减小后,空隙或者夹缝内的氢气膨胀,会引起内胆的屈曲失稳。 有模型认为,对于内胆,加载压力与材料屈曲强度满足:

3、

4、该式中 p为内外压差,σ是材料的屈曲强度,ra和 rb分别是壳体内外面的高斯内曲率半径。这也表明,如果要加强球壳的强度,在材料不变的情况下,必须增大外壳的内外径比。而对整个内胆进行统一加厚,又必然增加储氢瓶的整体质量。

5、另一方面,碳纤维复合材料是一种常用的结构加强材料。在储氢瓶内胆生产中,hdpe和pa6是常用的主要材料,密度在0.95-1.15g/cm3之间。而树脂基的碳纤维复合材料的密度在1.5-1.8g/cm3之间。另一方面,hdpe和pa6的压缩屈服强度只有50mpa左右,而树脂基的碳纤维复合材料在纤维方向可以达到700mpa以上。所以本发明希望采用碳纤维复合材料对内胆进行加固。

技术实现思路

1、本发明提出以加强圈(4-1)的形式对内胆进行加强。同时采用框架或者轮辐结构(4-2)将局部壁面的作用力分散到壁面其他部分,进一步加强内胆的抗屈曲失稳能力。

2、技术方案

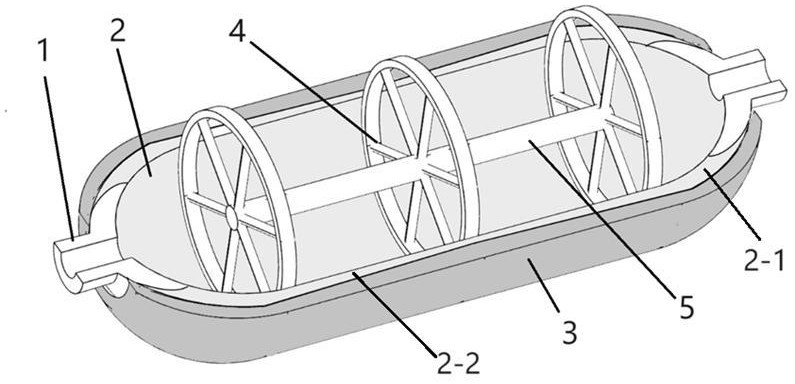

3、图1是一个有内胆支撑的双口型(s型)iv型储氢瓶的剖面图。与一般iv型储氢瓶一样,该储氢瓶从内到外包括了金属制的瓶口结构(1)、高分子材料制成内胆(2)和碳纤维复合材料加强层(3)。

4、整个内胆大致可以分为瓶肩(2-1)和直筒型的瓶身部分(2-2)。瓶肩的由于曲率半径较小,又有附近金属瓶口的支持,相同的厚度情况下,比直筒部分(2-2)更抗屈服。实际的生产中,可以通过适当的加强厚度,进一步提升其抗屈曲能力(如图1所示)。

5、现有的工艺中,内胆(2)一般采用注塑、滚塑等方法制成。可以在内胆封闭前,事前加入如图2-3所示的各种支撑结构,从内胆(2)内侧起到加固、防止屈曲失稳的作用。

6、 下面通过几个具体实施案例对技术方案加以说明。 在此需要说明的是,对于这些实施方式的说明用于帮助理解本发明,但并不构成对本发明的限定。此外,下面所描述的本发明各实施方式中所涉及的技术特征只要彼此之间未构成冲突就可以相互组合。需要说明的是,术语“轮辐”,“中心柱” “弦向”等仅是为了便于描述本发明的简便,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位安装,因此不能理解为对本发明的限制。除非另有明确的规定和限定,术语“胶粘”、“焊接” 等应做广义理解。例如焊接可以是摩擦焊,也可以是激光焊;胶粘可以是树脂,热固、热塑性合成塑料等。同样,实施案例中是以注塑为例对加工过程进行解释,但也包括是滚塑、吹塑等其他方式完成对内胆的加工。对于本领域的普通技术人员而言,可以根据本发明的总体思路,联系本方案上下文具体情况理解上述术语在本发明中的具体含义。

7、具体实施案例1:

8、采用如图1所示的轮辐式加强结构(4a)。该结构包括了支撑结构(4)和各支撑结构的连接件,这里称为中心柱(5)。而支撑结构又可以按图2右侧所示,进一步分为支撑圈(4-1),轮辐式作用力传递部分,或者简称辐条(4-2)和辐条-中心柱固定套(4-3)。

9、上述部件中,支撑圈(4-1)、辐条(4-2)和中心柱(5)是碳纤维复合材料制品。 优选地,出于减重目的,辐条(4-2)和中心柱(5)宜采用空心圆管结构。

10、优选地,中心柱(5)的长度等同于无内外压差时高分子材料内胆的筒身(2-2)长度,支撑圈(4-1)外径等同于无内外压差时内胆(2)的内径,但二者为间隙配合。

11、优选地,支撑圈(4-1)采用双层结构,外层为完整的环状,而内侧需要留有辐条(4-2)定位凹口(4-1-1)。

12、优选地,辐条-中心柱固定套采用相对柔性的hdpe,橡胶等易压缩材料制成。

13、图1中支撑结构(4)和各支撑结构的拼装过程中,优选地采用加工模具辅助。首先需要将辐条-中心柱固定套(4-3)置于中心柱(5)的对应位置。

14、其次,将辐条-中心柱固定套(4-3)与支撑圈(4-1)同轴放置,并机械定位。

15、再次,利用辐条-中心柱固定套(4-3)的柔性和固定套(4-3)与中心柱(5)沿中心轴的滑动,将辐条(4-2)依次插入内固定套(4-3)与支撑圈(4-1)的定位孔(4-1-1和4-3-1)中。优选地,可以用胶水将三者固定。

16、最后,将辐条-中心柱固定套(4-3)与中心柱(5)胶合在一起。

17、反复上述过程,将若干个支撑结构(4)和中心柱(5)依次固定。并在内胆制作过程中,提前将支撑结构(4)和中心柱(5)联合体放入内胆。例如,当采用注塑工艺时,一般技术要求是将内胆(2)分为2-3段分别注塑成型,并最终通过焊接将各部分拼接。防止上述联合体(4和5)置于内胆中。

18、当储氢瓶出厂无内外压差时,或者充气膨胀时,支撑结构(4)与内胆内侧为间隙配合。上述联合体(4和5)基本不受力。而当有部分气体逃逸至内胆(2)和碳纤维复合材料加强层(3)之间,并且压力大于内胆内压力时,内胆向内塌陷,和支撑结构(4)呈过盈配合。此时通过辐条(4-2)和支撑圈(4-1)将部分向内压力分散到内胆其他部位,从而起到加强作用。

19、具体实施案例2:

20、 除了实施案例1所示的辐条式支撑结构外,也可以采用图3所示的弦向支撑结构(4b)。 与轮辐式固定结构(4a)的辐条一端固定于辐条-中心柱固定套(4-3),而另一端固定于支撑圈(4-1)上不同, 弦向支撑结构(4b)中辐条(4-2)的两端都固定在支撑圈(4-1)上。

21、优选地,在采用弦向支撑结构时,可以选用较细的碳纤维杆。所用利用辐条自身的弹性、挠曲性将辐条(4-2)插入支撑圈(4-1)。优选地,可以用胶水等将二者固定。

22、然后将辐条-中心柱固定套(4-3)和中心柱与弦向支撑结构(4b)采用胶水或者纤维绑缚、固化等方式固定。

23、其后的工艺如实施案例1最后两步所述。

24、具体实施案例3:

25、实施案例1和2中的中心柱可以是一根或者多根。如果支撑圈(4-1)足够宽,多个支撑圈(4-1)也可以合并为一个整体,如图4所示。这样,也不再需要中心柱来固定各支撑圈的相对位置。

26、以上结合附图对本发明的实施方式作了详细说明,但本发明不限于所描述的实施方式。上述案实施方案中所涉及的技术特征之间只要未构成冲突就可以相互组合。对于本领域的技术人员而言,在不脱离本发明原理和精神的情况下,对这些实施方式进行多种变化、修改、替换和变型,仍落入本发明的保护范围内。

- 还没有人留言评论。精彩留言会获得点赞!