一种凝汽器乏汽管道检漏结构的制作方法

本技术涉及凝汽器的,尤其是涉及一种凝汽器乏汽管道检漏结构。

背景技术:

1、凝汽器是将汽轮机排汽冷凝成水的一种换热器。排气离开汽轮机后进入凝汽器,凝汽器内流入由循环水泵提供的冷却工质,将汽轮机乏汽凝结为水,从而回收利用乏汽余热。为了保证凝汽器的正常工作,在使用前应保证凝汽器内部具有良好的气密性。目前,在使用前,通常在凝汽器内灌入大量的水来检测凝汽器有无泄漏情况。

2、在空冷机组乏汽余热回收供热系统中,当汽轮机低压缸的排汽(乏汽)进入凝汽器时,其中一部分乏汽经由乏汽余热引出管道从凝汽器喉部(蒸汽入口)引出,具体的引出部位低于汽轮机低压缸出汽边与凝汽器进汽边连接焊缝。但按照凝汽器灌水检验标准要求,凝汽器灌水高度需要高于低压缸出汽边与凝汽器进汽边连接焊缝300mm。

3、因此,在对凝汽器进行灌水试验时,在满足灌水高度的前提下,乏汽余热引出管道内会灌入大量的水。由于乏汽余热引出管道直径非常大,灌水重量通常是乏汽余热引出管道自重的好多倍,使得乏汽余热引出管道的支撑结构在承载载荷上具有更高的要求,从而导致管道的支撑结构具有较高的制造成本。

技术实现思路

1、为了减小灌水进入乏汽余热管道的概率,减小管道支撑结构的制造成本,本技术提供一种凝汽器乏汽管道检漏结构,采用如下的技术方案:

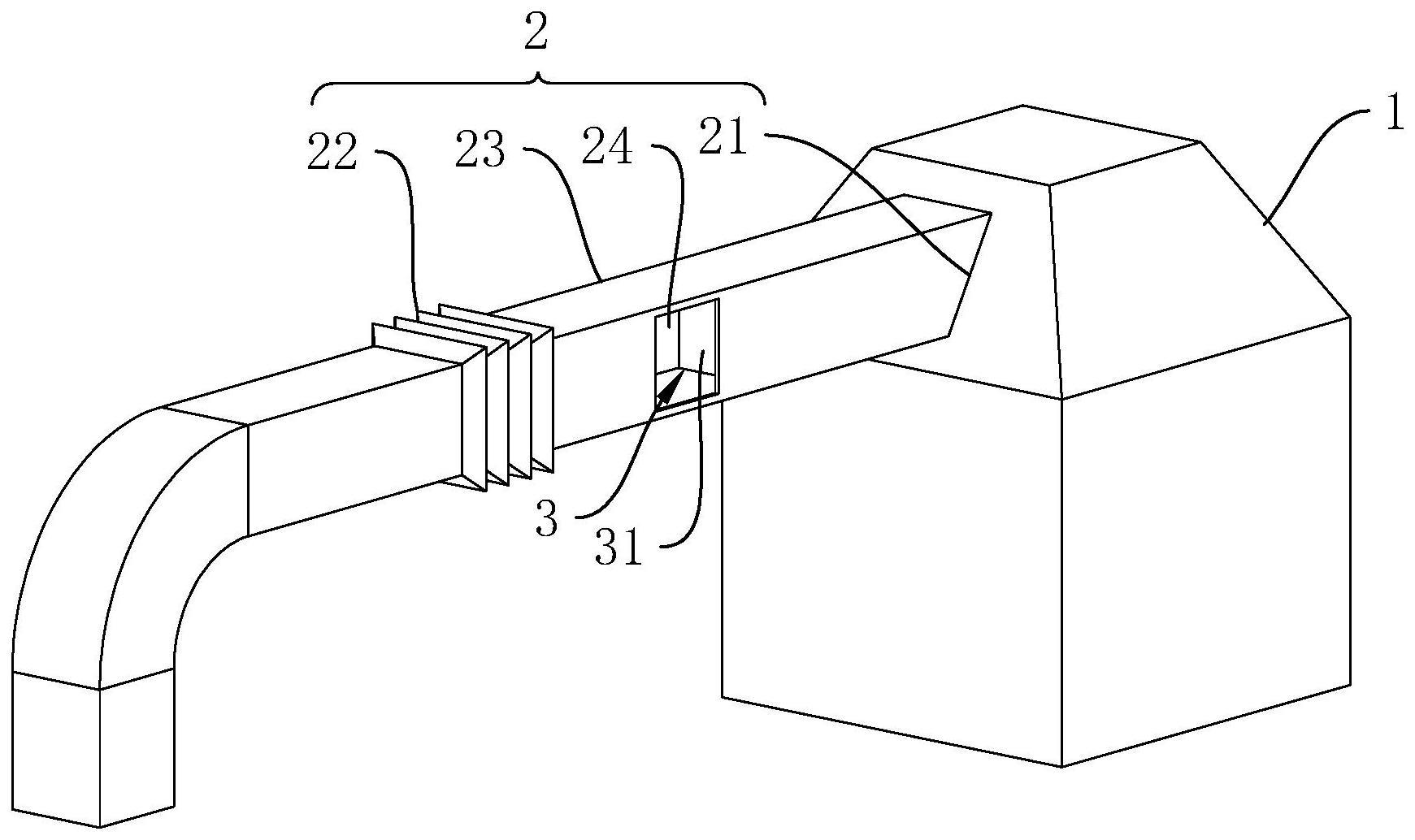

2、一种凝汽器乏汽管道检漏结构,包括凝汽器和乏汽余热引出管道,所述乏汽余热引出管道与所述凝汽器喉部连通;

3、所述乏汽余热引出管道靠近所述凝汽器喉部的一端设置有隔离组件,所述隔离组件包括隔离板,所述隔离板嵌设在所述乏汽余热引出管道内,所述隔离板外侧壁与所述乏汽余热引出管道内侧壁密封连接。

4、通过采用上述技术方案,利用隔离板将凝汽器与乏汽余热引出管道隔离之后,大机凝汽器侧可以进行灌水试验,在此过程中,灌水不会或少部分进入乏汽余热引出管道内,使得乏汽余热引出管道承载量不会突然增大,进而减小乏汽余热管道支撑结构的制造成本。试验完成之后,将隔离板从乏汽余热引出管道内取出,可以在乏汽余热引出管道内继续进行气密性试验。

5、可选的,所述乏汽余热引出管道上设置有膨胀节,所述膨胀节设置在所述隔离板远离所述凝汽器喉部的一侧。

6、膨胀节能够使乏汽余热引出管道适应热胀冷缩过程,较大压力容易影响管道使用寿命。通过采用上述技术方案,将隔离板设置在膨胀节和凝汽器之间,从而能将膨胀节和凝汽器彻底隔开,当凝汽器做灌水实验时,隔离板能够阻止水进入乏汽余热管道内,从而能够保护膨胀节。

7、可选的,所述乏汽余热引出管道上开设有人孔,所述人孔位于所述膨胀节与所述隔离组件之间。

8、通过采用上述技术方案,人孔为操作人员提供进入通道,使得操作人员能够进入管道内对隔离板进行安装与取出过程。同时,人孔开设在膨胀节与隔离板之间,有利于减小对膨胀节部分的破坏,不影响其使用寿命。

9、可选的,所述隔离板外周与所述乏汽余热引出管道焊接。

10、通过采用上述技术方案,隔离板与乏汽余热引出管道焊接,能够将乏汽余热引出管道与凝汽器充分隔绝阻断,具有较好的密闭性,水流不易通过隔离板流至乏汽引出管道内。

11、可选的,所述乏汽余热引出管道包括方形段,所述隔离组件设置在所述方形段内;

12、所述方形段上端设有开口,所述方形段相对的两侧壁上均开设有轨道槽,所述隔离板两侧分别滑动在对应的所述轨道槽内并与所述轨道槽内壁密封连接;

13、所述隔离板底部与所述方形段密封连接,所述隔离板顶部与所述方形段开口处密封连接。

14、通过采用上述技术方案,操作人员无需进入管道内进行隔离板的安装与拆卸过程,可通过管道方形段顶部的开口实施隔离板的安装与拆卸过程。在具体实施时,可利用卷扬机或其他吊具将隔离板由管道外侧沿轨道槽方向安装至管道内,隔离板的上下两端插入到位后,隔离板与方形段的顶部开口处密封连接;下端在隔离板自重下与管道底部形成压紧密封。

15、由于隔离板面积大,整体重量偏重,通过吊起机构将隔离板吊起时,凝汽器的乏汽被引入乏汽余热系统引出管道;当将隔离板放下时,隔离板将乏汽余热系统引出管道与凝汽器完全分隔,此时,往凝汽器内灌水不会或只有少量跑到乏汽余热系统引出管道内。

16、可选的,所述隔离板底部设置有第一密封结构,所述第一密封结构包括密封圈,所述密封圈沿所述隔离板长度方向设置,所述密封圈包覆在隔离板底部的四个侧壁上;

17、所述隔离板顶部设置有第二密封结构,所述第二密封结构设置在所述隔离板上端沿所述方形段长度方向的两个侧面与所述开口侧壁之间。

18、通过采用上述技术方案,在隔离板的重力作用下,隔离板自身对第一密封结构产生压紧力,使得第一密封结构由中部向两端挤压变形,使得隔离板两侧与管道连接处具有较强的密封性能。相应的,第二密封结构与管道上端开口处相互挤压也形成密封。使得乏汽余热引出管道内相对于外部也具有较好的密封性能。

19、可选的,所述第二密封结构包括密封垫和弹性件,所述密封垫连接在隔离板上端沿所述方形段长度方向的两个侧面上,每个所述密封垫靠近所述隔离板的一侧连接有弹性件,弹性件嵌设在隔离板上端内;所述密封块横截面积由靠近所述开口的一端向远离所述开口的一端逐渐减小。

20、通过采用上述技术方案,当隔离板由上至下插入管道内时,由于密封垫整体呈由上至下横截面面积逐渐减小的楔形,当隔离板整体安装到位后,隔离板上端四周均能通过密封垫上端对管道内侧壁进行挤压,在不影响安装的前提下提高了隔离板与管道开口处的密封性能。

21、可选的,所述方形段每个内侧壁上均设置有两组抵接壁组,两组所述抵接壁组沿所述方形段长度方向间隔设置;

22、每个抵接壁组包括若干块围绕所述方形段内侧壁设置的抵接壁,每个所述抵接壁均由对应的侧壁向所述方形段内延伸,两组所述抵接壁组之间形成插入槽;

23、通过采用上述技术方案,两组抵接壁和对应的隔离板配合设置,有利于将隔离板两侧充分隔绝,从而进一步减小灌水由凝汽器一侧通过隔离板与管道侧壁缝隙处进入乏汽余热引出管道内的可能。

24、可选的,两组所述抵接壁相对的一侧均开设有嵌槽,每个所述嵌槽内均嵌设有密封条,当所述隔离板安装至所述插入槽时,所述隔离板与两侧的所述抵接壁相贴合。

25、通过采用上述技术方案,密封条能够进一步提高隔离板与抵接壁之间的密封性能,当隔离板靠近凝汽器一侧受到较大水压的作用时,抵接壁能够进一步对隔离板进行支撑,且水的压力越大,抵接力越紧,密封强度越大。

26、可选的,所述隔离板长度大于所述方形段高度。

27、通过采用上述技术方案,当隔离板充分放至管道内时,隔离板上端凸出于开口处,有利于提高隔离板与开口处的密封强度。

28、综上所述,本技术包括以下至少一种有益效果:

29、1.利用隔离板将凝汽器与乏汽余热引出管道隔离之后,大机凝汽器侧可以进行灌水试验,在此过程中,灌水不会或少部分进入乏汽余热引出管道内,使得乏汽余热引出管道承载量不会突然增大,进而减小乏汽余热管道支撑结构的制造成本。

30、2.通过采用上述技术方案,将隔离板设置在膨胀节和凝汽器之间,从而能将膨胀节和凝汽器彻底隔开,当凝汽器做灌水实验时,隔离板能够阻止水进入乏汽余热管道内,从而能够保护膨胀节。

31、3.通过设置第一密封结构和第二密封结构,使得隔离板两端与管道具有较好的密封性能,操作人员无需进入管道内,可通过管道方形段顶部的开口实施隔离板的安装与拆卸过程。

32、4.当隔离板靠近凝汽器一侧受到较大水压的作用时,抵接壁能够进一步对隔离板进行支撑,且水的压力越大,抵接力越紧,密封强度越大。

- 还没有人留言评论。精彩留言会获得点赞!