一种特高压变压器应急排油管路系统的制作方法

本技术涉及一种特高压变压器应急排油管路系统,属于特高压变压器制造运维。

背景技术:

1、特高压电网承担着跨省跨区输电的重要作用,而特高压变压器犹如特高压电网的“心脏”,是电压变换及电能分配的关键。在运的1000kv油浸式特高压变压器,其本体储油量一般达到了106吨~132吨,若特高压变压器内部一旦发生严重故障,则很可能会引发火灾事故,变压器本体大量外溢的绝缘油往往造成火势蔓延,甚至引发整个变电站火灾事故。

2、一直以来,特高压变压器本体下部会设置事故排油阀门,需手动控制事故排油阀门开启/闭合以实现变压器本体排油。但是变压器本体一旦发生火灾,站内运维人员几乎无法靠近本体来手动操作事故排油阀门,进而造成火灾蔓延而失控,对变电站内运维人员和其他设备的安全构成极大的危险隐患。

3、为了降低火灾扑救难度和保障站内运维人员和设备安全,需要设计一种应急排油管路系统,当变压器内部出现故障时,能够远程开启电动球阀,并经专用排油管路将变压器油导入安全储油区域。

技术实现思路

1、为了解决上述技术问题,本实用新型提供一种特高压变压器应急排油管路系统,本实用新型所采用的技术方案是:

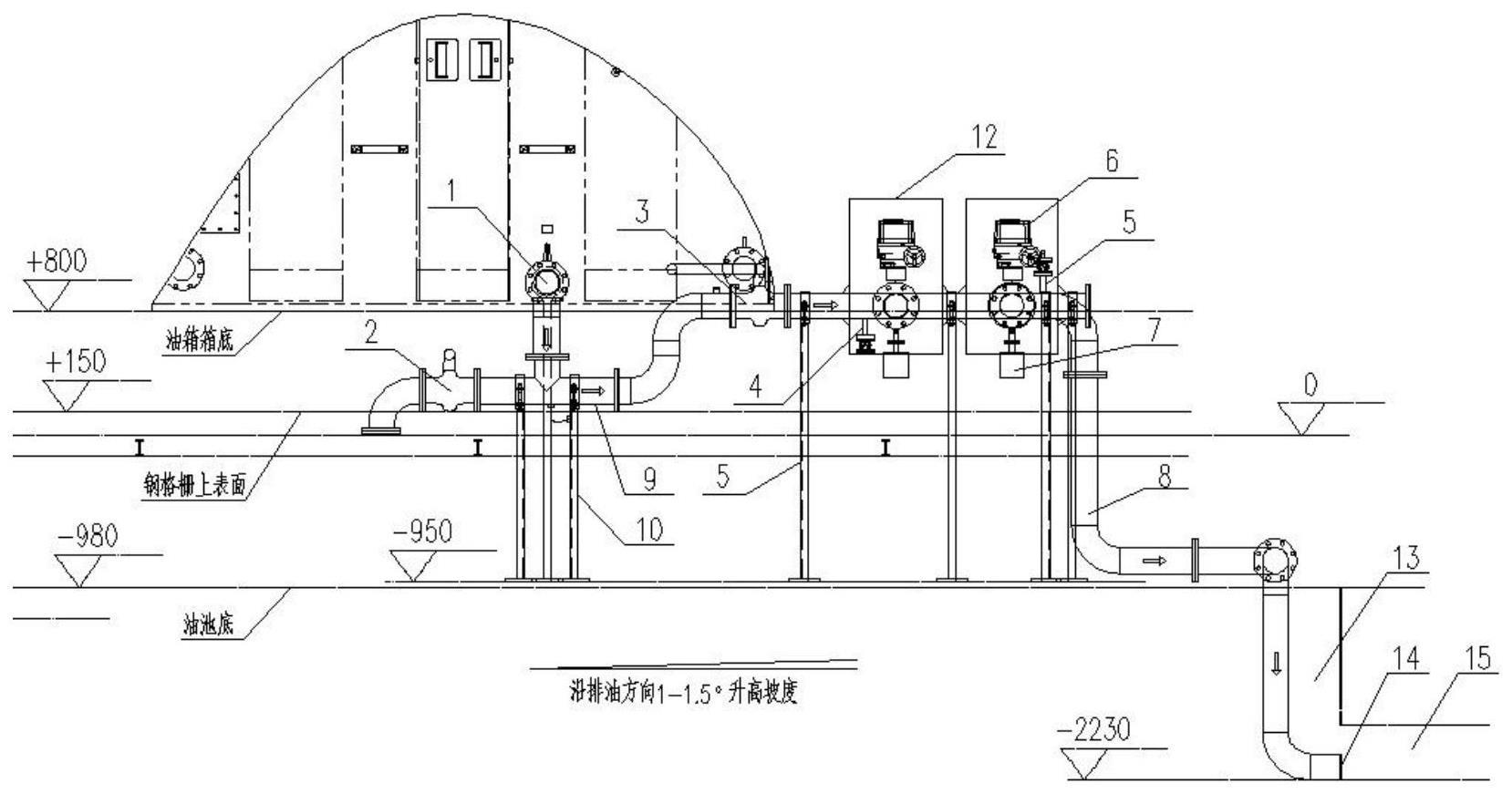

2、一种特高压变压器应急排油管路系统,三通管接头的一通道与事故放油阀门互通连接,三通管接头的二通道与替代拓展阀门固定连接,三通管接头的三通道与检修阀门的一端固定连接,检修阀门远离三通管接头的另一端固定连接注放油管,注放油管远离检修阀门的端部通过法兰密封封堵,在注放油管的封堵端部固定安装注放油阀门,在注放油管的一侧引出两路并联的排油管支路,排油管支路上固定安装电动球阀,在检修阀门与注放油阀门之间的注放油管上侧面固定安装设置抽真空阀门,在抽真空阀门的顶部盖板上固定设置放气塞,两路并联的排油管支路分别连接弯折结构的排油管。

3、优选的,电动球阀的上方固定安装防火罩。

4、优选的,排油管的出口向下对准集油坑与事故油池之间预留的油池排油口。

5、优选的,排油管出口处固定安装防护网。

6、优选的,在两路并联的排油管支路上分别固定安装泄漏检测仪。

7、优选的,在排油管的下方固定设置支撑架。

8、优选的,支撑架包括固定设置在地面上的接地板,接地板上固定安装竖支撑柱,竖支撑柱的上方固定设置水平支撑板,水平支撑板的边沿位置加工设置内螺纹孔,全螺纹螺柱通过水平支撑板两侧的螺母转动安装在水平支撑板上,管夹通过一对螺母活动安装在全螺纹螺柱的上端。

9、优选的,所述的竖支撑柱的材质采用槽钢,槽钢的内侧增设加强筋。

10、优选的,管夹由一对半圆弧结构的管夹组件相对设置组成,管夹组件的内侧表面固定设置有胶垫。

11、本实用新型具有如下优点:

12、当变压器内部压力突增时,本实用新型能够远程开启电动球阀,并经专用排油管路系统将变压器油导入安全储油区域,不仅提高了事故排油操作的便捷性和作业效率,而且有效保证了站内人员和其他设备的运行安全。

13、保留原有事故排油阀功能,在变压器本体原有事故排油阀门(改造后处于常开状态)后串联一个三通管接头和一个检修阀门(运行时处于常开状态),用于替代原事故排油阀功能的同时,新增阀门用于排油管路异常时更换检修。

14、增设远程开启双重保障。采用两个带防火罩的电动球阀(运行时处于常闭状态)并联的可靠方式,两个电动球阀的电源、信号等回路相互独立。在特高压变压器排油时,运维人员在排油控制屏柜远程合上电机电源,远程启动电动球阀排油。每个电动球阀设置一个泄漏报警仪,用于监测电动球阀是否渗漏油,信号上传至排油控制屏柜。

15、防管路窝气措施。优化排油管路设计,避免采用管径小、转弯多、内壁不规则的管,转弯处采用成型弯头过渡。在排油管路最高点设置抽真空阀门,并在阀门顶部盖板上设计放气塞,用于抽出注油时带入管路内的空气。在排油管路最低点设置设置注放油阀门。管路沿排油方向有1-1.5°升高坡度。以上措施能够有效避免窝气。

16、增强抗震措施。在整个排油管路敷设路径上,尤其是电动球阀附近,设置专用支撑架,架体采用槽钢、胶垫、管夹、接地板及全螺纹螺柱等组成,可调节管夹大小和支架高度,采用槽钢内侧增设加强筋,每个全螺纹螺柱配合四个螺母等方式进行加固。

17、提高排油安全措施。应急排油管路敷设路径不与地基、风冷却器、消防管等干涉,且兼顾美观性,管路终点对准集油坑与事故油池之间预留的排油口,两者应保持一定的安全距离(不影响火灾时集油坑内油水正常排放),应急排油管路终点安装防护网,以防止堵塞及小动物进入。

技术特征:

1.一种特高压变压器应急排油管路系统,三通管接头(9)的一通道与事故放油阀门(1)互通连接,三通管接头(9)的二通道与替代拓展阀门(2)固定连接,三通管接头(9)的三通道与检修阀门(3)的一端固定连接,其特征在于,检修阀门(3)远离三通管接头(9)的另一端固定连接注放油管,注放油管远离检修阀门(3)的端部通过法兰密封封堵,在注放油管的封堵端部固定安装注放油阀门(5),在注放油管的一侧引出两路并联的排油管支路,排油管支路上固定安装电动球阀(6),在检修阀门(3)与注放油阀门(5)之间的注放油管上侧面固定安装设置抽真空阀门(4),在抽真空阀门(4)的顶部盖板上固定设置放气塞,两路并联的排油管支路分别连接弯折结构的排油管(8)。

2.根据权利要求1所述的一种特高压变压器应急排油管路系统,其特征在于,电动球阀(6)的上方固定安装防火罩(12)。

3.根据权利要求1所述的一种特高压变压器应急排油管路系统,其特征在于,排油管(8)的出口向下对准集油坑(13)与事故油池之间预留的油池排油口(15)。

4.根据权利要求3所述的一种特高压变压器应急排油管路系统,其特征在于,排油管(8)出口处固定安装防护网(14)。

5.根据权利要求1所述的一种特高压变压器应急排油管路系统,其特征在于,在两路并联的排油管支路上分别固定安装泄漏检测仪(7)。

6.根据权利要求1所述的一种特高压变压器应急排油管路系统,其特征在于,在排油管(8)的下方固定设置支撑架(10)。

7.根据权利要求6所述的一种特高压变压器应急排油管路系统,其特征在于,支撑架(10)包括固定设置在地面上的接地板,接地板上固定安装竖支撑柱(19),竖支撑柱(19)的上方固定设置水平支撑板,水平支撑板的边沿位置加工设置内螺纹孔,全螺纹螺柱(18)通过水平支撑板两侧的螺母(17)转动安装在水平支撑板上,管夹(11)通过一对螺母(17)活动安装在全螺纹螺柱(18)的上端。

8.根据权利要求7所述的一种特高压变压器应急排油管路系统,其特征在于,所述的竖支撑柱(19)的材质采用槽钢,槽钢的内侧增设加强筋。

9.根据权利要求8所述的一种特高压变压器应急排油管路系统,其特征在于,管夹(11)由一对半圆弧结构的管夹组件相对设置组成,管夹组件的内侧表面固定设置有胶垫(16)。

技术总结

本技术涉及一种特高压变压器应急排油管路系统,三通管接头一通道与事故放油阀门互通连接,三通管接头二通道与替代拓展阀门固定连接,三通管接头三通道与检修阀门的一端固定连接,检修阀门远离三通管接头的另一端固定连接注放油管,注放油管远离检修阀门的端部通过法兰密封封堵,在注放油管的封堵端部固定安装注放油阀门,在注放油管的一侧引出两路并联的排油管支路,排油管支路上固定安装电动球阀,在检修阀门与注放油阀门之间的注放油管上侧面固定安装设置抽真空阀门,在抽真空阀门的顶部盖板上固定设置放气塞,两路并联的排油管支路分别连接弯折结构的排油管。本技术提高了事故排油操作的便捷性和作业效率,保证站内人员和设备安全。

技术研发人员:翟常冬,路宇哲,柴孟东,张晓阳,冀承林,刘贺,林波,丁守涛,刘文华,于佰鑫

受保护的技术使用者:山东电力设备有限公司

技术研发日:20230524

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!