一种小型高压氢气球罐的制作方法

本技术属于化工领域,涉及一种氢能储存技术,具体地说,涉及一种小型高压氢气球罐。

背景技术:

1、氢能是二次能源,也是一种高效的清洁能源载体。在“双碳”背景下,氢气制取、存储及应用各个领域高速发展。应用场景包含制氢厂、储氢罐区、供氢中心等。在上述应用场景中,常采用储氢瓶、球罐、卧罐等容器存储氢气,而采用球罐储氢,具有节约占地,安全性高,储存量大等优势。根据应用场景、公用工程条件及排放气性质,常采用氮气吹扫方式。

2、储氢球罐内存储的氢气纯度高,比重比空气轻,因此氢气进出口设置在球罐顶部。由于氢气出现泄漏,并遇明火时,会产生爆燃或爆轰等现象,因此,储氢容器上尽量减少管嘴数量,减少泄漏发生概率。现有储氢球罐主要分为两种,储存压力在3.0mpa以下的储氢球罐为保证储存容量及经济性,一般都朝大型化制造,容积可达2000m3~3000m3;储存压力在20mpa左右的小型储氢球罐,目前受到材料及技术限制,容积在5m3~25m3之间,本实用新型主要适用于储存压力在20mpa左右的小型储氢球罐。

3、类比与其他球罐及储氢容器,主要叙述如下:液化烃球罐开停工阶段的吹扫是将罐内液体清空后,利用球罐底部进出口管道上的吹扫接头将氮气注入球罐内,并采用罐顶的安全阀旁路将气体置换排放至火炬系统。储氢罐和储氢瓶均为卧式容器,在现有技术条件制约的前提下,储氢罐和储氢瓶存储容积均较小,其进出口设置在容器封头的水平轴线上,吹扫前将内部氢气尽量泄压并通过放散系统排放后,再利用氮气多次置换容器内氢气,直至检测合格。而储氢球罐具有储氢量大,开口在容器上方等特点,在水压试验后需吹扫干净罐内的残余水、开工阶段需采用氢气逐渐将罐内氮气置换出罐,直至罐内氢气满足纯度要求。停工阶段需采用氮气将罐内氢气置换出罐,直至罐内无氢气。由于储存介质、吹扫介质之间存在密度差,且管道进出口设置的区别较大,导致依据液化烃球罐及卧式储氢容器的吹扫置换的工程技术经验,无法有效在开停工阶段将球罐内的气体吹扫置换干净。

技术实现思路

1、为了解决现有技术对小型高压氢气球罐进行有效吹扫置换的问题,本实用新型提供了一种小型高压氢气球罐。

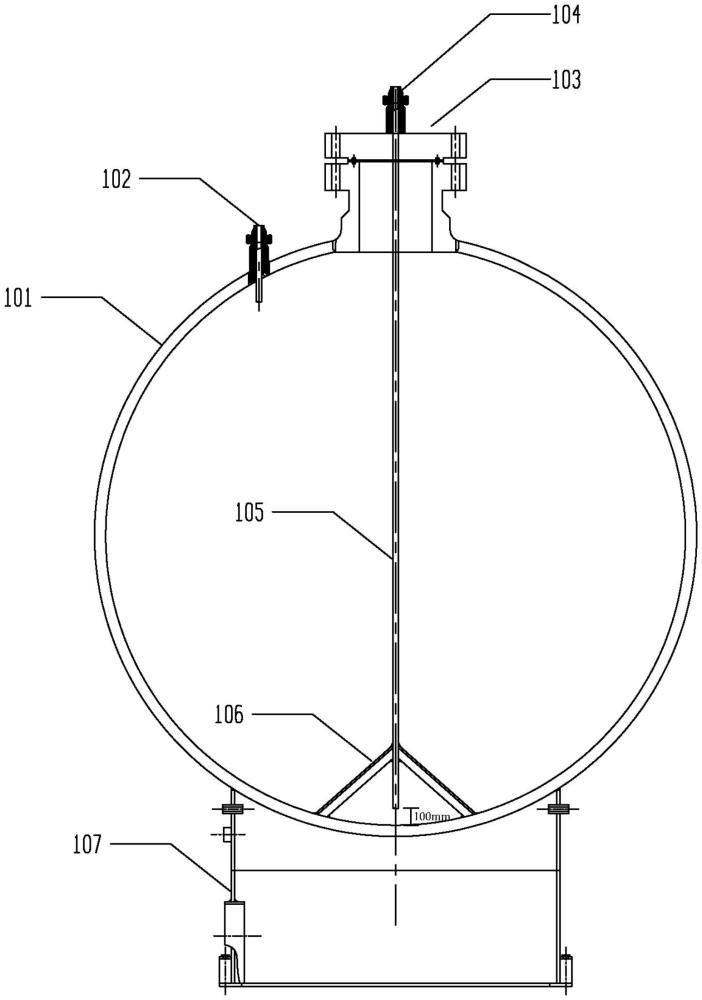

2、本实用新型提供的小型高压氢气球罐包括球罐本体、氢气进出口管嘴、人孔、排放管嘴、罐内排放管道、管道支架;所述球罐本体为球形压力容器,由多球片焊接拼接组装成型,所述球罐本体顶部设置氢气进出口管嘴、人孔,在所述人孔顶部设置排放管嘴,排放管嘴底部深入球罐本体内与罐内排放管道连接,罐内排放管道在球罐本体内垂直深入球罐底部;所述排放管嘴装配在人孔盖顶部,排放管嘴底部焊接在人孔盖顶部,竖直向上安装,排放管嘴顶部与罐外排放管道连接,所述排放管嘴深入罐底,能够在流程上充分利用两种气体的特性来实现开停工吹扫置换操作,罐内排放管道在球罐内采用管道支架支撑。

3、作为改进的方案,所述氢气进出口管嘴装配在人孔附近,并尽量靠近罐顶,管嘴底部与球罐本体焊接连接,管嘴竖直向上安装,管嘴顶部与氢气进出口管道连接,氢气通过氢气进出口管嘴进入球罐本体内部。

4、作为进一步改进的方案,所述人孔包括人孔盖和人孔座,装配在球罐本体最顶部,作为停工后人员进入储氢球罐内部的检修通道,所述人孔座与人孔盖通过固定件连接固定,人孔座底部与球罐本体焊接连接。

5、作为更进一步改进的方案,所述罐内排放管道顶部与排放管嘴底部焊接连接,并竖直向下深入距离球罐本体内底部50~200mm处,罐内排放管道采用管道支架支撑在球罐本体底部内壁,用于开停工阶段将罐内气体排放出罐。

6、作为更进一步改进的方案,所述管道支架由2~6个支撑梁组成,呈60°~180°分布用于在储氢球罐内部支撑罐内排放管道,支撑梁均布在罐内排放管道外壁,支撑梁一端焊接在罐内排放管道外壁,另一端焊接在球罐本体底部内壁。

7、作为更进一步改进的方案,在所述球罐本体下部设置裙座,用于支撑球罐本体,裙座顶部与球罐本体底部外壁焊接连接,裙座侧壁设置检修手孔,裙座底部采用地脚螺栓固定在混凝土基础上。

8、本实用新型小型高压储氢球罐开停工吹扫置换流程的工作过程为:

9、1、开工阶段用氮气置换罐内空气和水。

10、球罐水压试验后,罐内残余介质主要为水和空气,采用氮气进行吹扫置换。

11、(1)关闭氢气进出口管道中的带有常开盲板的开关阀,打开氢气进出口管道中的带有常开盲板的罐根阀;

12、(2)打开罐外排放管道中的带有常关盲板的罐根阀、带有常关盲板的开关阀,关闭主管路放空管道中的远程控制阀;

13、(3)将开工氮气吹扫管道中的半固定吹扫接头与氮气源连接,打开开关阀及盲板双阀组,低压氮气自开工氮气吹扫管道进入氢气进出口管道后,进入球罐本体内部顶部;

14、(4)步骤(3)中的氮气持续向球罐本体内输送,利用压力差将球罐本体罐底内残余的水,通过罐内排放管道,排放至罐外排放管道,并通过主管路放空管道送至球罐本体外;

15、(5)步骤(4)完成后,球罐本体内剩余极少量的水和空气采用氮气连续吹扫方式置换干净,直至球罐本体内水露点及氢含量满足要求。

16、2、工作过程1完成后,为满足生产要求,需将球罐本体内充满氢气,此时球罐本体内残余介质为氮气。

17、(1)关闭开工氮气吹扫管道中的开关阀及盲板双阀组,断开开工氮气吹扫管道中的半固定吹扫接头与氮气源之间的连接;

18、(2)打开氢气进出口管道中的带有常开盲板的开关阀和带有常开盲板的罐根阀,打开罐外排放管道中的带有常关盲板的开关阀和带有常关盲板的罐根阀;

19、(3)氢气自氢气进出口管道后,进入球罐本体内部顶部;

20、(4)步骤(3)中的氢气持续向球罐本体内输送,利用压力差及密度差,将球罐本体内的氮气,通过罐内排放管道,排放至罐外排放管道,并通过主管路放空管道送至球罐本体外,直至球罐本体内氢含量满足要求;

21、(5)步骤(4)完成后,打开主管路放空管道中的远程控制阀,关闭罐外排放管道中的带有常关盲板的开关阀和带有常关盲板的罐根阀,并保证停工氮气吹扫管道上的盲板双阀组关闭;

22、(6)步骤(5)完成后,球罐本体可正常投入生产。

23、3、停工阶段采用氮气置换球罐本体内氢气。

24、(1)关闭氢气进出口管道中的带有常开盲板的开关阀,保持氢气进出口管道中的带有常开盲板的罐根阀呈打开状态;

25、(2)保持开工氮气吹扫管道中的盲板双阀组呈关闭状态;

26、(3)保持主管路放空管道中的开关阀和远程控制阀呈打开状态,将罐内高压氢气通过主管路放空管道排放至罐外;

27、(4)保持罐外排放管道的带有常关盲板的开关阀呈关闭状态,打开罐外排放管道的带有常关盲板的罐根阀;

28、(5)将停工氮气吹扫管道中的半固定吹扫接头与氮气源连接,氮气自停工氮气吹扫管道向罐外排放管道输送,并打开停工氮气吹扫管道的开关阀及盲板双阀组;

29、(6)步骤(5)中的吹扫氮气通过罐外排放管道进入罐内排放管道,并输送至球罐本体罐底;

30、(7)步骤(6)中的氮气自球本体罐底部,利用密度差,逐渐将球罐本体内剩余的氢气从球罐本体顶部通过氢气进出口管道,输送至主管路放空管道,并输送至球罐本体外,直至球罐本体内氢含量满足要求。

31、开工氮气吹扫管道和停工氮气吹扫管道设置锁关的盲板双阀组、止回阀,避免生产过程中,氢气通过开工氮气吹扫管道和停工氮气吹扫管道泄漏;开工氮气吹扫管道和停工氮气吹扫管道中的氮气吹扫接头采用半固定连接方式,避免高压氢气回窜至氮气系统。主管路放空管道设置限流孔板及远程控制阀,有利于停工排空阶段的远程操作,并控制高压氢气排空时放空气的流速,提高氢气排空操作的安全性。

32、本实用新型的有益效果:

33、1、所述储氢球罐的排放管嘴和罐顶检修采用一体化设计,减少了小型高压储氢球罐罐体上的开口数量,罐体仅设置两个管嘴,有利于提高球罐整体强度和安全性。

34、2、设置的排放管道深入罐内部,配合球罐外部管路系统,能够有效利用开停工阶段各介质的密度差,从而实现在储氢球罐开停工阶段将储氢球罐内部的介质吹扫置换干净。

35、3、所述氢气进出口管嘴尽量靠近人孔布置,有利于氢气进入储氢球罐后,优先充满罐顶并从罐顶部向下扩散,驱替罐内其他介质从罐内排放管道排出。

- 还没有人留言评论。精彩留言会获得点赞!