一种汽车零部件产品的寿命验证方法与流程

1.本发明涉及一种汽车零部件产品的寿命验证方法,属于汽车零部件产品寿命验证技术领域。

背景技术:

2.寿命是汽车零部件产品设计必不可少的指标,是产品是否有竞争力的关键依据。如何判定汽车零部件的寿命是否满足设计要求,如何在最短的时间内评估汽车零部件满足设计要求,是当前行业的难点。

3.目前,汽车零部件产品出厂前需要做两种测试,一是可靠性测试,用来验证产品的可靠性是否满足设计要求;一是寿命测试,用来验证产品的寿命是否满足设计要求(即是否能达到设计寿命);目前的寿命测试分为两种,第一种是常规耐久应力寿命测试,通过验证被测产品在规定的使用条件下完成规定功能的能力得到产品寿命,所需的测试时间长;第二种是加速寿命测试,该测试通过对被测产品施加单一或多应力,加速暴露产品失效模式、潜在失效模式或缺陷,利用加速寿命模型得到单一应力或多应力条件下的加速因子,根据产品在单一应力或多应力条件下的工作时间换算成产品寿命,能够缩短产品寿命测试周期。

4.目前国内行业多采用加速寿命测试对产品寿命进行验证,常用的加速寿命模型有:(1)环境应力加速模型——阿伦尼斯模型:af温度=exp{(ea/k)(1/t0-1/t1)},式中,af温度表示温度加速系数,ea表示析出故障的激活能,k表示波斯曼常数,t0表示产品正常工作的温度(273+23℃),t1表示产品施加应力的温度;(2)电气应力加速模型——电压模型:t/tε=(v/vε)3,式中,t表示常规应力加速测试下的失效时间,tε表示加速寿命测试下的失效时间,v表示常规条件下施加的电压应力,vε表示加速测试条件下施加的电压;(3)机械应力加速模型——逆幂率模型(s-n)模型:a=(s/sn)a,式中,s表示正常应力,sn表示加速应力,a表示不同材质的典型值,如标准刚a=6。

5.加速寿命测试虽然能缩短测试周期,但利用加速寿命测试对产品寿命进行验证时存在以下问题:(1)加速寿命模型的种类多样,对同一个被测产品进行加速寿命测试时,若选取的加速寿命模型不一致,计算出的加速因子往往不一致,进而导致得到的加速寿命测试结果不一致,甚至相差很多,最终导致寿命验证结果准确性低;(2)即使采取的加速寿命模型一致,在不同应力下,产品使用时间划分不一致时,加速因子的计算结果也不一致,也会影响寿命验证结果的准确性低;(3)加速寿命测试的测试条件受加速寿命模型的参数选择较大,也会影响加速因子的计算,进而影响寿命验证结果的准确性。

技术实现要素:

6.本发明的目的在于提供一种汽车零部件产品的寿命验证方法,用以解决利用加速寿命测试对产品寿命进行验证得到的寿命验证结果不准确的问题。

7.为实现上述目的,本发明提供了一种汽车零部件产品的寿命验证方法,该方法包

括以下步骤:

8.(1)根据标准规定对汽车零部件产品进行可靠性测试;所述可靠性测试包括标准中规定的所有测试项目;

9.(2)若被测产品通过其对应的所有测试项目,则判定被测产品能够达到设计寿命,所述设计寿命根据可靠性测试所对应的性能中的行驶里程计算得到或者根据可靠性测试所对应的性能中的使用年限得到。

10.本发明的有益效果:(1)本发明依据汽车零部件产品的设计寿命可根据可靠性测试所对应的性能中的行驶里程计算得到或者根据可靠性测试所对应的性能中的使用年限得到,提出了根据可靠性测试结果验证汽车零部件产品寿命的寿命验证方法,只要采用标准(例如国家或国际标准)中规定的测试项目对被测汽车零部件产品进行可靠性测试,根据可靠性测试结果就能同时知道被测汽车零部件产品的寿命是否能够达到设计寿命和被测汽车零部件产品的可靠性是否满足设计要求,无需单独进行加速寿命测试来验证产品寿命,能节省测试时间,提高测试效率;(2)对同一类汽车零部件产品来说,由于标准中规定的该类产品的测试项目的测试标准是统一的,这样以来,就统一了该类产品寿命验证的基准,不会出现利用加速寿命测试进行产品寿命验证时,会因为选取的加速寿命模型不一致或者测试条件和测试时间不统一导致寿命验证结果不准确的问题;(3)由于标准中测试项目的测试标准能涵盖汽车零部件产品80%左右的使用环境,从而本发明的寿命验证方法所得到的寿命验证结果的代表性强、准确性高;并且,本发明的寿命验证方法能适用于所有汽车零部件产品的寿命验证,通用性强。

11.进一步地,在上述汽车零部件产品的寿命验证方法中,所述根据标准规定对汽车零部件产品进行可靠性测试包括:按照标准规定进行可靠性测试,或者采用加严后的测试条件及其对应的测试时间替换标准中规定的测试条件和测试时间进行可靠性测试。

12.这样做的有益效果是:通过加严测试项目的测试条件,能进一步缩短相应测试项目的测试时间,提高测试效率。

13.进一步地,在上述汽车零部件产品的寿命验证方法中,加严后的测试条件对应的测试时间通过以下步骤得到:根据测试条件的类型选择相应的加速寿命模型,结合相应的加速寿命模型计算加严后的测试条件对应的加速因子,利用计算出的加速因子和被测产品的设计寿命计算得到所述加严后的测试条件对应的测试时间。

14.进一步地,在上述汽车零部件产品的寿命验证方法中,该方法还包括验证被测产品的寿命是否能达到延长后的设计寿命的步骤,该步骤包括:针对标准中规定的被测产品的所有测试项目,相应地线性延长每个测试项目的测试时间,若被测产品仍能通过其对应的所有测试项目,则判定被测产品的寿命能达到延长后的设计寿命;所述延长后的设计寿命与延长后的测试时间成线性关系。

15.这样做的有益效果是:当被测产品的设计寿命延长后可不改变测试应力,直接根据延长后的设计寿命与延长后的测试时间成线性关系即可计算出与延长后的设计寿命相对应的延长后的测试时间,然后采用延长后的测试时间替换标准中规定的相应测试项目的测试时间对被测产品进行可靠性测试,不需要参照加速寿命模型再次计算,简化了设计寿命延长后的寿命验证方法。

16.进一步地,在上述汽车零部件产品的寿命验证方法中,所述标准为gb/t28046或

gb/t31467。

附图说明

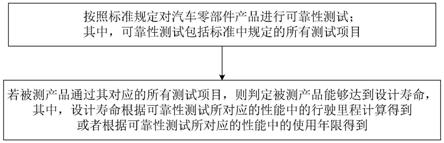

17.图1是本发明的寿命验证方法流程图。

具体实施方式

18.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。

19.寿命验证方法实施例:

20.本实施例的汽车零部件产品的寿命验证方法(以下简称寿命验证方法),如图1所示,该寿命验证方法包括以下步骤:

21.(1)按照标准规定对汽车零部件产品进行可靠性测试,即按照标准规定的测试标准(测试条件、测试时间和测试方法)对汽车零部件产品进行可靠性测试;其中,可靠性测试包括标准中规定的所有测试项目(也称可靠性测试项目);

22.(2)若被测产品通过其对应的所有测试项目,则判定被测产品能够达到设计寿命,其中,设计寿命根据可靠性测试所对应的性能中的行驶里程计算得到或者根据可靠性测试所对应的性能中的使用年限得到。

23.具体地,如果标准中规定了被测产品可靠性测试所对应的性能中的行驶里程,则根据行驶里程计算被测产品的设计寿命,此时这里的行驶里程是指被测产品性能合格的情况下汽车所能行驶的总里程,然后结合汽车平均每天的行驶里程就能得到被测产品性能合格的情况下汽车的总行驶时长,所得的总行驶时长就是被测产品的设计寿命。

24.如果标准中规定了被测产品可靠性测试所对应的性能中的使用年限,则根据使用年限得到被测产品的设计寿命,这里的使用年限是指被测产品性能合格的情况下被测产品所能使用的总时长,此时可以直接将使用年限作为被测产品的设计寿命。

25.本实施例的标准可以是国家标准或国际标准或行业标准。

26.通过对大量数据进行分析研究得到如下研究结果:(1)汽车零部件产品的设计寿命能根据标准中规定的可靠性测试项目所对应的性能中的行驶里程计算得到或者根据可靠性测试所对应的性能中的使用年限得到;(2)标准中规定的可靠性测试项目的测试条件和测试时间也是根据汽车零部件产品的设计寿命通过加速寿命模型折算得出的;因此,对于某个汽车零部件产品来讲,如果该产品通过了其对应的所有可靠性测试项目,那么就相当于该产品的寿命能达到其设计寿命。

27.基于上述研究结果,提出了本实施例的根据可靠性测试结果验证汽车零部件产品寿命的寿命验证方法,从而只要采用标准中规定的测试项目对被测汽车零部件产品进行可靠性测试,根据可靠性测试结果就能同时知道被测汽车零部件产品的寿命是否能够达到设计寿命和被测汽车零部件产品的可靠性是否满足设计要求,无需单独进行加速寿命测试来验证产品寿命,能节省测试时间,提高测试效率;对同一类汽车零部件产品来说,由于标准中规定的该类产品的测试项目的测试标准(即测试条件、测试时间和测试方法)是统一的,这样以来,就统一了该类产品寿命验证的基准,不会出现利用加速寿命测试进行产品寿命验证时,会因为选取的加速寿命模型不一致或者测试条件和测试时间不统一导致寿命验证

结果不准确的问题;另外,由于标准中测试项目的测试标准能涵盖汽车零部件产品80%左右的使用环境,从而本实施例的寿命验证方法所得到的寿命验证结果的代表性强、准确性高;并且,本实施例的寿命验证方法能适用于所有汽车零部件产品的寿命验证,通用性强。

28.汽车零部件产品包括发动机、变速器、蓄电池包等,在标准(例如gb/t28046或gb/t31467)中每种产品都有与之对应的可靠性测试项目以及每种可靠性测试项目的测试标准,即测试条件、测试时间和测试方法。

29.以蓄电池包为例,在gb/t31467中蓄电池包的可靠性测试项目包括振动测试、温度冲击测试、机械冲击测试等16种可靠性测试项目,其中,振动测试和温度冲击测试的测试标准分别如下:

30.振动测试:振动测试在三个方向上进行,测试从z轴开始,然后是y轴,最后是x轴,测试过程参照gb/t2423.56;每个方向的测试时间是21h,如果测试对象是2个,则可以减少到15h,如果测试对象是3个,则可以减少到12h;测试过程中监控被测对象内部最小监控单元的状态,如电压和温度等;振动测试结束后观察2h。

31.温度冲击测试:将被测对象至于(-40

±

2)℃~(85

±

2)℃的交变温度环境中,两种极端温度的转换时间在30min以内,被测对象在每个极端温度环境中保持8h,循环5次;温度冲击测试结束后在室温下观察2h。

32.利用本实施例的寿命验证方法对蓄电池包进行寿命验证时,按照gb/t31467中规定的蓄电池包的所有可靠性测试项目对蓄电池包进行可靠性测试,如果蓄电池包通过了其对应的所有可靠性测试项目,就判定蓄电池包的寿命能达到其设计寿命。其中,蓄电池的设计寿命能根据其任一个可靠性测试项目所对应的性能中的行驶里程计算得到或者根据其任一个可靠性测试项目所对应的性能中的使用年限得到。

33.例如,蓄电池包通过振动测试,说明蓄电池包的振动性能合格,如果标准中规定了蓄电池包振动测试的测试时间21h对应汽车的行驶里程是60万公里,则结合汽车平均每天的行驶里程(例如公交车平均每天行驶200公里)就能计算出蓄电池包的设计寿命是8年;或者如果标准中规定了蓄电池包振动性能合格其使用年限就是8年,那么直接就能得到蓄电池包的设计寿命是8年。这样以来,对蓄电池包进行出厂测试时,就无需再单独进行加速寿命测试,只要进行了可靠性测试,就能同时知道蓄电池包的寿命是否能达到设计寿命和蓄电池包的可靠性是否满足设计要求,与现有的出厂测试时两种测试都要做相比,不仅能节省测试时间,提高测试效率;另外由于标准中的测试标准是统一的,则寿命验证的基准也得到统一,从而提高了寿命验证结果的准确性。

34.作为其他实施方式,还可以通过加严标准中可靠性测试项目的测试条件,即加严作用在被测产品上的测试应力(例如振动、温度等),进一步缩短相应可靠性测试项目的测试时间,提高测试效率,加严后的测试应力对应的测试时间通过以下步骤得到:根据测试应力的类型选择相应的加速寿命模型,结合相应的加速寿命模型计算加严后的测试应力对应的加速因子,利用计算出的加速因子和产品的设计寿命计算出该加严后的测试应力所对应的测试时间。易知,采用该加严后的测试应力及其对应的测试时间替换标准中规定的相应可靠性测试项目的测试应力和测试时间对被测产品进行可靠性测试,所取得的测试结果相同,但所需的测试时间更短。

35.以加严gb/t31467中蓄电池包温度冲击测试中的测试应力(此时为温度应力)为

例,gb/t31467中规定的温度应力为(-40

±

2)℃~(85

±

2)℃,该温度应力对应的测试时间为8h,为了进一步缩短测试时间,加严温度应力,例如加严后的温度应力为(-50

±

2)℃~(95

±

2)℃,然后结合温度加速寿命模型计算出加严后的温度应力对应的加速因子,进而结合加速因子和蓄电池包的设计寿命计算出加严后的温度应力对应的测试时间,易知该加严后的温度应力对应的测试时间相较于标准中规定的温度应力对应的测试时间会更短。

36.作为其他实施方式,在判定被测产品的寿命能达到设计寿命(例如8年)后,还可以通过以下步骤验证被测产品的寿命是否能达到延长后的设计寿命(例如10年):针对标准中规定的该被测产品的所有可靠性测试项目,保持每个可靠性测试项目的测试条件(即测试应力)为标准中规定的测试条件不变,相应地线性延长每个可靠性测试项目的测试时间,采用线性延长后的测试时间替换标准中规定的相应可靠性测试项目的测试时间对被测产品进行可靠性测试,当该被测产品仍能通过所有的可靠性测试项目时,判定该被测产品的寿命能达到延长后的设计寿命。

37.其中,每个可靠性测试项目线性延长后的测试时间通过以下步骤得到:根据产品寿命(即失效时间)符合线性变换理论,在测试应力不变的情况下,产品的失效时间与加速寿命测试中的失效时间之间的线性转换关系式(简称线性转换关系式)为:t0=εtε,式中,ε表示加速系数,tε表示加速寿命测试中的失效时间,本实施例中指延长后的测试时间,t0表示产品的失效时间,本实施例中指延长后的设计寿命。因此,将延长后的设计寿命代入该线性转换关系式,就能得到与延长后的设计寿命相对应的线性延长后的测试时间。这样以来,当被测产品的设计寿命延长后可不改变测试应力,直接根据线性转换关系式计算线性延长后的测试时间,然后采用线性延长后的测试时间替换标准中规定的相应可靠性测试项目的测试时间对被测产品进行可靠性测试,不需要参照加速寿命模型再次计算,简化了设计寿命延长后的寿命验证方法。

38.本实施例的寿命验证方法适用于所有汽车零部件产品日历寿命的测试验证,可以拓展应用到所有汽车零部件产品质保寿命以及延期质保寿命的测试验证,支撑汽车产品8以及8以上的寿命可靠性评价。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1