一种铜填充硅通孔电迁移测试结构制备方法及测试方法与流程

[0001]

本发明涉及一种铜填充硅通孔电迁移测试结构制备方法及测试方法,属于材料制备与,应用于铜填充硅通孔(through silicon via,tsv)结构的电学可靠性研究。

背景技术:

[0002]

随着电子产品向着微型化,多功能化的方向发展,集成电路中的互连形式面临更高密度电流、更快响应时间的挑战。tsv技术,作为一种新兴的互连技术,可以实现芯片垂直堆叠,是理论上具有更小体积以及最快响应时间的互连形式,在2.5d、3d封装中扮演着重要角色。

[0003]

tsv具有多层界面以及高深宽比两个比较典型的结构特点。首先,通过tsv的制作过程可知,tsv中的每层材料在tsv的使用过程中都起着不可或缺的作用,这导致tsv成为由si基体、sio

2

绝缘层、阻挡层以及填充材料共同组成的一种多层界面结构。其次,随着电子器件的小型化,要求tsv具有小的直径、小的节距和大的深度,随着tsv发展过程中越来越高的应用要求,tsv的深宽比甚至可以达到50:1。tsv特殊的多层界面以及高深宽比结构,会给tsv带来与其他互连形式不同的电学可靠性问题,尤其是填充材料为铜或其他金属时,tsv面临着严峻的电迁移可靠性问题。

[0004]

电迁移行为包括两个方面,在高密度电流作用下,结构的负极,即电子流入的位置会发生物质迁移,从而产生空洞;相反,结构的正极,即电子流出的位置会发生物质堆积,从而产生小丘。空洞及小丘这两种变形形式都可以造成tsv结构的电迁移失效。但是由于现阶段对tsv电迁移行为的研究中,只能在tsv失效后再对失效位置进行制样观察,无法对电迁移过程中tsv结构的微结构演化进行观察,无法确定所观察到的空洞是否产生于工艺加工过程,也无法对tsv结构在电迁移过程中产生小丘的行为进行详细的论证。因此,铜填充tsv电迁移测试结构的制备及测试具有重要意义。

技术实现要素:

[0005]

本发明所解决的技术问题是:克服现有技术的不足,提供一种铜填充硅通孔电迁移测试结构制备方法及测试方法,实现对焊点电迁移现象的观察,解决了铜填充硅通孔电迁移测试难以进行,铜填充硅通孔的电迁移现象难以观察的问题。

[0006]

本发明的技术解决方案是:一种铜填充硅通孔电迁移测试结构制备方法,该方法包括如下步骤:

[0007]

(1)、将带有铜填充硅通孔菊花链结构的测试芯片固定于印制电路板上;

[0008]

(2)、采用键合金丝将测试芯片上铜填充硅通孔菊花链结构两端的焊盘分别与印制电路板上的两根独立的外接印制线的一端焊盘进行引线键合,以此实现电信号互连;

[0009]

(3)、对载有铜填充硅通孔菊花链结构测试芯片的印制电路板进行树脂镶嵌,镶嵌过程中确保芯片垂直于镶嵌水平面,同时确保印制电路板上的两根外接印制线的另一端焊盘作为铜填充硅通孔电迁移测试结构外接导线焊盘,不被镶嵌树脂包覆;

[0010]

(4)、对镶嵌了铜填充硅通孔菊花链结构测试芯片的树脂进行机械磨抛,露出铜填充硅通孔菊花链测试结构的横截面,并采用离子抛光的方式对所得铜填充硅通孔菊花链测试结构的横截面进行抛光处理,以消除机械抛光残余的应变层,获得可用于电迁移测试的横截面外露的铜填充硅通孔电迁移测试结构。

[0011]

所述树脂镶嵌为冷镶嵌。

[0012]

本发明的另一个技术解决方案是:基于上述测试结构的一种铜填充硅通孔电迁移测试方法,该方法包括如下步骤:

[0013]

(s1)、采用万用表测量上述铜填充硅通孔电迁移测试结构的电阻,记录初始电阻值。

[0014]

(s2)、将铜填充硅通孔电迁移测试结构放入管式炉中;

[0015]

(s3)、在铜填充硅通孔电迁移测试结构两个外接导线焊盘上焊接导线,通过导线分别连接至管式炉的第一电极法兰和第二电极法兰;

[0016]

(s4)、在管式炉石英管中通入保护气体,控制管式炉按照预设的升温速率升温至预设的温度值,并在峰值温度保温;

[0017]

(s5)、通过由第一电极法兰和第二电极法兰引出的导线,在铜填充硅通孔电迁移测试结构两端分别连接直流电源的正极和负极;

[0018]

(s6)、设置特定的通电电流方向和特定的通电电流密度,打开直流电源开关,使铜填充硅通孔电迁移测试结构处于通电状态;

[0019]

(s7)经过预设的一段时间后,关闭直流电源开关,关闭管式炉加热装置,保持硅通孔电迁移测试结构仍然在保护气体中,使石英管以及其中的硅通孔电迁移测试结构自然降温至室温,关闭保护气体,取出硅通孔电迁移测试结构;

[0020]

(s8)、采用万用表测量硅通孔电迁移测试结构的电阻,记录电阻值;

[0021]

(s9)、采用扫描电子显微镜拍摄硅通孔电迁移测试结构横截面的显微照片,记录硅通孔电迁移测试结构横截面的显微形貌状态;

[0022]

(s10)、通过硅通孔电迁移测试结构横截面的显微照片,观察测试结构在电迁移作用下产生的小丘及空洞,并对小丘及空洞的面积进行计算和记录;

[0023]

(s11)、重复s1到s10,直至硅通孔电迁移测试结构的电阻变化值超过电阻初始值的20%;

[0024]

所述保护气体为氩气、氦气、氮气。

[0025]

所述氩气的纯度不低于99.99%。

[0026]

所述步骤(s3)中预设的温度值取值范围为:优选25℃到150℃。

[0027]

所述步骤(s6)中可控的电流密度范围为1

×

10

5

a/cm

2

~1

×

10

6

a/cm

2

;

[0028]

焊接步骤(s2)中焊接导线的焊料选择熔点在200℃以上sn基无铅钎料,优选二元合金sncu系列、snag系列,三元合金snagcu系列,四元合金snagbiin系列无铅钎料。

[0029]

本发明与现有技术相比的有益效果是:

[0030]

(1)、本发明通过冷镶嵌和机械磨抛,得到铜填充硅通孔菊花链结构的横截面,实现了铜填充硅通孔电迁移测试结构的制备。

[0031]

(2)、本发明通过对电流方向、电流密度以及通电时间的控制,实现了对铜填充硅通孔结构的电迁移测试,采用直接观察铜填充硅通孔结构测试结构横截面的方法,解决了

铜填充硅通孔的电迁移现象难以观察的难题。

附图说明

[0032]

图1(a)为本发明铜填充tsv菊花链结构测试芯片示意图;

[0033]

图1(b)为本发明铜填充tsv菊花链结构横截面显微形貌;

[0034]

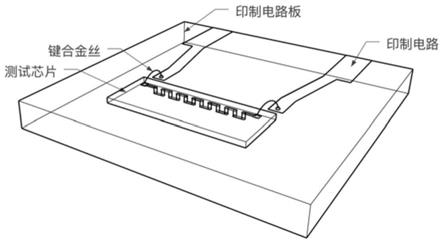

图2为本发明载有测试芯片的印制电路板示意图;

[0035]

图3(a)为本发明树脂镶嵌测试结构磨抛前示意图;

[0036]

图3(b)为本发明树脂镶嵌测试结构磨抛后示意图;

[0037]

图4为本发明电流作用下铜填充tsv电迁移测试示意图;

[0038]

图5(a)为电迁移测试前铜填充tsv菊花链局部放大图;

[0039]

图5(b)为图5(a)中位置在电流作用下产生的电迁移小丘;

[0040]

图6(a)为电迁移测试前铜填充tsv菊花链局部放大图;

[0041]

图6(b)为图6(a)中位置在电流作用下产生的电迁移空洞。

具体实施方式

[0042]

下面结合实施例对本发明作进一步阐述,但本发明并不限于以下实施例。

[0043]

本发明基于现有的用于铜填充tsv电迁移可靠性测试的方法中存在的问题,设计了可直接进行铜填充tsv电迁移现象观察的测试结构,通过控制电流方向、电流密度及通电时间,实现铜填充tsv结构的电迁移测试,通过对电流作用下铜填充tsv结构的显微形貌演变,达到深入评价电流作用下铜填充tsv可靠性的目的,解决了铜填充tsv电迁移测试难以进行,铜填充tsv的电迁移现象难以观察的问题。

[0044]

本发明提供了一种铜填充硅通孔电迁移测试结构制备方法,该方法包括如下步骤:

[0045]

(1)、将带有铜填充硅通孔菊花链结构的测试芯片固定于印制电路板上;可以采用贴片胶进行固定,以实现结构互连。

[0046]

(2)、采用键合金丝将测试芯片上铜填充硅通孔菊花链结构两端的焊盘分别与印制电路板上的两根独立的外接印制线的一端焊盘进行引线键合,以此实现电信号互连;键合金丝直径优选1.5μm。

[0047]

(3)、对载有铜填充硅通孔菊花链结构测试芯片的印制电路板进行树脂镶嵌,镶嵌过程中确保芯片垂直于镶嵌水平面,同时确保印制电路板上的两根外接印制线的另一端焊盘作为铜填充硅通孔电迁移测试结构外接导线焊盘,不被镶嵌树脂包覆;

[0048]

(4)、对镶嵌了铜填充硅通孔菊花链结构测试芯片的树脂进行机械磨抛,露出铜填充硅通孔菊花链测试结构的横截面,并采用离子抛光的方式对所得铜填充硅通孔菊花链测试结构的横截面进行抛光处理,以消除机械抛光残余的应变层,获得可用于电迁移测试的横截面外露的铜填充硅通孔电迁移测试结构。

[0049]

所述树脂镶嵌为冷镶嵌。冷镶嵌方法可以在室温实现树脂的固化,从而获得镶嵌样品,适用于印制电路板等热敏感及压力敏感的结构。

[0050]

本发明还提供了基于上述铜填充硅通孔电迁移测试结构的一种铜填充硅通孔电迁移测试方法,该方法能够实现电流方向、电流密度和通电时间可控的铜填充tsv的电迁移

测试,通过对电流作用前后铜填充tsv菊花链结构横截面的显微形貌变化观察。该方法具体包括如下步骤:

[0051]

(s1)、采用万用表测量上述铜填充硅通孔电迁移测试结构的电阻,记录初始电阻值。

[0052]

(s2)、将铜填充硅通孔电迁移测试结构放入管式炉中;

[0053]

(s3)、在铜填充硅通孔电迁移测试结构两个外接导线焊盘上焊接导线,通过导线分别连接至管式炉的第一电极法兰和第二电极法兰;焊接导线的焊料选择熔点在200℃以上sn基无铅钎料,优选二元合金sncu系列、snag系列,三元合金snagcu系列,四元合金snagbiin系列无铅钎料。

[0054]

(s4)、在管式炉石英管中通入保护气体,用于防止铜填充硅通孔电迁移测试结构氧化,控制管式炉按照预设的升温速率升温至预设的温度值,并在峰值温度保温;所述保护气体为氩气、氦气、氮气。所述氩气的纯度不低于99.99%。预设的温度值取值范围为:优选25℃到150℃。

[0055]

(s5)、通过由第一电极法兰和第二电极法兰引出的导线,在铜填充硅通孔电迁移测试结构两端分别连接直流电源的正极和负极;

[0056]

(s6)、设置特定的通电电流方向和特定的通电电流密度,打开直流电源开关,使铜填充硅通孔电迁移测试结构处于通电状态;可控的电流密度范围为1

×

10

5

a/cm

2

~1

×

10

6

a/cm

2

;

[0057]

电流方向可以通过控制两端导线与电源连接的正负极来控制;电流密度可以通过通电电流的大小及tsv直径来控制。电流密度与通电电流和tsv直径的关系式为:

[0058]

j=2i/[π(d/2)

2

]

[0059]

其中,j为电流密度;i为电流;π为圆周率;d为tsv直径;

[0060]

(s7)经过预设的一段时间后,关闭直流电源开关,关闭管式炉加热装置,保持硅通孔电迁移测试结构仍然在保护气体中,使石英管以及其中的硅通孔电迁移测试结构自然降温至室温,关闭保护气体,取出硅通孔电迁移测试结构;

[0061]

(s8)、采用万用表测量硅通孔电迁移测试结构的电阻,记录电阻值;

[0062]

(s9)、采用扫描电子显微镜拍摄硅通孔电迁移测试结构横截面的显微照片,记录硅通孔电迁移测试结构横截面的显微形貌状态;

[0063]

(s10)、通过硅通孔电迁移测试结构横截面的显微照片,观察测试结构在电迁移作用下产生的小丘及空洞,并采用图像分析软件对小丘及空洞的面积进行计算和记录,用于评价电流作用下铜填充tsv电迁移可靠性。

[0064]

(s11)、重复s1到s10,直至硅通孔电迁移测试结构的电阻变化值超过电阻初始值的20%。

[0065]

本发明的优点在于能够实现可控电流方向、电流密度及通电时间的电流作用下对铜填充tsv电迁移可靠性的测试,通过对tsv菊花链测试结构截面的磨抛,达到观察电迁移小丘及空洞的目的,通过电迁移测试前后铜填充tsv结构的显微形貌变化,达到深入评价电流作用下铜填充tsv电迁移可靠性的目的。

[0066]

实施例:

[0067]

以下内容结合图1(a)、图1(b)、图2、图3和图4具体阐述铜填充硅通孔电迁移测试

方法。

[0068]

(1)带有铜填充硅通孔菊花链结构的测试芯片尺寸为5mm

×

2mm

×

0.2mm,其中硅通孔结构的直径为30μm,深度为200μm(结合图1(a)和图1(b));定制印制电路板尺寸为10mm

×

10mm

×

1mm;

[0069]

(2)将带有铜填充硅通孔菊花链结构的测试芯片用贴片胶固定于印制电路板上,以此实现结构互连,采用直径为1.5μm的键合金丝将铜填充硅通孔菊花链结构测试芯片的焊盘与印制电路板上的印制电路进行引线键合,以此实现电信号互连(结合图2);

[0070]

(3)采用直径为12mm的冷镶嵌模具,对载有铜填充硅通孔菊花链结构测试芯片的印制电路板进行树脂镶嵌,镶嵌过程中确保芯片垂直于镶嵌水平面,同时确保印制电路板上的两根外接印制电路的另一端焊盘作为铜填充硅通孔电迁移测试结构外接导线焊盘,不被镶嵌树脂包覆(结合图3(a));

[0071]

(4)对镶嵌了铜填充硅通孔菊花链结构测试芯片的树脂进行机械磨抛,露出铜填充硅通孔菊花链测试结构的横截面,并采用离子抛光的方式对所得铜填充硅通孔菊花链测试结构的横截面进行抛光处理,以消除机械抛光残余的应变层,获得可用于电迁移测试的横截面外露的铜填充硅通孔电迁移测试结构。(结合图3(b));

[0072]

(5)采用万用表测量权利要求1所述铜填充硅通孔电迁移测试结构的电阻,记录初始电阻值;

[0073]

(6)将铜填充硅通孔电迁移测试结构放入管式炉中;

[0074]

(7)在铜填充硅通孔电迁移测试结构两个外接导线焊盘上焊接导线,通过导线分别连接至管式炉的第一电极法兰和第二电极法兰;

[0075]

(8)在管式炉石英管中通入99.99%的高纯氩气作为保护气体,打开升温开关,以10℃/min的升温速度将管式炉中的温度升至150℃,在峰值温度150℃保温;

[0076]

(9)通过由第一电极法兰和第二电极法兰引出的导线,在铜填充硅通孔电迁移测试结构两端分别连接直流电源的正极和负极;

[0077]

(10)设置通电电流方向,并设置电压为1.1v,打开直流电源开关,使铜填充硅通孔电迁移测试结构处于通电状态(结合图4),此时电流值为0.4a,硅通孔直径为3

×

10-3

cm,根据公式:j=2i/[π(d/2)

2

],其中,j:电流密度;i:电流;π:圆周率;d:tsv直径,可计算获得通过此tsv结构的实际电流密度为1.14

×

10

5

a/cm

2

。;

[0078]

(11)通电5天后,关闭直流电源开关,关闭管式炉加热装置,保持硅通孔电迁移测试结构仍然在保护气体中,使石英管以及其中的硅通孔电迁移测试结构自然降温至室温,关闭保护气体,取出硅通孔电迁移测试结构;

[0079]

(12)采用万用表测量硅通孔电迁移测试结构的电阻,记录电阻值;

[0080]

(13)采用扫描电子显微镜拍摄硅通孔电迁移测试结构横截面的显微照片,记录硅通孔电迁移测试结构横截面的显微形貌状态,如图5(a)、图6(a);

[0081]

(14)、通过硅通孔电迁移测试结构横截面的显微照片,观察测试结构在电迁移作用下产生的小丘及空洞,并采用图像分析软件对小丘及空洞的面积进行计算和记录,如图5(b)、图6(b);

[0082]

(15)、重复(6)到(14),直至硅通孔电迁移测试结构的电阻变化值超过电阻初始值的20%;

[0083]

本发明虽然已以较佳实施例公开如上,但其并不是用来限定本发明,任何本领域技术人员在不脱离本发明的精神和范围内,都可以利用上述揭示的方法和技术内容对本发明技术方案做出可能的变动和修改,因此,凡是未脱离本发明技术方案的内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化及修饰,均属于本发明技术方案的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1