高拉伸强度薯类鲜湿粉条及其制备方法与流程

[0001]

本发明涉及食品加工技术领域,具体地说,涉及一种高拉伸强度薯类鲜湿粉条及其制备方法。

背景技术:

[0002]

马铃薯、甘薯、木薯等薯类作物作为我国粮食结构的重要组成部分,对我国的粮食安全具有重要意义。淀粉是薯类干物质中含量最高的成分,约占其干重的50-80%,在食品工业中主要被用于制作粉条等产品。由于纯薯类粉条易断条、不耐煮、蒸煮损失大,在传统制作工艺中常添加明矾来提高其蒸煮品质。然而,明矾往往被过量添加,从而导致粉条中铝超标,不利于人体健康,易损害中枢神经系统、导致老年痴呆等疾病,已引起人们的广泛关注。因此,明矾已成为制约薯类粉条产业健康发展的瓶颈问题。

[0003]

近年来,随着人们生活节奏的加快和健康意识的提高,鲜湿粉条因其口感更细腻爽滑,食用更方便快捷而受到人们青睐,成为未来粉条产业的发展方向。然而,易断条、不耐煮是干粉条、鲜湿粉条等食品中存在的共性关键技术问题,且鲜湿粉条等由于含水量高,明矾在其中的添加量更大。因此,研发具有良好劲道感和耐煮性的无明矾薯类鲜湿粉条成为当务之急。开发无明矾高拉伸强度薯类鲜湿粉条产品并建立其制备方法,对于促进我国薯类加工业的可持续发展,保障我国粮食安全和改善我国居民膳食营养具有重要意义。

技术实现要素:

[0004]

本发明的目的是提供一种高拉伸强度薯类鲜湿粉条及其制备方法。

[0005]

为了实现本发明目的,第一方面,本发明提供一种高拉伸强度薯类鲜湿粉条,包括如下重量份的成分制备而成:薯类淀粉55-85份、多糖微凝胶5-15份、食盐0-1份和水;其中水与其余成分的重量比为60-100:100。

[0006]

优选地,包括如下重量份的成分制备而成:薯类淀粉65-75份、多糖微凝胶10-15份、食盐0-0.5份和水;其中水与其余成分的重量比为70-90:100。

[0007]

本发明中,所述薯类选自马铃薯、甘薯、木薯、山药、芋类等中的至少一种;优选马铃薯、甘薯、木薯中的至少一种。

[0008]

本发明中,所述多糖微凝胶的制备方法包括:将多糖与水按g:ml=1:15-30的比例混匀,在转速为50-150r/min的条件下常温搅拌8-24h后,即得多糖微凝胶;优选地,将多糖与水按g:ml=1:15-25的比例混匀,在转速为80-110r/min的条件下常温搅拌8-24h后,即得多糖微凝胶。

[0009]

本发明中,所述多糖选自海藻酸钠、黄原胶、壳聚糖、瓜尔豆胶、卡拉胶、魔芋胶、阿拉伯胶、羟丙基甲基纤维素、甲基纤维素、微晶纤维素、马铃薯果胶、甘薯果胶、甜菜果胶、苹果果胶、柑橘果胶、柚皮果胶、菠萝果胶、蓝莓果胶、柠檬果胶等中的至少一种;优选海藻酸钠、黄原胶、壳聚糖中的至少一种。

[0010]

第二方面,本发明提供所述薯类鲜湿粉条的制备方法,包括以下步骤:

[0011]

1)先取5%-10%的薯类淀粉,加入其质量5-15倍的温度为50-80℃的水调成粉浆,然后在温度为90-100℃的水浴中搅拌成淀粉糊;

[0012]

2)配制多糖微凝胶;

[0013]

3)待步骤1)中所得淀粉糊降温至40-60℃,与多糖微凝胶、食盐和剩余薯类淀粉混合,形成均匀光滑的淀粉粉团;

[0014]

4)将步骤3)所得淀粉粉团放入粉条机内,经过挤压成型,在沸水中煮制0.5-3min后,捞出放入冷水中冷却,然后在0-4℃冷藏24-48h,即得薯类鲜湿粉条成品。

[0015]

第三方面,本发明提供一种高拉伸强度薯类鲜湿粉条,包括如下重量份的成分制备而成:薯类淀粉55-85份、蛋白微凝胶5-15份、食盐0-1份和水;其中水与其余成分的重量比为60-100:100。

[0016]

优选地,包括如下重量份的成分制备而成:薯类淀粉65-75份、蛋白微凝胶10-15份、食盐0-0.5份和水;其中水与其余成分的重量比为70-90:100。

[0017]

本发明中,所述蛋白微凝胶的制备方法包括:将蛋白与水按g:ml=1:5-15的比例混匀,在转速为50-150r/min的条件下常温搅拌8-24h后,即得蛋白微凝胶;优选地,将蛋白与水按g:ml=1:10-15的比例混匀,在转速为80-110r/min的条件下常温搅拌8-24h后,即得蛋白微凝胶。

[0018]

本发明中,所述蛋白选自谷朊蛋白、蛋清蛋白、大豆分离蛋白、鹰嘴豆蛋白、豌豆蛋白、马铃薯蛋白、乳清蛋白、花生蛋白、小麦蛋白、甘薯蛋白、大米蛋白、羽扇豆蛋白、清蛋白、胶原蛋白、乳铁蛋白、乳清分离蛋白、酪蛋白、乳清蛋白浓缩物等中的至少一种;优选谷朊蛋白、蛋清蛋白、大豆分离蛋白中的至少一种。

[0019]

第四方面,本发明提供所述薯类鲜湿粉条的制备方法,包括以下步骤:

[0020]

1)先取5%-10%的薯类淀粉,加入其质量5-15倍的温度为50-80℃的水调成粉浆,然后在温度为90-100℃的水浴中搅拌成淀粉糊;

[0021]

2)配制蛋白微凝胶;

[0022]

3)待步骤1)中所得淀粉糊降温至40-60℃,与蛋白微凝胶、食盐和剩余薯类淀粉混合,形成均匀光滑的淀粉粉团;

[0023]

4)将步骤3)所得淀粉粉团放入粉条机内,经过挤压成型,在沸水中煮制0.5-3min后,捞出放入冷水中冷却,然后在0-4℃冷藏24-48h,即得薯类鲜湿粉条成品。

[0024]

第五方面,本发明提供一种高拉伸强度薯类鲜湿粉条,包括如下重量份的成分制备而成:薯类淀粉55-85份、多糖微凝胶5-15份、蛋白微凝胶5-15份、食盐0-1份和水;其中水与其余成分的重量比为60-100:100。

[0025]

优选地,包括如下重量份的成分制备而成:薯类淀粉65-75份、多糖微凝胶10-15份、蛋白微凝胶10-15份、食盐0-0.5份和水;其中水与其余成分的重量比为70-90:100。

[0026]

第六方面,本发明提供所述薯类鲜湿粉条的制备方法,包括以下步骤:

[0027]

1)先取5%-10%的薯类淀粉,加入其质量5-15倍的温度为50-80℃的水调成粉浆,然后在温度为90-100℃的水浴中搅拌成淀粉糊;

[0028]

2)分别配制多糖微凝胶、蛋白微凝胶;

[0029]

3)待步骤1)中所得淀粉糊降温至40-60℃,与多糖微凝胶、蛋白微凝胶、食盐和剩余薯类淀粉混合,形成均匀光滑的淀粉粉团;

[0030]

4)将步骤3)所得淀粉粉团放入粉条机内,经过挤压成型,在沸水中煮制0.5-3min后,捞出放入冷水中冷却,然后在0-4℃冷藏24-48h,即得薯类鲜湿粉条成品。

[0031]

第七方面,本发明提供一种高拉伸强度薯类鲜湿粉条,包括如下重量份的成分制备而成:薯类淀粉55-85份、多糖-蛋白复合微凝胶5-15份、食盐0-1份和水;其中水与其余成分的重量比为60-100:100;多糖-蛋白复合微凝胶中多糖与蛋白的质量比为1:2-15。

[0032]

优选地,包括如下重量份的成分制备而成:薯类淀粉65-75份、多糖-蛋白复合微凝胶10-15份、食盐0-0.5份和水;其中水与其余成分的重量比为60-75:100;多糖-蛋白复合微凝胶中多糖与蛋白的质量比为1:3-10。

[0033]

本发明中,所述多糖-蛋白复合微凝胶的制备方法包括:先将多糖与蛋白按1:2-15的质量比混匀,然后将混合物与水按g:ml=1:15-30的比例混匀,在转速为50-150r/min的条件下常温搅拌8-24h后得多糖-蛋白复合微凝胶:优选地,先将多糖与蛋白按1:3-10的质量比混匀,然后将混合物与水按g:ml=1:15-20的比例混匀,在转速为80-110r/min的条件下常温搅拌8-24h后得多糖-蛋白复合微凝胶。

[0034]

第八方面,本发明提供所述薯类鲜湿粉条的制备方法,包括以下步骤:

[0035]

1)先取5%-10%的薯类淀粉,加入其质量5-15倍的温度为50-80℃的水调成粉浆,然后在温度为90-100℃的水浴中搅拌成淀粉糊;

[0036]

2)配制多糖-蛋白复合微凝胶;

[0037]

3)待步骤1)中所得淀粉糊降温至40-60℃,与多糖-蛋白复合微凝胶、食盐和剩余薯类淀粉混合,形成均匀光滑的淀粉粉团;

[0038]

4)将步骤3)所得淀粉粉团放入粉条机内,经过挤压成型,在沸水中煮制0.5-3min后,捞出放入冷水中冷却,然后在0-4℃冷藏24-48h,即得薯类鲜湿粉条成品。

[0039]

本发明中添加多糖微凝胶、蛋白微凝胶及多糖-蛋白复合微凝胶是提高产品拉伸强度和耐煮性的关键技术点。在步骤1)中使用预热至50-80℃的水调粉浆的目的是加快淀粉的糊化,使淀粉能够在更短的时间内完成打芡制糊的工序。将粉浆加工成淀粉糊的目的是为了能够给淀粉粉团的形成提供粘结剂,使粉条更易成型。淀粉糊与微凝胶之间无化学反应发生,但是多糖分子与淀粉分子之间会相互作用形成氢键或发生物理交联反应,进而使粉条内部的网络结构发生变化,赋予粉条较高的拉伸强度和耐煮性。步骤4)中煮制的目的是粉团中的生淀粉颗粒糊化形成淀粉凝胶,进而与多糖微凝胶、蛋白微凝胶以及多糖-蛋白复合微凝胶之间发生相互作用。淀粉糊化过程中颗粒结构被破坏,溢出的直链淀粉和支链淀粉分子与多糖、蛋白等高分子物质之间发生氢键等物理相互作用,或者由于不同聚合物之间的热力学不相容性而导致凝胶结构内部形成局部程度的相分离现象,从而形成粉条的网络结构。冷藏的目的是加速淀粉分子的老化,使其直链淀粉或直链淀粉与多糖、蛋白分子之间形成新的氢键、物理交联反应等相互作用,或者低温下促进了不同聚合物之间产生不同程度的相分离现象,进一步提高其拉伸强度和耐煮性。

[0040]

借由上述技术方案,本发明至少具有下列优点及有益效果:

[0041]

(一)本发明通过向薯类淀粉中添加多糖微凝胶、蛋白微凝胶、多糖-蛋白复合微凝胶来提高薯类鲜湿粉条的拉伸强度及耐煮性,克服了传统粉条需要添加明矾来提高其耐煮性及品质的缺陷,具有拉伸强度高、煮断时间长的特点,满足了消费者对健康饮食的需求。

[0042]

(二)本发明提供的薯类鲜湿粉条的制备方法操作简单,生产效率高,成本低,易于

工业化生产。

附图说明

[0043]

图1为本发明实施例1中添加海藻酸铵微凝胶甘薯鲜湿粉条的横截面微观结构。

[0044]

图2为本发明实施例3中添加海藻酸钠-黄原胶-谷朊蛋白复合微凝胶的薯类鲜湿粉条的横截面微观结构。

[0045]

图3为本发明实施例5中添加壳聚糖-海藻酸钠-黄原胶-谷朊蛋白复合微凝胶的薯类鲜湿粉条的横截面微观结构。

[0046]

图4为本发明对比例1中添加明矾甘薯湿粉条的横截面微观结构。

[0047]

图5为本发明对比例11中无任何添加的纯甘薯鲜湿粉条的横截面微观结构。

[0048]

图6为本发明实施例11中微凝胶添加量对高拉伸强度薯类鲜湿粉条拉伸强度的影响。

[0049]

图7为本发明实施例11中微凝胶添加量对高拉伸强度薯类鲜湿粉条耐煮性的影响

具体实施方式

[0050]

以下实施例用于说明本发明,但不用来限制本发明的范围。若未特别指明,实施例中所用的技术手段为本领域技术人员所熟知的常规手段,所用原料均为市售商品。

[0051]

实施例1

[0052]

本实施例提供一种薯类鲜湿粉条的制备方法,所述薯类鲜湿粉条由如下重量份的成分制备而成:甘薯淀粉75份、海藻酸钠微凝胶10份、食盐0.5份和水。制备方法包括如下步骤:

[0053]

1)先取8%的甘薯淀粉,加入其质量10倍的温度为65℃的水调成粉浆,然后在温度为95℃的水浴不断搅拌后成淀粉糊;

[0054]

2)配制海藻酸钠微凝胶:将海藻酸钠与水按g:ml=1:10的比例混匀,在转速为100r/min的条件下常温搅拌12h后,即得多糖微凝胶;

[0055]

3)将步骤1)中所得淀粉糊降温至50℃后,与步骤2)中海藻酸钠微凝胶、食盐和剩余甘薯淀粉混合,形成均匀光滑的淀粉粉团;

[0056]

4)将步骤3)所得淀粉粉团放入粉条机内,经过挤压成型,在沸水中煮制1min后,捞出放入冷水中冷却2min,然后在4℃冷藏24h,即得薯类鲜湿粉条成品。

[0057]

实施例1中添加海藻酸铵微凝胶甘薯鲜湿粉条的横截面微观结构见图1。

[0058]

对比例1

[0059]

本对比例提供一种薯类鲜湿粉条的制备方法,所述薯类鲜湿粉条由如下重量份的成分制备而成:甘薯淀粉75份、明矾0.2份、食盐0.5份和水。制备方法包括如下步骤:

[0060]

1)先取8%的甘薯淀粉,加入其质量10倍的温度为65℃的水调成粉浆,然后在温度为95℃的水浴不断搅拌后成淀粉糊;

[0061]

2)将步骤1)中所得淀粉糊降温至50℃后,与明矾、食盐和剩余甘薯淀粉混合,形成均匀光滑的淀粉粉团;

[0062]

3)将步骤2)所得淀粉粉团放入粉条机内,经过挤压成型,在沸水中煮制1min后,捞出放入冷水中冷却2min,然后在4℃冷藏24h,即得薯类鲜湿粉条成品。

[0063]

对比例1中添加明矾甘薯湿粉条的横截面微观结构见图4。

[0064]

实施例2

[0065]

本实施例提供一种薯类鲜湿粉条的制备方法,所述薯类鲜湿粉条由如下重量份的成分制备而成:甘薯淀粉75份、海藻酸钠-黄原胶微凝胶10份、谷朊蛋白微凝胶10份、食盐0.5份和水。制备方法包括如下步骤:

[0066]

1)先取10%的甘薯淀粉,加入其质量10倍的温度为60℃的水调成粉浆,然后在温度为95℃的水浴不断搅拌后成淀粉糊;

[0067]

2)分别配制海藻酸钠-黄原胶微凝胶,谷朊蛋白微凝胶;

[0068]

海藻酸钠-黄原胶微凝胶的制备方法包括:将海藻酸钠、黄原胶与水按g:g:ml=1:1:12的比例混匀,在转速为100r/min的条件下常温搅拌12h后,即得海藻酸钠-黄原胶微凝胶;

[0069]

谷朊蛋白微凝胶的制备方法包括:将谷朊蛋白与水按g:ml=1:5的比例混匀,在转速为100r/min的条件下常温搅拌12h后,即得谷朊蛋白微凝胶;

[0070]

3)将步骤1)中所得淀粉糊降温至50℃后,与步骤2)中海藻酸钠-黄原胶微凝胶、谷朊蛋白微凝胶、食盐和剩余甘薯淀粉混合,形成均匀光滑的淀粉粉团;

[0071]

4)将步骤3)所得淀粉粉团放入粉条机内,经过挤压成型,在沸水中煮制1min后,捞出放入冷水中冷却2min,然后在4℃冷藏24h,即得薯类鲜湿粉条成品。

[0072]

对比例2

[0073]

本对比例提供一种薯类鲜湿粉条的制备方法,所述薯类鲜湿粉条由如下重量份的成分制备而成:甘薯淀粉75份、明矾0.2份、食盐0.5份和水。制备方法包括如下步骤:

[0074]

1)先取10%的甘薯淀粉,加入其质量10倍的温度为60℃的水调成粉浆,然后在温度为95℃的水浴不断搅拌后成淀粉糊;

[0075]

2)将步骤1)中所得淀粉糊降温至50℃后,与明矾、食盐和剩余甘薯淀粉混合,形成均匀光滑的淀粉粉团;

[0076]

3)将步骤2)所得淀粉粉团放入粉条机内,经过挤压成型,在沸水中煮制1min后,捞出放入冷水中冷却2min,然后在4℃冷藏24h,即得薯类鲜湿粉条成品。

[0077]

实施例3

[0078]

本实施例提供一种薯类鲜湿粉条的制备方法,所述薯类鲜湿粉条由如下重量份的成分制备而成:马铃薯淀粉35份、木薯淀粉35份、海藻酸钠-黄原胶微凝胶10份、谷朊蛋白微凝胶10份、食盐0.5份和水。制备方法包括如下步骤:

[0079]

1)先取10%的马铃薯淀粉,加入其质量10倍的温度为60℃的水调成粉浆,然后在温度为95℃的水浴不断搅拌后成淀粉糊;

[0080]

2)分别配制海藻酸钠-黄原胶微凝胶,谷朊蛋白微凝胶;配制方法参见实施例2;

[0081]

3)将步骤1)中所得淀粉糊降温至50℃后,与步骤2)中海藻酸钠-黄原胶微凝胶,谷朊蛋白微凝胶、食盐和剩余淀粉(马铃薯淀粉和木薯淀粉)混合,形成均匀光滑的淀粉粉团;

[0082]

4)将步骤3)所得淀粉粉团放入粉条机内,经过挤压成型,在沸水中煮制1min后,捞出放入冷水中冷却2min,然后在4℃冷藏24h,即得薯类鲜湿粉条成品。

[0083]

实施例3中添加海藻酸钠-黄原胶-谷朊蛋白复合微凝胶的薯类鲜湿粉条的横截面微观结构见图2。

[0084]

对比例3

[0085]

本对比例提供一种薯类鲜湿粉条的制备方法,所述薯类鲜湿粉条由如下重量份的成分制备而成:马铃薯淀粉35份、木薯淀粉35份、明矾0.2份、食盐0.5份和水。制备方法包括如下步骤:

[0086]

1)先取10%的马铃薯淀粉,加入其质量10倍的温度为60℃的水调成粉浆,然后在温度为95℃的水浴不断搅拌后成淀粉糊;

[0087]

2)将步骤1)中所得淀粉糊降温至50℃后,与明矾、食盐和剩余淀粉(马铃薯淀粉和木薯淀粉)混合,形成均匀光滑的淀粉粉团;

[0088]

3)将步骤2)所得淀粉粉团放入粉条机内,经过挤压成型,在沸水中煮制1min后,捞出放入冷水中冷却2min,然后在4℃冷藏24h,即得薯类鲜湿粉条成品。

[0089]

实施例4

[0090]

本实施例提供一种薯类鲜湿粉条的制备方法,所述薯类鲜湿粉条由如下重量份的成分制备而成:马铃薯淀粉45份、木薯淀粉30份、壳聚糖-海藻酸钠-黄原胶微凝胶15份、食盐0.5份和水。制备方法包括如下步骤:

[0091]

1)先取10%的马铃薯淀粉,加入其质量10倍的温度为60℃的水调成粉浆,然后在温度为95℃的水浴不断搅拌后成淀粉糊;

[0092]

2)配制壳聚糖-海藻酸钠-黄原胶微凝胶:将壳聚糖、海藻酸钠、黄原胶与水按g:g:g:ml=1:1:1:15的比例混匀,在转速为100r/min的条件下常温搅拌18h后,即得壳聚糖-海藻酸钠-黄原胶微凝胶;

[0093]

3)将步骤1)中所得淀粉糊降温至50℃后,与步骤2)中壳聚糖-海藻酸钠-黄原胶微凝胶、食盐和剩余淀粉(马铃薯淀粉和木薯淀粉)混合,形成均匀光滑的淀粉粉团;

[0094]

4)将步骤3)所得淀粉粉团放入粉条机内,经过挤压成型,在沸水中煮制1min后,捞出放入冷水中冷却2min,然后在4℃冷藏24h,即得薯类鲜湿粉条成品。

[0095]

对比例4

[0096]

本对比例提供一种薯类鲜湿粉条的制备方法,所述薯类鲜湿粉条由如下重量份的成分制备而成:马铃薯淀粉45份、木薯淀粉30份、明矾0.2份、食盐0.5份和水。制备方法包括如下步骤:

[0097]

1)先取10%的马铃薯淀粉,加入其质量10倍的温度为60℃的水调成粉浆,然后在温度为95℃的水浴不断搅拌后成淀粉糊;

[0098]

2)将步骤1)中所得淀粉糊降温至50℃后,与明矾、食盐和剩余淀粉(马铃薯淀粉和木薯淀粉)混合,形成均匀光滑的淀粉粉团;

[0099]

3)将步骤2)所得淀粉粉团放入粉条机内,经过挤压成型,在沸水中煮制1min后,捞出放入冷水中冷却2min,然后在4℃冷藏24h,即得薯类鲜湿粉条成品。

[0100]

实施例5

[0101]

本实施例提供一种薯类鲜湿粉条的制备方法,所述薯类鲜湿粉条由如下重量份的成分制备而成:甘薯淀粉20份、马铃薯淀粉25份、木薯淀粉30份、壳聚糖-海藻酸钠-黄原胶微凝胶15份、谷朊蛋白微凝胶10份、食盐0.5份和水。制备方法包括如下步骤:

[0102]

1)先取10%的甘薯淀粉,加入其质量10倍的温度为60℃的水调成粉浆,然后在温度为95℃的水浴不断搅拌后成淀粉糊;

[0103]

2)分别配制壳聚糖-海藻酸钠-黄原胶微凝胶,谷朊蛋白微凝胶;

[0104]

壳聚糖-海藻酸钠-黄原胶微凝胶的配制参见实施例4;谷朊蛋白微凝胶的配制参见实施例2;

[0105]

3)将步骤1)中所得淀粉糊降温至50℃后,与步骤2)中壳聚糖-海藻酸钠-黄原胶微凝胶、谷朊蛋白微凝胶、食盐和剩余淀粉(甘薯淀粉、马铃薯淀粉和木薯淀粉)混合,形成均匀光滑的淀粉粉团;

[0106]

4)将步骤3)所得淀粉粉团放入粉条机内,经过挤压成型,在沸水中煮制1min后,捞出放入冷水中冷却2min,然后在4℃冷藏24h,即得薯类鲜湿粉条成品。

[0107]

实施例5中添加壳聚糖-海藻酸钠-黄原胶-谷朊蛋白复合微凝胶的薯类鲜湿粉条的横截面微观结构见图3。

[0108]

对比例5

[0109]

本对比例提供一种薯类鲜湿粉条的制备方法,所述薯类鲜湿粉条由如下重量份的成分制备而成:甘薯淀粉20份、马铃薯淀粉25份、木薯淀粉30份、明矾0.2份、食盐0.5份和水。制备方法包括如下步骤:

[0110]

1)先取10%的甘薯淀粉,加入其质量10倍的温度为60℃的水调成粉浆,然后在温度为95℃的水浴不断搅拌后成淀粉糊;

[0111]

2)将步骤1)中所得淀粉糊降温至50℃后,与明矾、食盐和剩余淀粉(甘薯淀粉、马铃薯淀粉和木薯淀粉)混合,形成均匀光滑的淀粉粉团;

[0112]

3)将步骤2)所得淀粉粉团放入粉条机内,经过挤压成型,在沸水中煮制1min后,捞出放入冷水中冷却2min,然后在4℃冷藏24h,即得薯类鲜湿粉条成品。

[0113]

实施例6

[0114]

本实施例提供一种薯类鲜湿粉条的制备方法,所述薯类鲜湿粉条由如下重量份的成分制备而成:马铃薯淀粉70份、壳聚糖-海藻酸钠-黄原胶微凝胶15份、食盐0.5份和水。制备方法包括如下步骤:

[0115]

1)先取10%的马铃薯淀粉,加入其质量10倍的温度为60℃的水调成粉浆,然后在温度为95℃的水浴不断搅拌后成淀粉糊;

[0116]

2)配制壳聚糖-海藻酸钠-黄原胶微凝胶,参见实施例4;

[0117]

3)将步骤1)中所得淀粉糊降温至50℃后,与步骤2)中壳聚糖-海藻酸钠-黄原胶微凝胶、食盐和剩余马铃薯淀粉混合,形成均匀光滑的淀粉粉团;

[0118]

4)将步骤3)所得淀粉粉团放入粉条机内,经过挤压成型,在沸水中煮制1min后,捞出放入冷水中冷却2min,然后在4℃冷藏24h,即得薯类鲜湿粉条成品。

[0119]

对比例6

[0120]

本对比例提供一种薯类鲜湿粉条的制备方法,所述薯类鲜湿粉条由如下重量份的成分制备而成:马铃薯淀粉70份、明矾0.2份、食盐0.5份和水。制备方法包括如下步骤:

[0121]

1)先取10%的马铃薯淀粉,加入其质量10倍的温度为60℃的水调成粉浆,然后在温度为95℃的水浴不断搅拌后成淀粉糊;

[0122]

2)将步骤1)中所得淀粉糊降温至50℃后,与明矾、食盐和剩余马铃薯淀粉混合,形成均匀光滑的淀粉粉团;

[0123]

3)将步骤2)所得淀粉粉团放入粉条机内,经过挤压成型,在沸水中煮制1min后,捞

出放入冷水中冷却2min,然后在4℃冷藏24h,即得薯类鲜湿粉条成品。

[0124]

实施例7

[0125]

本实施例提供一种薯类鲜湿粉条的制备方法,所述薯类鲜湿粉条由如下重量份的成分制备而成:马铃薯淀粉40份、木薯淀粉30份、壳聚糖-海藻酸钠-黄原胶微凝胶15份、食盐0.5份和水。制备方法包括如下步骤:

[0126]

1)先取10%的马铃薯淀粉,加入其质量10倍的温度为55℃的水调成粉浆,然后在温度为98℃的水浴不断搅拌后成淀粉糊;

[0127]

2)配制壳聚糖-海藻酸钠-黄原胶微凝胶,参见实施例4;

[0128]

3)将步骤1)中所得淀粉糊降温至50℃后,与步骤2)中壳聚糖-海藻酸钠-黄原胶微凝胶、食盐和剩余淀粉(马铃薯和木薯淀粉)混合,形成均匀光滑的淀粉粉团;

[0129]

4)将步骤3)所得淀粉粉团放入粉条机内,经过挤压成型,在沸水中煮制1min后,捞出放入冷水中冷却2min,然后在4℃冷藏24h,即得薯类鲜湿粉条成品。

[0130]

对比例7

[0131]

本对比例提供一种薯类鲜湿粉条的制备方法,所述薯类鲜湿粉条由如下重量份的成分制备而成:马铃薯淀粉40份、木薯淀粉30份、明矾0.2份、食盐0.5份和水。制备方法包括如下步骤:

[0132]

1)先取10%的马铃薯淀粉,加入其质量10倍的温度为55℃的水调成粉浆,然后在温度为98℃的水浴不断搅拌后成淀粉糊;

[0133]

2)将步骤1)中所得淀粉糊降温至50℃后,与明矾、食盐和剩余淀粉(马铃薯和木薯淀粉)混合,形成均匀光滑的淀粉粉团;

[0134]

3)将步骤2)所得淀粉粉团放入粉条机内,经过挤压成型,在沸水中煮制1min后,捞出放入冷水中冷却2min,然后在4℃冷藏24h,即得薯类鲜湿粉条成品。

[0135]

实施例8

[0136]

本实施例提供一种薯类鲜湿粉条的制备方法,所述薯类鲜湿粉条由如下重量份的成分制备而成:甘薯淀粉75份、壳聚糖-蛋清蛋白-谷朊蛋白微凝胶15份、食盐0.5份和水。制备方法包括如下步骤:

[0137]

1)先取10%的甘薯淀粉,加入其质量10倍的温度为55℃的水调成粉浆,然后在温度为98℃的水浴不断搅拌后成淀粉糊;

[0138]

2)配制15份壳聚糖-蛋清蛋白-谷朊蛋白微凝胶:先将壳聚糖、蛋清蛋白与谷朊蛋白按1:3:3的质量比混匀,然后将混合物与水按g:ml=1:15的比例混匀,在转速为100r/min的条件下常温搅拌12h后得多糖-蛋白复合微凝胶:

[0139]

3)将步骤1)中所得淀粉糊降温至50℃后,与步骤2)中壳聚糖-蛋清蛋白-谷朊蛋白微凝胶、食盐和剩余甘薯淀粉混合,形成均匀光滑的淀粉粉团;

[0140]

4)将步骤3)所得淀粉粉团放入粉条机内,经过挤压成型,在沸水中煮制1min后,捞出放入冷水中冷却2min,然后在4℃冷藏24h,即得薯类鲜湿粉条成品。

[0141]

对比例8

[0142]

本对比例提供一种薯类鲜湿粉条的制备方法,所述薯类鲜湿粉条由如下重量份的成分制备而成:甘薯淀粉75份、明矾0.2份、食盐0.5份和水。制备方法包括如下步骤:

[0143]

1)先取10%的甘薯淀粉,加入其质量10倍的温度为55℃的水调成粉浆,然后在温

度为98℃的水浴不断搅拌后成淀粉糊;

[0144]

2)将步骤1)中所得淀粉糊降温至50℃后,与明矾、食盐和剩余甘薯淀粉混合,形成均匀光滑的淀粉粉团;

[0145]

3)将步骤2)所得淀粉粉团放入粉条机内,经过挤压成型,在沸水中煮制1min后,捞出放入冷水中冷却2min,然后在4℃冷藏24h,即得薯类鲜湿粉条成品。

[0146]

实施例9

[0147]

本实施例提供一种薯类鲜湿粉条的制备方法,所述薯类鲜湿粉条由如下重量份的成分制备而成:马铃薯淀粉45份、木薯淀粉35份、壳聚糖-蛋清蛋白-谷朊蛋白微凝胶15份、食盐0.5份和水。制备方法包括如下步骤:

[0148]

1)先取10%的马铃薯淀粉,加入其质量10倍的温度为55℃的水调成粉浆,然后在温度为98℃的水浴不断搅拌后成淀粉糊;

[0149]

2)配制15份壳聚糖-蛋清蛋白-谷朊蛋白微凝胶,参见实施例8;

[0150]

3)将步骤1)中所得淀粉糊降温至50℃后,与步骤2)中壳聚糖-蛋清蛋白-谷朊蛋白微凝胶、食盐和剩余淀粉(马铃薯淀粉和木薯淀粉)混合,形成均匀光滑的淀粉粉团;

[0151]

4)将步骤3)所得淀粉粉团放入粉条机内,经过挤压成型,在沸水中煮制1min后,捞出放入冷水中冷却2min,然后在4℃冷藏24h,即得薯类鲜湿粉条成品。

[0152]

对比例9

[0153]

本对比例提供一种薯类鲜湿粉条的制备方法,所述薯类鲜湿粉条由如下重量份的成分制备而成:马铃薯淀粉45份、木薯淀粉35份、明矾0.2份、食盐0.5份和水。制备方法包括如下步骤:

[0154]

1)先取10%的马铃薯淀粉,加入其质量10倍的温度为55℃的水调成粉浆,然后在温度为98℃的水浴不断搅拌后成淀粉糊;

[0155]

2)将步骤1)中所得淀粉糊降温至50℃后,与明矾、食盐和剩余淀粉(马铃薯淀粉和木薯淀粉)混合,形成均匀光滑的淀粉粉团;

[0156]

3)将步骤2)所得淀粉粉团放入粉条机内,经过挤压成型,在沸水中煮制1min后,捞出放入冷水中冷却2min,然后在4℃冷藏24h,即得薯类鲜湿粉条成品。

[0157]

实施例10

[0158]

本实施例提供一种薯类鲜湿粉条的制备方法,所述薯类鲜湿粉条由如下重量份的成分制备而成:马铃薯淀粉75份、蛋清蛋白微凝胶15份、食盐0.5份和水。制备方法包括如下步骤:

[0159]

1)先取10%的马铃薯淀粉,加入其质量10倍的温度为55℃的水调成粉浆,然后在温度为98℃的水浴不断搅拌后成淀粉糊;

[0160]

2)配制15份蛋清蛋白微凝胶:先将蛋清蛋白与水按g:ml=1:10的比例混匀,在转速为100r/min的条件下常温搅拌8h后得蛋白微凝胶:

[0161]

3)将步骤1)中所得淀粉糊降温至50℃后,与步骤2)中蛋清蛋白微凝胶、食盐和剩余甘薯淀粉混合,形成均匀光滑的淀粉粉团;

[0162]

4)将步骤3)所得淀粉粉团放入粉条机内,经过挤压成型,在沸水中煮制1min后,捞出放入冷水中冷却2min,然后在4℃冷藏24h,即得薯类鲜湿粉条成品。

[0163]

对比例10

[0164]

本对比例提供一种薯类鲜湿粉条的制备方法,所述薯类鲜湿粉条由如下重量份的成分制备而成:马铃薯淀粉75份、明矾0.2份、食盐0.5份和水。制备方法包括如下步骤:

[0165]

1)先取10%的马铃薯淀粉,加入其质量10倍的温度为55℃的水调成粉浆,然后在温度为98℃的水浴不断搅拌后成淀粉糊;

[0166]

2)将步骤1)中所得淀粉糊降温至50℃后,与明矾、食盐和剩余甘薯淀粉混合,形成均匀光滑的淀粉粉团;

[0167]

3)将步骤2)所得淀粉粉团放入粉条机内,经过挤压成型,在沸水中煮制1min后,捞出放入冷水中冷却2min,然后在4℃冷藏24h,即得薯类鲜湿粉条成品。

[0168]

对比例11

[0169]

本对比例提供一种薯类鲜湿粉条的制备方法,与实施例1的区别仅在于:删除步骤2),步骤3)中不添加任何物质将淀粉糊与剩余淀粉和水混合制成均匀光滑的淀粉粉团,然后按照步骤4)制备纯甘薯鲜湿粉条。

[0170]

对比例11中无任何添加的纯甘薯鲜湿粉条的横截面微观结构见图5。

[0171]

对比例12

[0172]

本对比例提供一种薯类鲜湿粉条的制备方法,与实施例6的区别仅在于:删除步骤2),步骤3)中不添加任何物质将淀粉糊与剩余淀粉和水混合制成均匀光滑的淀粉粉团,然后按照步骤4)制备纯马铃薯鲜湿粉条。

[0173]

对比例13

[0174]

本对比例提供一种薯类鲜湿粉条的制备方法,与实施例3的区别仅在于:删除步骤2),步骤3)中不添加任何物质将淀粉糊与剩余混合淀粉和水制成均匀光滑的淀粉粉团,然后按照步骤4)制备纯马铃薯-木薯混合鲜湿粉条。

[0175]

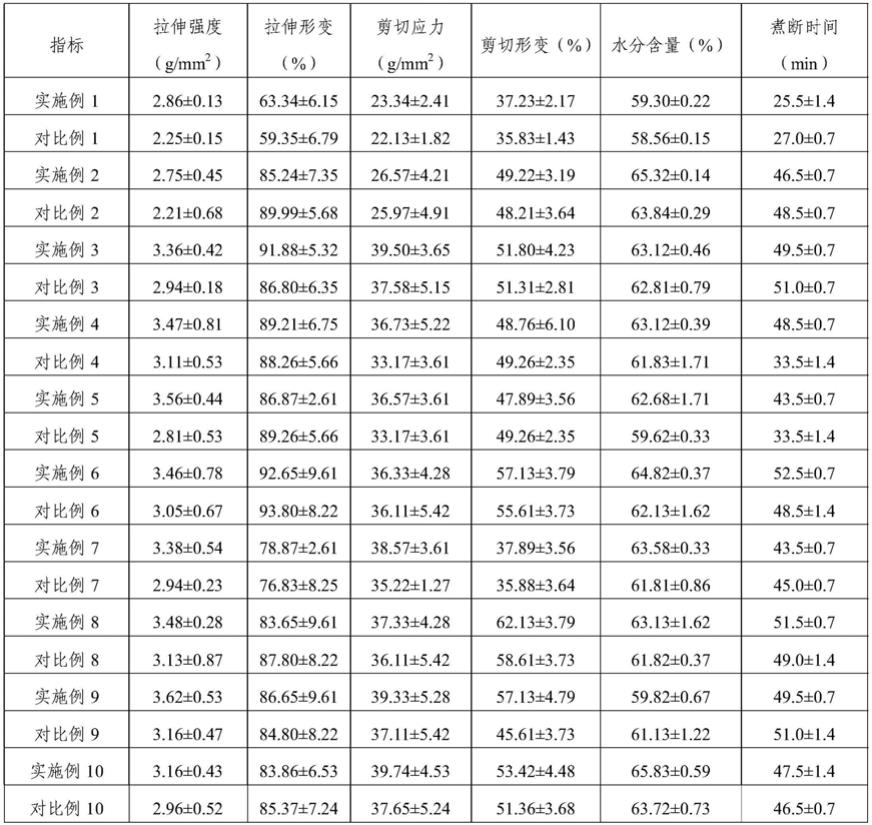

试验例1

[0176]

本试验例测定实施例1~10、对比例1~13所制得的薯类鲜湿粉条的质构指标、水分含量、以及煮断时间(耐煮性),具体操作如下:

[0177]

(1)质构指标

[0178]

各薯类鲜湿粉条的质构指标通过ta-xt2i型物性测试仪测定,主要包括拉伸强度、拉伸形变、剪切强度、剪切形变;

[0179]

拉伸参数的测定条件为:探头间距离10cm,感应力2g,拉伸距离120.00mm;测试前、中、后的速度分别为2.0、0.8和2.0mm/s;计算公式如下:

[0180]

拉伸强度=最大拉力(g)/粉条横截面积(mm

2

)

[0181]

拉伸形变=拉伸距离(mm)/粉条长度(mm)

×

100

[0182]

剪切参数的测定条件为:感应力20g,测试形变90%,测试速度1.7mm/s,测试前后速度均为2.0mm/s;计算公式如下:

[0183]

剪切应力=最大剪切力(g)/粉条横截面积(mm

2

)

[0184]

剪切形变=最大力所在距离(mm)/粉条直径(mm)

×

100

[0185]

(2)水分含量

[0186]

水分含量参考gb5009.3《食品安全国家标准食品中水分的测定》的方法进行测定。

[0187]

(3)煮断时间

[0188]

随机抽取20根约10cm长的薯类鲜湿粉条,放入含有约800ml蒸馏水的1000ml烧杯

中煮沸,在微沸状态下记录煮制时间。

[0189]

测定结果见表1。

[0190]

表1实施例与对比例的薯类鲜湿粉条的质构特性、水分含量和煮断时间

[0191][0192][0193]

由表1可知,实施例1~10的薯类鲜湿粉条的各项质构指标、水分含量、以及断条时间相当于甚至更优于对比例1~10,且远远优于对比例11-13,表明本发明提供的无明矾薯类鲜湿粉条的品质相当于或更优于添加明矾后的薯类鲜湿粉条。而且本发明提供的多糖-蛋白复合微凝胶同时使用可以明显提高薯类鲜湿粉条的煮断时间(耐煮性)。

[0194]

综上,采用本发明提供的添加多糖微凝胶、蛋白微凝胶或多糖-蛋白复合微凝胶的方法能够显著改善薯类鲜湿粉条的品质,是一种较好地提升薯类鲜湿粉条品质的方法,且该方法操作简单、稳定性高,适宜产业化推广。

[0195]

实施例11

[0196]

本实施例考察了微凝胶添加量对薯类鲜湿粉条拉伸强度、耐煮性变化的影响,所述薯类鲜湿粉条由如下重量份的成分制备而成:马铃薯淀粉75份、壳聚糖-海藻酸钠微凝胶

5-20份、食盐0.5份和水。制备方法包括如下步骤:

[0197]

1)先取10%的马铃薯淀粉,加入其质量10倍的温度为55℃的水调成粉浆,然后在温度为98℃的水浴不断搅拌后成淀粉糊;

[0198]

2)分别配制5、9、13、15、20份壳聚糖-海藻酸钠微凝胶:先分别称取0.25g、0.45g、0.65g、0.75g、1.0g壳聚糖和海藻酸钠(壳聚糖、海藻酸钠的质量比为1:1),将多糖与水按g:ml=1:20的比例混匀,在转速为100r/min的条件下常温搅拌8h后得多糖微凝胶;

[0199]

3)将步骤1)中所得淀粉糊降温至50℃后,与步骤2)中各多糖微凝胶、食盐和剩余马铃薯淀粉混合,形成均匀光滑的淀粉粉团;

[0200]

4)将步骤3)所得淀粉粉团放入粉条机内,经过挤压成型,在沸水中煮制1min后,捞出放入冷水中冷却2min,然后在4℃冷藏24h,即得薯类鲜湿粉条成品。

[0201]

对上述所得薯类鲜湿粉条进行拉伸特性及耐煮性测试,结果如图6和图7所示。可以看出,随着多糖微凝胶添加量的增大,薯类鲜湿粉条的拉伸强度和耐煮性均呈现先增大后减小的趋势,可见当添加量超过一定范围之后,薯类鲜湿粉条品质下降,因此,微凝胶的添加量应控制在一定范围内为宜。

[0202]

虽然,上文中已经用一般性说明及具体实施方案对本发明作了详尽的描述,但在本发明基础上,可以对之做一些修改或改进,这对本领域技术人员而言是显而易见的。因此,在不偏离本发明精神的基础上所做的这些修改或改进,均属于本发明要求保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1