差压式气体质量流量的计算方法与流量计与流程

[0001]

本发明涉及流体测量技术领域,尤其是涉及一种差压式气体质量流量的计算方法与流量计。

背景技术:

[0002]

差压式流量计是基于流体的节流原理,在节流装置探杆的探头面对流体方向的表面开设有高压孔,相对的,在探头远离流体方向的表面开设有低压孔,当流体经过探杆时,两个孔中会产生与流量成比例的差压,通过引压导管将其传送至差压变送器,再结合其他参数(压力与温度等),最终通过相关算法计算得到质量流量并转换为标准电信号。

[0003]

在现有技术中,受到算法的限制,流量计的节流装置是根据用户管径定制的,难以通用于其它不同管径,难以适用于不同管径的气体瞬时质量流量的测量,通用性较差;且现有的流量计将量程范围分为多个范围,而不是用户要求的流量范围,这会导致产品指定的流量范围可能远远大大于用户指定的流量范围,从而降低了流量计的测量精度。

技术实现要素:

[0004]

本发明提供一种差压式气体质量流量的计算方法与差压式气体质量流量计,只用一段100mm单孔匀速管测量25~6000mm管道的气体质量流量,使用与当下传统计算方法完全不同的算法和思路,快速准确方便计算各种气体的质量瞬时流量。

[0005]

为了解决上述技术问题,本发明实施例提供了一种差压式气体质量流量的计算方法,包括:

[0006]

基于待测管道的额定压力、额定流速、预置的等效管道直径与最大流量之间的双对数关系确定所述待测管道对应的最大流量,应当说明的是,额定压力和流速肯定比管道压力和流速大,所以管道的最大流量只与等效管径有关,与其它无关。

[0007]

接收所述待测管道的工艺参数;其中,所述工艺参数至少包括被测介质的标况密度、用户给定的刻度/最大流量和流量单位;

[0008]

在移动终端中,基于所述最大流量、所述工艺参数、特定的第一常数和第二常数,计算生成所述待测管道的流量系数。流量系数与设计压力和温度无关,只与被测气体标况密度和用户指定的最大流量有关,这就是本发明中的算法的独到之处,此外,由于流量系数是在移动终端中完成计算,不同于大多数仪表,几乎所有的参数都是在仪表的菜单输入,所有的计算都是在仪表中完成。

[0009]

接收所述待测管道的实时测量过程参数;其中,所述过程参数至少包括流体流过节流装置时产生的差压值、节流装置高压侧的压力值、温度敏感元件(如热电阻)插在探杆的高压孔里以测量介质温度;应当说明的是,工艺参数是指设计院在设计规格书上给出的参数,如设计压力/设计温度;过程参数是指现场运行时的参数,如工况压力/工况温度。

[0010]

在差压式气体质量流量计中,基于检测到的目标节流装置产生的差压值、测量出的介质温度值、目标节流装置产生的压力值、所述流量系数,以及预置的气体瞬时质量流量

计算公式,在变送器中计算所述待测管道内的气体瞬时质量流量。

[0011]

作为其中一种优选方案,在所述基于待测管道的额定压力、额定流速、预置的等效管道直径与最大流量之间的对数关系确定所述待测管道对应的最大流量的步骤之前,还包括:

[0012]

以所述待测管道的直径确定差压式气体质量流量计探头插入的方式和结构,并生成对应的等效管道直径,其目的是将算法和应用推广到(25~100)mm和大于100mm的管径。

[0013]

作为其中一种优选方案,所述以所述待测管道的直径确定差压式气体质量流量计探头插入的方式的步骤,具体包括:

[0014]

当所述待测管道的直径大于第一预设阈值,且小于第二预设阈值时,确定差压式气体质量流量计探头插入的方式为满管插入,插入长度与管径相同;

[0015]

当所述待测管道的直径大于所述第二预设阈值时,确定差压式气体质量流量计探头插入的方式为部分插入,插入长度为100mm。

[0016]

作为其中一种优选方案,所述第一预设阈值为25mm,所述第二预设阈值为100mm,也即当所述待测管道的直径大于25mm,小于100mm时,确定差压式气体质量流量计探头插入的方式为满插。

[0017]

作为其中一种优选方案,所述基于待测管道的额定压力、额定流速、预置的等效管道直径与最大流量之间的对数关系确定所述待测管道对应的最大流量的步骤,具体包括:

[0018]

获取等效管道直径上下档对应的最大流量(通过查表能够得到,如80/100mm管径在2mpa(压力)/25m/s(流速)之下的最大流量为2000/3000m3/h,且最初的表格是离散的点,x轴为...300/400/500...,y轴为最大流量...5000/6000/7000...,此外,如果等效管径为350mm,需要管径300/400和5000/6000,来插值计算去350mm对应的最大流量)。

[0019]

根据双对数插值方法获取管道尺寸与最大流量之间的对应关系,计算当前的管径对应的最大流量q

m

(如当下的管径为90mm,用上下二点的对应值进行插值计算);

[0020]

根据下面的公式,即公式(1),计算出流量系数msco,由于只是线性变换,管径与msco也是双对数关系,如图7所示。

[0021]

作为其中一种优选方案,所述预置的最大流量、用户给定的刻度/最大流量与流量系数之间的关系式,具体包括:

[0022][0023]

其中,msco为流量系数,a为第一常数实验数据,b为第二常数实验数据,q

m

为管道的最大流量,q

k

为用户给定的刻度/最大流量,流量单位为用户指定,包括kg/h、m3/h,或者nm3/h,,ρ

d

为介质标况密度。msco和q

m

的计算是在移动终端和远程服务器上计算。

[0024]

作为其中一种优选方案,所述a第一常数实验数据的范围为0.1~0.99。

[0025]

作为其中一种优选方案,所述b第二常数实验数据的范围为4.0~11.0。

[0026]

作为其中一种优选方案,所述预置的气体瞬时质量流量计算公式,具体包括:

[0027][0028]

其中,q

m

为瞬时质量流量(%),其单位随q

k

,msco为流量系数,δp为目标节流装置实时产生的差压值(pa),p

b

为工况压力(kpa),t

b

为工况温度(k)。q

m

瞬时质量流量的计算是在多变量变送器中完成。

[0029]

本发明另一实施例提供了一种差压式气体质量流量计,包括流量计本体;

[0030]

所述流量计本体包括节流装置、引压导管、以及多变量流量变送器;

[0031]

所述节流装置包括探头,所述探头用于在待测管道内,当流体流过时,产生成对应的差压;

[0032]

所述引压导管的输入端与所述探头连接,所述引压导管的输出端与所述多变量流量变送器连接,且所述引压导管用于将所述差压传送至所述多变量流量变送器中的mems差压芯片,以供所述多变量流量变送器生成对应的差压值;

[0033]

压力传感器和温度传感器是所述多变量流量变送器中的一部分,且所述引压导管用于将压力传送至mems压力芯片,以供所述多变量流量变送器生成对应的压力值;

[0034]

所述温度传感器是插在所述引压导管中用于伸到所述待测管道内部,以测量所述待测管道内部的介质温度,将所述介质温度传送至所述多变量流量差压变送器的采集回路。

[0035]

相比于现有技术,本发明实施例的有益效果在于,在算法上打破了国外的技术壁垒,通过构建流量系数这一重要参数,完成和优化了气体质量流量的整个算法,使得差压式气体质量流量计无需根据待测管道的管径差异调整节流装置的尺寸,一根100mm的单对孔匀速管探杆可以适用于25~6000mm范围内任意管径的气体瞬时质量流量测量,提高了流量计的通用性以及现场测量的便捷程度,大大减少了企业的备品备件;同时由于引入新的算法,无需将量程分为多段处理,在满足用户实际测量需求的同时,提高了气体瞬时质量流量的测量精度。

附图说明

[0036]

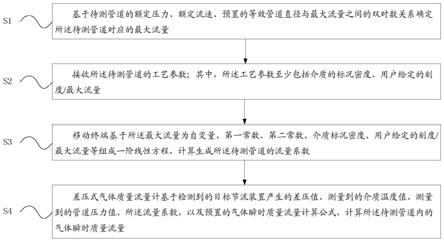

图1是本发明其中一种实施例中的差压式气体质量流量的计算方法的流程示意图;

[0037]

图2是本发明其中一种实施例中的确定所述待测管道对应的最大流量的部分流程示意图;

[0038]

图3是本发明其中一种实施例中的确定探头插入方式的流程示意图;

[0039]

图4是本发明其中一种实施例中的流量计探头满插的结构示意图;

[0040]

图5是本发明其中一种实施例中的流量计探头部分插入的结构示意图;

[0041]

图6是本发明其中一种实施例中的根据对数关系确定对应的最大流量的流程示意图;

[0042]

图7是本发明其中一种实施例中的管道直径与流量系数的关系示意图;

具体实施方式

[0043]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0044]

在本申请描述中,术语“第一”、“第二”、“第三”等仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第

二”、“第三”等的特征可以明示或者隐含地包括一个或者更多个该特征。在本申请的描述中,除非另有说明,“多个”的含义是两个或两个以上。

[0045]

在本申请的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本申请中的具体含义。

[0046]

在本申请的描述中,需要说明的是,除非另有定义,本发明所使用的所有的技术和科学术语与属于本的技术领域的技术人员通常理解的含义相同。本发明中说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明,对于本领域的普通技术人员而言,可以具体情况理解上述术语在本申请中的具体含义。

[0047]

本发明一实施例提供了一种差压式气体质量流量的计算方法,具体的,请参见图1,图1示出为本发明其中一实施例中的差压式气体质量流量的计算方法的流程示意图,其中包括:

[0048]

s1、基于待测管道的额定压力、额定流速、预置的等效管道直径与最大流量之间的双对数关系确定所述待测管道对应的最大流量;

[0049]

s2、接收所述待测管道的工艺参数;其中,所述工艺参数至少包括介质标况密度、用户给定的刻度/最大流量和单位;

[0050]

s3、以所述最大流量为自变量、第一常数、第二常数、介质标况密度、用户给定的刻度/最大流量等组成一阶线性方程,在移动终端上计算生成所述待测管道的流量系数。

[0051]

s4、差压式气体质量流量计基于检测到的目标节流装置产生的差压值、测量到的介质温度值、测量到的管道压力值、所述流量系数,以及预置的气体瞬时质量流量计算公式,在变送器里计算所述待测管道内的气体瞬时质量流量。

[0052]

需要说明的是,连续流体介质在管道的运动过程中,流经管道内预置的节流装置时,其流束将会在节流装置处形成局部的缩径/阻挡状态,从而使流体介质的流速增大。这种状况就会在节流装置前后产生差压。流动介质的流量相对越大,那么在节流装置上产生的差压也会越大。因此,可以通过节流测量装置的差压,经一定算法来相对衡量流经节流装置内流体流量的大小,这就是利用节流装置来具体测定管道内连续流动介质流量的基本原理。

[0053]

在算法上,考虑到国外的诸如德国某公司的产品并未公开其核心算法,发明人在经过大量实验摸索与理论推导后,设计出本发明实施例中的差压式气体质量流量的计算方法,根据采集的现场差压/压力和温度信号,不通过标准传统算法而是围绕流量系数来计算气体瞬时质量流量,其精度与效果能够超过国外公司使用100mm长的匀速管即可测量25~6000mm管道的效果,而本发明提供的气体质量流量的计算方法,已经在国家级标定台进行了工程样机的实验,在dn50/dn80/dn100/dn150/dn200/dn300/dn500型管道进行了验证,证明该算法是有效和正确的,工程样机的测量精度可以达到用户全量程+/-2%r以内,从而打破了国外的技术壁垒,使用与当下传统计算方法完全不同的算法和思路,只用一段100mm单孔匀速管能够测量25~6000mm管道的气体质量流量,提高了差压式气体质量流量计的通用性,而且可以将这技术推广到任何一种巴类探杆。

[0054]

本发明实施例中的差压式气体质量流量的计算方法,首先基于待测管道的额定压力、额定流速、预置的等效管道直径与最大流量之间的对数关系确定所述待测管道对应的最大流量,有了最大流量,再引入用户指定的量程范围和特定的常数等因素,就生成了“流量系数”。流量系数是本发明实施例中至关重要的一个参数,其浓缩了几乎所有测量的必备信息,参数的具体推导过程如下:

[0055]

理论上,计算瞬时质量流量方法是通过伯努利方程,其符合gbt2624标准的质量流量与差压的关系,具体如下:

[0056][0057]

其中,q

m

为质量流量kg/s;k为流出系数,且ζ为目标节流装置阻断系数,ε为气体膨胀系数;s为管道截面积(m2),且s=π*id2/4(id为管道直径);δp为流体在目标节流装置上产生的差压值(pa);ρ

b

为气体工况密度(kg/m3)。

[0058]

理想气体方程具体如下:

[0059]

ρ

b

=ρ

d

*(p

b

*t

d

)/(p

d

*t

b

)

ꢀꢀꢀꢀꢀ

(4)

[0060]

其中,ρ

d

为介质标况密度(kg/nm3),p

d

为设计压力(kpa),p

b

为工况压力(kpa),t

b

为工况温度(k),t

d

为设计温度(k)。

[0061]

综上能够得到气体瞬时质量流量的公式如下:

[0062][0063]

其中,将气体瞬时质量流量q

m

转换为常数部分和变量部分的乘积(q

m

的单位为0%~100%),即上述公式中的为常数部分,为变量部分(传统的算法是将全部计算在积算仪中采样和计算),本发明实施例中的差压式气体质量流量的计算方法,核心思路为将常数部分进行变换到只与等效管径的最大流量等因素有关,从而无需考虑节流装置在不同管径下的结构和截面形状。为实现上述目的,首先需要确定最大流量(根据待测管道的额定压力、额定流速来确定),有了最大流量后,根据预置的最大流量、用户给定的刻度/最大流量与流量系数之间的一阶线性方程,即上述公式(1),进行计算,能够得到新的常数部分,即流量系数,进而达到将常数部分进行变换到只与等效管径的最大流量等因素有关,与节流装置的结构和截面形状无关的目的,产品能够达到仅使用100mm长的单对孔匀速管即可测量25~6000mm管道的效果。

[0064]

优选地,在上述实施例中,请参见图2,图2示出为本发明其中一实施例中的确定所述待测管道对应的最大流量的部分流程示意图,在所述步骤s1:基于待测管道的额定压力、额定流速、预置的等效管道直径与最大流量之间的对数关系确定所述待测管道对应的最大流量之前,还包括:

[0065]

s11、以所述待测管道的直径确定差压式气体质量流量计探头插入的方式,并生成对应的等效管道直径,探杆上只有一对单孔。

[0066]

具体的,请参见图3,图3示出为本发明其中一实施例中的确定探头插入方式的流程示意图,对于步骤s11,以所述待测管道的直径确定差压式气体质量流量计探头插入的方式,具体包括:

[0067]

s111、当所述待测管道的直径大于第一预设阈值,且小于第二预设阈值时,确定差

压式气体质量流量计探头插入的方式为满管插入,插入长度为管道直径;

[0068]

s112、当所述待测管道的直径大于所述第二预设阈值时,确定差压式气体质量流量计探头插入的方式为部分插入,插入长度为100mm。

[0069]

在本实施例中,根据待测管道的直径确定流量计探头的插入方式,包括如上两种插入方式,优选地,所述第一预设阈值为25mm,所述第二预设阈值为100mm(包括壁厚)。具体的,请参见图4与图5(图中id即为管道直径),图4示出为本发明其中一种实施例中的流量计探头满插的结构示意图,图5示出为本发明其中一种实施例中的流量计探头部分插入的结构示意图,如图所示,管道直径为25~100mm的适用于探头满插的方式,管道直径为100~6000mm的适用于探头部分插入的方式,根据不同的插入方式,将插入探杆的面积从截面积中扣除得到等效管径,再根据预置的等效管道直径与最大流量的对数关系确定对应的最大流量,优选地,在获得最大流量的过程中,请参见图6,图6示出为本发明其中一实施例中的根据对数关系确定对应的最大流量的流程示意图,对于步骤s1,其包括:

[0070]

s121、从相应的表格中获取等效管道直径上下档对应的最大流量;

[0071]

s122、根据双对数插值方法获取对应的管道尺寸与最大流量的对应关系,确定对应的最大流量;

[0072]

s123、根据下面的公式计算出msco,由于只是线性变换,管径与msco也是双对数关系,如图7所示。

[0073]

在现有技术中的相关标准和文献中可以查阅到管道直径与最大流量的对数关系表格/曲线后,由于一方面二者的关系与实际介质粘度和管道压力等因素有关,另一方面二者的关系并非完全线性,因此需要采用上述步骤s121和s122,根据不同的等效管道直径进行分段线性化,分段越多,精度将越高。优选地,管径从25mm到600mm可以分10~15段,集中在600mm管径以下,超过600mm管径基本可以认为二者为(对数)线性关系。通过上述步骤s122,二点之间的流量需要进行双对数插值来获取,得到对应的最大流量。最后,根据以最大流量为自变量的一阶线性方程,计算出流量系数。

[0074]

优选地,在上述实施例中,所述预置的最大流量、差压式气体质量流量计压力芯片的量程之比、用户给定的刻度/最大流量与流量系数之间的关系式,具体包括:

[0075][0076]

其中,msco为流量系数,a为第一常数的实验数据,b为第二常数的实验数据,q

m

为管道的最大流量,q

k

为用户给定的刻度/最大流量,q

m

与q

k

有相同的流量单位(kg/h,m3/h或者nm3/h),ρ

d

为介质标况密度。

[0077]

优选地,上述a和b为实验数据,a的取值范围为0.1~0.99;b为第二常数,变化范围为4.0~11.0;q

k

:为用户给定的刻度/最大流量(kg/h,m3/h或者nm3/h),其设定的单位与计算出的流量单位一致。

[0078]

综上所述,在本发明实施例中,流量系数与最大流量关系密切,而最大流量又与管道的额定压力、额定流速、管道直径密切相关,示例性的,请参见图7,图7示出为本发明其中一实施例中的管道直径与流量系数的关系示意图(图中内径即为管道直径id),在实验数据a为0.355,b为8.0的条件下,图中的对数曲线体现了介质为co2,4bar@100℃@最高压力小于7bar@最大流量范围为200nm3/h(图中标号2),m3/h(图中标号3),kg/h(图中标号1)三种流量

单位下,管径从30mm~4000mm所有的管道直径与流量系数的关系。

[0079]

在计算得到流量系数后,即可将流量系数代入预置的气体瞬时质量流量计算公式进行计算,其中预置的气体瞬时质量流量计算公式具体包括:

[0080][0081]

其中,q

m

为瞬时质量流量(%),其单位随qk,msco为流量系数,δp为目标节流装置实时产生的差压值(pa),p

b

为工况压力(kpa),t

b

为工况温度(k)。q

m

瞬时质量流量的计算是在多变量变送器中完成。

[0082]

本发明另一实施例提供了一种差压式气体质量流量计,包括流量计本体;

[0083]

所述流量计本体包括节流装置、引压导管、以及多变量流量变送器;

[0084]

所述节流装置包括探头,所述探头用于在待测管道内,当流体流过时,产生成对应的差压;

[0085]

所述引压导管的输入端与所述探头连接,所述引压导管的输出端与所述多变量流量变送器连接,且所述引压导管用于将所述差压传送至所述多变量流量变送器中的mems差压芯片,以供所述多变量流量变送器生成对应的差压值;

[0086]

压力传感器和温度传感器是所述多变量流量变送器中的一部分,且所述引压导管用于将压力传送至mems压力芯片,以供所述多变量流量变送器生成对应的压力值;

[0087]

所述温度传感器是插在所述引压导管中用于伸到所述待测管道内部,以测量所述待测管道内部的介质温度,将所述介质温度传送至所述多变量流量差压变送器的采集回路。

[0088]

适用于本发明实施例提供的差压式气体质量流量的计算方法的差压式气体质量流量计的工作过程如下:

[0089]

设于现场的差压式气体质量流量计用于采集相关的参数以及对数据的预处理,而关于流量系数的计算则由后台的服务器(优选为云端服务器)执行,终端设备包括手机、平板、笔记本电脑等,且终端设备上设有相应的用户操作界面app,其用于收集和录入相关信息,包括管道信息(直径、壁厚、材质),介质信息(介质名称、标况密度、密度条件)和工艺参数(设计温度/设计压力、满量程、满量程单位等),终端设备通过通信模块将相关信息发送至后台服务器进行处理,由后台服务器计算得到对应的流量系数,再通过通信模块发送至终端设备,由技术人员获取,技术人员仅需要在现场的差压式气体质量流量计中将流量系数输入,即可以根据现场测量的结果,实时修正设计数据,达到精确测量目的,得到最终的气体瞬时质量流量,进而结束现场的调试工序,极大地简化了现场的技术服务。当然,如果安装的管道和参数都已经事先确定,上述工序也可以在产品出厂前预置到差压式气体质量流量计中,从而进一步简化了现场的操作流程。

[0090]

此外,在本发明实施例中,服务器中的处理器可以是中央处理单元(central processing unit,cpu),还可以是其他通用处理器、数字信号处理器(digital signal processor,dsp)、专用集成电路(application specific integrated circuit,asic)、现成可编程门阵列(field-programmable gate array,fpga)或者其他可编程逻辑器件、分立门或者晶体管逻辑器件、分立硬件组件等。

[0091]

服务器中的存储器用于存储上述计算机程序,所述处理器通过运行或执行存储在所述存储器内的计算机程序,以及调用存储在存储器内的数据,实现如上所述的差压式气

体质量流量的计算方法。此外,存储器可以包括高速随机存取存储器,还可以包括非易失性存储器,例如硬盘、内存、插接式硬盘,智能存储卡(smart media card,smc),安全数字(secure digital,sd)卡,闪存卡(flash card)、至少一个磁盘存储器件、闪存器件、或其他易失性固态存储器件。

[0092]

本发明实施例提供的差压式气体质量流量的计算方法与差压式气体质量流量计,有益效果在于,在算法上打破了国外的技术壁垒,通过构建流量系数这一重要参数,完成和优化了气体质量流量的整个算法,使得差压式气体质量流量计无需根据待测管道的管径差异调整节流装置的尺寸,一根100mm的单对孔皮托管探杆可以适用于25~6000mm范围内任意管径的气体瞬时质量流量测量,提高了流量计的应用范围以及现场测量的便捷程度,大大减少了企业的备品备件;同时由于引入新的算法,无需将量程分为多段处理,在满足用户实际测量需求的同时,提高了气体瞬时质量流量的测量精度。

[0093]

以上所述是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1