一种基于三维激光扫描的油气管道外表面腐蚀及凹坑缺陷的自动识别与智能评价方法与流程

[0001]

本发明属于油气管道外表面缺陷识别技术领域,具体涉及一种基于三维激光扫描的油气管道外表面腐蚀及凹坑缺陷的自动识别与智能评价方法。

背景技术:

[0002]

随着油气管道服役时间的增长,腐蚀和机械损伤等原因引起的缺陷不断加剧,严重时会造成穿孔泄漏等失效问题,进而可能引发火灾爆炸、人员伤亡等恶性事故,管道的安全运行面临严峻挑战。

[0003]

对管道缺陷进行及时采取防护措施是油气管道安全管理的一项重要内容。在实际应用中,传统的管道外表面缺陷评价方法首先在现场对埋地管道开挖,发现缺陷点后采用人工画网格的方式测量缺陷尺寸,依据有关规程进行定量计算和级别评定。

[0004]

但传统的缺陷检测手段无法对管道外表缺陷的几何尺寸进行精确测量,从而影响管道安全级别评定和剩余寿命估算的准确性;另外由于缺陷采用人工测量,现场采集数据时间较长,时效性差,而且开挖后需要及时进行覆土,否则管道长时间裸露会带来一定的安全隐患。

[0005]

因此,提出一种基于三维激光扫描的油气管道外表面腐蚀及凹坑缺陷的自动识别与智能评价方法,就显得尤为重要。

技术实现要素:

[0006]

本发明的目的在于克服上述不足,提供一种基于三维激光扫描的油气管道外表面腐蚀及凹坑缺陷的自动识别与智能评价方法。

[0007]

这种基于三维激光扫描的油气管道外表面腐蚀及凹坑缺陷的自动识别与智能评价方法,包括如下步骤:

[0008]

步骤1、对管道外表面存在缺陷的部位进行扫描,采集管道缺陷三维点云数据,将管道缺陷三维点云数据传输到计算机中显示出管道缺陷的三维模型:管道缺陷类型包括腐蚀缺陷和凹陷缺陷;腐蚀缺陷分为单一腐蚀缺陷、组合腐蚀缺陷、均匀腐蚀缺陷和局部腐蚀缺陷;

[0009]

步骤2、将管道缺陷三维模型进行轴向剖面或环向剖面;在剖面中将管道缺陷分为轻度层级、中度层级和重度层级;以管道缺陷深度作为变量,使用渐变颜色标记管道缺陷层级边界轮廓,建立缺陷平面云图,直观地展示管道缺陷严重程度;并识别管道缺陷是凹陷缺陷还是腐蚀缺陷;若管道缺陷属于腐蚀缺陷,则执行步骤3;若管道缺陷属于凹陷缺陷,则执行步骤4;

[0010]

步骤3、若管道缺陷是腐蚀缺陷,在管道缺陷的三维模型中,以一定像素识别轻度层级、中度层级和重度层级管道缺陷的边界轮廓;精确测量单个管体腐蚀缺陷的轴向投影长度l、环向展开宽度w、最大深度h、壁厚、不规则缺陷面积s、环向缺陷的起始角度θ

1

和终点

角度θ

2

,并记录所在位置;其中壁厚包括平均壁厚t

av

、环向壁厚t

c

和轴向壁厚t

x

;并进一步判别该腐蚀缺陷是单一腐蚀缺陷或组合腐蚀缺陷,还是均匀腐蚀缺陷或局部腐蚀缺陷;

[0011]

步骤4,若管道缺陷是凹陷缺陷,则识别凹陷缺陷的曲率半径、长度、宽度和深度;计算凹陷处的最大允许运行应力。

[0012]

作为优选,步骤3具体包括如下步骤:

[0013]

步骤3.1.根据环向缺陷的起始角度θ

1

和终点角度θ

2

,通过三维点云数据将管道缺陷判别为单个管体腐蚀缺陷或组合型腐蚀缺陷;若两个缺陷之间的间距且两个缺陷之间的角间距则管道缺陷为组合腐蚀缺陷;在管道缺陷的俯视图中投影确定缺陷的角度,相邻缺陷的环向角间距在之间,将环向角间距内的所有缺陷全部投影于轴向线上;若相邻缺陷有重叠部分,则将其记为一个缺陷;其中d为管道直径,t为管道实际厚度,ll为缺陷的间距,φ为相邻缺陷之间的环向角度间距;测量出组合缺陷中各缺陷的长度和最大深度,并通过排列组合法,对组合缺陷进行评价;

[0014]

步骤3.2、若两个缺陷之间的间距或两个缺陷之间的角间距则管道缺陷为单一腐蚀缺陷;其中d为管道直径,t为管道实际厚度,ll为缺陷的间距,φ为相邻缺陷之间的环向角度间距;

[0015]

步骤3.3、排除缺陷处三维点云数据中的极端值,取剩余三维点云数据的深度,计算缺陷深度平均值得到平均测量厚度t

s

:

[0016][0017]

上式中,t为管道实际厚度,为缺陷深度平均值;计算变异系数:

[0018]

cov=测量厚度的标准差/t

s

[0019]

上式中,cov为变异系数;若变异系数cov在10%以内,则采用ptr评价法评价该腐蚀缺陷是均匀腐蚀缺陷还是局部腐蚀缺陷;若变异系数cov在10%~20%以内,则采用ctp评价法评价该腐蚀缺陷是均匀腐蚀缺陷还是局部腐蚀缺陷;若变异系数cov在20%以上,则采用局部腐蚀评价法评价该腐蚀缺陷是均匀腐蚀缺陷还是局部腐蚀缺陷。

[0020]

作为优选,步骤4具体包括如下步骤:

[0021]

步骤4.1、在通过凹陷缺陷的轴向截面上,确定管道外表面凹陷部位的曲率半径为r

1

,管道曲率方向和初始表面的曲率方向相同时r

1

是正数,管道曲率方向和初始表面的曲率方向相反时r

1

是负数;在通过凹陷缺陷的横截面上,确定凹陷的曲率半径为r

2

,r

2

通常为负;

[0022]

步骤4.2、计算环向弯曲应变、轴向弯曲应变、轴向薄膜应变、凹陷内表面合成应变和凹陷外表面合成应变:

[0023]

[0024][0025][0026][0027][0028]

上式中,ε

1

为环向弯曲应变;ε

2

为轴向弯曲应变;ε

3

为轴向薄膜应变;ε

i

为凹陷内表面合成应变;ε

o

为凹陷外表面合成应变;t为管道壁厚,单位为mm;r

0

为管道的初始半径,单位为mm;r

1

为管道横截面凹陷的曲率半径,单位为mm;r

2

为管道轴向凹陷的曲率半径,单位为mm;d为凹陷的深度,单位为mm;l为凹陷的轴向长度,单位为mm;

[0029]

步骤4.3、取ε

i

和ε

o

中较大值作为凹陷处的最大允许运行应力。

[0030]

作为优选,步骤1中利用手持式三维激光扫描仪对管道外表面进行扫描。

[0031]

作为优选,步骤3中测量壁厚时,建立标准样模型,在缺陷范围内,以最深点为中心,测量轴向平均剩余厚度与环向平均剩余厚度,测量壁厚时,每个方向的测量间距为:

[0032]

测量间距=min(0.36*(管道内径*最小剩余壁厚)

0.5

,2t)

[0033]

上式中,t为公称壁厚;测量壁厚时每个方向上至少要测5个点。

[0034]

作为优选,步骤3中识别轻度层级、中度层级和重度层级管道缺陷的边界轮廓的像素为0.02mm

×

0.02mm。

[0035]

本发明的有益效果是:传统评价方法需耗时1-2个工作日,本发明可实现对管道缺陷快速评价。针对传统人工画网格自定义的测量方式存在的测量误差,本发明能够自动识别缺陷,提高测量精度,保证评价的准确性。根据评价标准要求,自定义程序自动判别确定组合腐蚀或单一腐蚀,自动判别均匀腐蚀或局部腐蚀,从而可以快速匹配合适的缺陷评价标准。本发明可以应用拓展于其他领域,如电厂管道、特种压力设备、风机叶片的外表面腐蚀或凹陷的缺陷快速准确测量评价,通过三维激光扫描技术精确识别缺陷特征参数后,根据相关的行业、国家或国际标准作为评判依据并程序化,对缺陷进行快速评价。

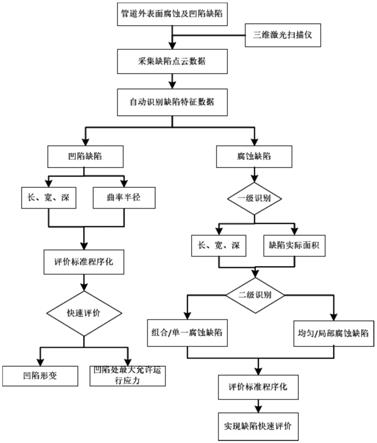

附图说明

[0036]

图1为基于三维激光扫描的油气管道外表面腐蚀及凹坑缺陷的自动识别与智能评价方法的流程图;

[0037]

图2为传统人工画网格示意图;

[0038]

图3为采用本发明进行智能识别的示意图;

[0039]

图4为通过排列组合法对组合缺陷进行评价的示意图;

[0040]

图5为凹陷缺陷的曲率半径正负判别示意图,其中字母a表示曲面的轴线方向。

具体实施方式

[0041]

下面结合实施例对本发明做进一步描述。下述实施例的说明只是用于帮助理解本发明。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以对本发明进行若干改进和修饰,这些改进和修饰也落入本发明权利要求的保护范围

内。

[0042]

一种基于三维激光扫描的油气管道外表面腐蚀及凹坑缺陷的自动识别与智能评价方法,能够自动准确测量油气管道外表面腐蚀及凹坑缺陷特征参数,实现快速缺陷评价。根据国内相关标准规范中的缺陷评价方法,将评价标准程序化,通过所获取的参数,在线快速判断管道外表面缺陷类型以及快速分析缺陷造成的影响。

[0043]

一种基于三维激光扫描的油气管道外表面腐蚀及凹坑缺陷的自动识别与智能评价方法,包括但不限于如下步骤:

[0044]

步骤1、利用手持式三维激光扫描仪对管道外表面存在缺陷的部位进行扫描,采集管道缺陷三维点云数据,将管道缺陷三维点云数据传输到计算机中显示出管道缺陷的三维模型:管道缺陷类型包括腐蚀缺陷和凹陷缺陷;腐蚀缺陷分为单一腐蚀缺陷、组合腐蚀缺陷、均匀腐蚀缺陷和局部腐蚀缺陷;

[0045]

步骤2、将管道缺陷三维模型进行轴向剖面或环向剖面;在剖面中将管道缺陷分为轻度层级、中度层级和重度层级;以管道缺陷深度作为变量,使用渐变颜色标记管道缺陷层级边界轮廓,建立缺陷平面云图,直观地展示管道缺陷严重程度;并识别管道缺陷是凹陷缺陷还是腐蚀缺陷;若管道缺陷属于腐蚀缺陷,则执行步骤3;若管道缺陷属于凹陷缺陷,则执行步骤4;

[0046]

步骤3、若管道缺陷是腐蚀缺陷,在管道缺陷的三维模型中,以0.02mm

×

0.02mm像素识别轻度层级、中度层级和重度层级管道缺陷的边界轮廓;精确测量单个管体腐蚀缺陷的轴向投影长度l、环向展开宽度w、最大深度h、壁厚、不规则缺陷面积s、环向缺陷的起始角度θ

1

和终点角度θ

2

,并记录所在位置;其中壁厚包括平均壁厚t

av

、环向壁厚t

c

和轴向壁厚t

x

;并进一步判别该腐蚀缺陷是单一腐蚀缺陷或组合腐蚀缺陷,还是均匀腐蚀缺陷或局部腐蚀缺陷;测量壁厚时,建立标准样模型,在缺陷范围内,以最深点为中心,测量轴向平均剩余厚度与环向平均剩余厚度,测量壁厚时,每个方向的测量间距为:

[0047]

测量间距=min(0.36*(管道内径*最小剩余壁厚)

0.5

,2t)

[0048]

上式中,t为公称壁厚;测量壁厚时每个方向上至少要测5个点。

[0049]

步骤3.1.根据环向缺陷的起始角度θ

1

和终点角度θ

2

,通过三维点云数据将管道缺陷判别为单个管体腐蚀缺陷或组合型腐蚀缺陷;若两个缺陷之间的间距且两个缺陷之间的角间距则管道缺陷为组合腐蚀缺陷;在管道缺陷的俯视图中投影确定缺陷的角度,相邻缺陷的环向角间距在之间,将环向角间距内的所有缺陷全部投影于轴向线上;若相邻缺陷有重叠部分,则将其记为一个缺陷;其中d为管道直径,t为管道实际厚度,ll为缺陷的间距,φ为相邻缺陷之间的环向角度间距;测量出组合缺陷中各缺陷的长度和最大深度;

[0050]

并通过排列组合法,对组合缺陷进行评价:如图4所示,假设有4个缺陷,则相邻相互作用的情况为10种,多个相互作用的缺陷内部,所有单一腐蚀缺陷以及所有相邻缺陷组合都已考虑,以确定最小的预测抵抗压力。组合缺陷通过单一腐蚀缺陷评估使用总长度(包括间距)与有效深度(组合缺陷的最大深度)。

[0051]

步骤3.2、若两个缺陷之间的间距或两个缺陷之间的角间距则管道缺陷为单一腐蚀缺陷;其中d为管道直径,t为管道实际厚度,ll为缺陷的间距,φ为相邻缺陷之间的环向角度间距;

[0052]

步骤3.3、排除缺陷处三维点云数据中的极端值,取剩余三维点云数据的深度,计算缺陷深度平均值得到平均测量厚度t

s

:

[0053][0054]

上式中,t为管道实际厚度,为缺陷深度平均值;计算变异系数:

[0055]

cov=测量厚度的标准差/t

s

[0056]

上式中,cov为变异系数;若变异系数cov在10%以内,则采用ptr评价法评价该腐蚀缺陷是均匀腐蚀缺陷还是局部腐蚀缺陷;若变异系数cov在10%~20%以内,则采用ctp评价法评价该腐蚀缺陷是均匀腐蚀缺陷还是局部腐蚀缺陷;若变异系数cov在20%以上,则采用局部腐蚀评价法评价该腐蚀缺陷是均匀腐蚀缺陷还是局部腐蚀缺陷。

[0057]

步骤4,若管道缺陷是凹陷缺陷,则识别凹陷缺陷的曲率半径、长度、宽度和深度;计算凹陷处的最大允许运行应力;

[0058]

步骤4.1、在通过凹陷缺陷的轴向截面上,确定管道外表面凹陷部位的曲率半径为r

1

,管道曲率方向和初始表面的曲率方向相同时r

1

是正数,管道曲率方向和初始表面的曲率方向相反时r

1

是负数;在通过凹陷缺陷的横截面上,确定凹陷的曲率半径为r

2

,r

2

通常为负;

[0059]

步骤4.2、计算环向弯曲应变、轴向弯曲应变、轴向薄膜应变、凹陷内表面合成应变和凹陷外表面合成应变:

[0060][0061][0062][0063][0064][0065]

上式中,ε

1

为环向弯曲应变;ε

2

为轴向弯曲应变;ε

3

为轴向薄膜应变;ε

i

为凹陷内表面合成应变;ε

o

为凹陷外表面合成应变;t为管道壁厚,单位为mm;r

0

为管道的初始半径,单位为mm;r

1

为管道横截面凹陷的曲率半径,单位为mm;r

2

为管道轴向凹陷的曲率半径,单位为mm;d为凹陷的深度,单位为mm;l为凹陷的轴向长度,单位为mm;

[0066]

步骤4.3、取ε

i

和ε

o

中较大值作为凹陷处的最大允许运行应力。

[0067]

根据sy/t 6477-2017标准,均匀腐蚀缺陷评价方法和判据为:

[0068]

一级评价:可选择点测厚法(ptr)或危险厚度截面法(ctp)对缺陷进行评价;

[0069]

a、点测厚法(ptr):

[0070]

计算最小要求壁厚t

min

,薄壁(直径壁厚比大于10)直管采用下式计算,厚壁管(直径壁厚比小于10)。通常情况下,不存在腐蚀裕量,t

min

与管道设计壁厚或公称壁厚一致。

[0071][0072]

上式中:p为管道设计压力,单位为mpa;d为管道直径,单位为mm;f为管道设计系数,无量纲;σ

y

为管材屈服强度,单位为mpa;φ为焊缝系数,无量纲;根据检测区域壁厚测量结果,确定最小壁厚t

mm

和平均壁厚t

am

;如果壁厚的变异系数cov不大于10%,则若满足以下两个判据:

[0073]

t

am-fca≥t

min

[0074]

t

mm-fca≥max[0.5t

min

,t

lim

],

[0075]

t

lim

=max[0.2t,2.5mm]

[0076]

则均匀腐蚀缺陷可以接受,如果均匀腐蚀不可以接受,进入二级评价(ptr);如果变异系数cov大于10%,则选择一级评价的危险厚度截面法(ctp);

[0077]

b、危险厚度截面法(ctp):

[0078]

计算最小要求壁厚t

min

:

[0079][0080]

上式中:p为管道设计压力,单位为mpa;d为管道直径,单位为mm;f为管道设计系数,无量纲;σ

y

为管材屈服强度,单位为mpa;φ为焊缝系数,无量纲;计算中间参量t

c

:

[0081]

t

c

=t-loss-fca

[0082]

上式中:t为管道设计壁厚,单位为mm;loss为管道均匀减薄厚度,单位为mm;fca为未来腐蚀裕量,单位为mm。现有管道不考虑fca,此时t

c

为远离缺陷处管道的实际壁厚。计算均厚长度l:

[0083][0084]

上式中:q为中间变量,无量纲;d

i

为管道内径,单位为mm;t

c

为远离缺陷处管道的实际壁厚;

[0085]

若r

t

<rsfa,则式中:rsfa为许用剩余强度因子,一般取0.9;若r

t

≥rsfa,则q=50。计算ctp上l长度范围内的平均厚度,l的中点位于ctp上的最小壁厚点,轴向ctp得到平均厚度依环向ctp得到平均厚度壁厚测量时,每个方向推荐的检测间距为且至少测5个点。

[0086]

评价均匀腐蚀的可接受性:若以下三个判据都满足:

[0087][0088][0089]

t

mm-fca≥max[0.5t

min

,t

lim

],t

lim

=max[0.2t,2.5mm]

[0090]

则均匀腐蚀缺陷可以接受;如果不能满足,进入二级评价(ctp)。上式中,为依

环向ctp得到的平均厚度,为轴向ctp得到的平均厚度;fca为未来腐蚀裕量,单位为mm;t

min

为最小要求壁厚。

[0091]

二级评价:

[0092]

a、点测厚法(ptr):

[0093]

如果壁厚的变异系数cov大于10%,则进入危险厚度截面法(ctp);否则进行以下操作:若满足以下两个判据:

[0094]

t

am-fca≥rsfa

×

t

min

[0095]

t

mm-fca≥max[0.5t

min

,t

lim

],

[0096]

t

lim

=max[0.2t,2.5mm]

[0097]

上式中,fca为未来腐蚀裕量,单位为mm;t

min

为最小要求壁厚;rsfa为许用剩余强度因子;t

am

为平均壁厚;则在当前工作压力下,均匀腐蚀缺陷可以接受;否则,缺陷不可以接受,进入下一步。

[0098]

计算管道最大允许工作压力mawpr:

[0099][0100]

上式中,fca为未来腐蚀裕量,单位为mm;t

min

为最小要求壁厚;t

am

为平均壁厚;rsfa为许用剩余强度因子;mawp为管道设计压力,若计算值mawpr大于mawp,则取mawpr=mawp。

[0101]

b、危险厚度截面法(ctp)

[0102]

评价均匀腐蚀缺陷的可接受性,若以下三个判据都满足:

[0103]

1)

[0104]

2)

[0105]

3)

[0106]

则均匀腐蚀缺陷可以接受;否则进入下一步;上式中为依环向ctp得到的平均厚度,为轴向ctp得到的平均厚度;fca为未来腐蚀裕量,单位为mm;t

min

为最小要求壁厚;rsfa为许用剩余强度因子;

[0107]

计算管道降压后最大允许工作压力mawpr:

[0108][0109]

上式中为依环向ctp得到的平均厚度,为轴向ctp得到的平均厚度;fca为未来腐蚀裕量,单位为mm;t

min

为最小要求壁厚;rsfa为许用剩余强度因子。

[0110]

根据sy/t 6477-2017标准,均匀腐蚀缺陷评价方法和判据为:

[0111]

在不考虑附加载荷作用的条件下,含局部金属损失缺陷管道的评价程序。如果局部损失缺陷不能接受,可以应用本发明的方法建立新的最大允许压力mawpr。

[0112]

一级评价:

[0113]

计算中间变量t

c

;计算剩余壁厚比r

t

和λ:

[0114][0115][0116]

上式中,t

min

为最小要求壁厚;fca为未来腐蚀裕量,t

c

为中间变量,d

i

为管道内径,单位为mm;s为缺陷轴向长度;检查缺陷极限尺寸;如果以下条件均满足:

[0117]

r

t

≥0.2

[0118]

t

mm-fca≥2.5mm

[0119][0120]

则进入下一步,否则缺陷不能通过一级评价;其中r

t

为剩余壁厚比,fca为未来腐蚀裕量,t

min

为最小要求壁厚,d

i

为管道内径,t

c

为中间变量,l

msd

为缺陷距离管道不连续处的距离,常见的管道不连续处包括角焊缝、三通支管、法兰等。

[0121]

根据当前原理缺陷处的管道壁厚确定管道最大允许工作压力mawp,通常为管道设计压力;依据下述等式计算剩余壁厚比r

t

:

[0122][0123]

其中:

[0124][0125]

当λ>20时,计算m

t

采用λ=20。其中rsfa为许用剩余强度因子。

[0126]

若计算得到的r

t

大于0.354<λ<20计算得到的r

t

,则该缺陷在当前运行压力下可以接受;反之则该缺陷在当前运行压力下不可以接受。如果缺陷在当前运行压力下不可以接受,根据下式计算rsf:

[0127][0128]

上式中,rsfa为许用剩余强度因子,r

t

为剩余壁厚比,

[0129]

如果rsf>=rsfa,则该局部腐蚀在管道最大允许工作压力mawp下仍可以接受;反之则按照下式计算mawpr:

[0130][0131]

局部金属损失缺陷在mawpr下可以接受。

[0132]

二级评价:

[0133]

检查缺陷极限尺寸。如果均满足以下条件

[0134]

r

t

≥0.2

[0135]

t

mm-fca≥2.5mm

[0136][0137]

则进入下一步,否则缺陷不能通过二级评价;其中r

t

为剩余壁厚比,t

min

为最小要求壁厚;fca为未来腐蚀裕量,l

msd

为缺陷距离管道不连续处的距离,常见的管道不连续处包括角焊缝、三通支管、法兰等。d

i

为管道内径,t

c

为中间变量。

[0138]

计算或确定无缺陷时管道的最大允许工作压力mawp,通常为设计压力。计算轴向危险厚度截面的剩余强度因子rsf。对第一个轴向ctp,输入剩余壁厚最小节点的剩余壁厚值t

mmi

,以该节点为起始评估点;输入该ctp子截面的金属损失长度s

i

,计算该截面的金属损失面积a

i

和原始金属面积a

0i

:

[0139][0140][0141]

计算该子截面的剩余强度因子rsf

i

:

[0142][0143][0144][0145]

完成第一个子截面评估后,依次完成该ctp其余子截面的评估,找出计算得到的rsf

i

的最小值,即为当前轴向ctp的rsf。对缺陷其他轴向ctp进行同样评估并找出各自的rsf。该缺陷所有轴向ctp全部评估完成后,找出用于局部金属损失评价的rsf的最小值。

[0146]

评价轴向缺陷尺寸的可接受性。若rsf≥rsfa,该金属局部腐蚀在管道的最大允许工作压力mawp下可以接受;如果rsf<rsfa,根据该金属局部腐蚀在mawpr下可以接受。

[0147]

传统人工画网格随机任取至少15个点计算cov,并且人工画网格的精度不高,而本发明中将缺陷按照0.02mm的精度进行智能识别,并剔除5%的极值,利用其余95%的点计算cov进行对比,减小测量误差,得到更为精确的cov值,从而能够正确快速判断是均匀腐蚀缺

陷或单一腐蚀缺陷。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1