一种坐标测量设备计量特性校准的标准件的制作方法

[0001]

本发明涉及一种坐标测量设备计量特性校准的标准件,属于几何量仪器测试校准领域。

背景技术:

[0002]

坐标测量技术广泛应用于航空航天、汽车制造等工业生产领域零部件精密检测,实现复杂零部件的精密检测,诸如发动机叶片、叶盘等具有复杂曲面特征的零部件的检测都是通过坐标测量设备完成。坐标测量设备包括三轴、四轴、五轴等多轴接触式坐标测量设备以及影像测量、干涉测量等非接触式测量设备,是几何量计量技术的重要组成部分。每种测量设备由于原理不同在对零部件的测量尤其面对具有复杂曲面结构的零部件检测时的性能差异也不尽相同。目前这些测量设备针对复杂曲面几何参数测量评价还存在诸多问题,设备之间的测量一致性存在差异。因此需要对不同测量设备的计量特性进行深入的研究,通过设计复合多种几何特征的实物标准器对测量设备的计量特性进行评价,对于完善坐标测量设备测量复杂曲面结构、微小孔结构等特殊几何特征参数的量值溯源体系具有重要意义。

技术实现要素:

[0003]

本发明的目的是提供一种坐标测量设备计量特性校准的标准件,以对坐标测量设备计量特性开展评价,实现几何量参数溯源。本发明具有计量校准精度高、效率高的优点。

[0004]

本发明的目的是通过下述技术方案实现的:

[0005]

本发明公开的一种坐标测量设备计量特性校准的标准件,包括四个圆球组成的测量基准和系列几何特征。系列特征包括凹凸球面、内外锥面、内外圆柱面、系列直槽、系列圆柱盲孔、斜槽、垂向楔角和具有叶片形状曲线、曲面特征。

[0006]

所述几何特征包括圆度、圆柱度、球度、宽度、深度、角度、锥度、小孔直径、微小特征。

[0007]

所述测量基准包括四个圆球分别布置于标准件的四个角,用于测量设备对标准件进行测量时测量基准的建立。

[0008]

所述凹、凸球面用于进行球度、圆度参数的评价。

[0009]

所述内、外锥面用于进行锥度参数的评价。

[0010]

所述内、外圆柱面用于进行圆度、圆柱度参数的评价。

[0011]

系列直槽,用于对测量设备的测量深度、测量角度的计量特性进行评价;作为优选,系列直槽按照1:1.5、1:2、1:3宽深比设计,其中宽度1mm以下包含两种规格,

[0012]

系列圆柱盲孔,用于对影像测量设备的深孔计量特性进行评价;作为优选,系列圆柱盲孔按照1:1.5、1:2、1:3宽深比设计,其中直径1mm以下包含一种规格。

[0013]

斜槽与直槽形成45

°

角度,用于对于测量设备的角度计量特性进行评价。

[0014]

所述垂向楔形角包含5

°

以下两种角度规格,用于对非接触测量设备投射角度进行

评价。

[0015]

曲线及曲面,所述曲面横截面曲线特征在背向和盆向由二次曲线构成,前后圆角通过圆角生成。曲面特征具有扭转角度,通过横截面曲线扭转沿高度方向线性扭转生成。

[0016]

标准件中四个高精度陶瓷圆球通过底部螺纹连接于标准器四角位置,曲面通过底部四个螺纹孔与标准器相连接,标准器中其余特征采用整体式加工。标准件上单独加工球冠。在球冠一侧,凹球面内外锥面加工在一体,先加工外锥面,外锥面上加工内锥面,内锥面底部加工凹球面,凹球面与内锥面光滑过渡。在锥面一侧依次分布外圆柱面内圆柱面。内圆柱面两侧分别分布系列直槽、系列圆柱盲孔、斜槽。外圆柱面内侧分布垂直楔角。

[0017]

作为优选,所述测量基准由不低于3个的高精度的陶瓷球组成,布置在标准件的四角位置,通过陶瓷球球杆上的螺纹与标准件上的螺纹孔联结在一起,构成整个标准件的测量基准。

[0018]

作为优选,所述凸球面是在标准件上加工一球冠,整个球冠的面积不小于整个球面积的1/3,从而保证球度精度。

[0019]

所述凹球面内外锥面加工在一体,先加工外锥面,实例中外锥面锥角设计为10

°

,外锥面是一凸台结构,在外锥面上台面上向里加工内锥面,内锥面深度为20mm,锥角为30

°

,在此基础上加工凹球面,凹球面与内锥面光滑过渡。

[0020]

作为优选,所述内、外圆柱面分别在标准件凸台上向上做外圆柱面和内圆柱面。

[0021]

作为优选,所述系列直槽系列圆柱盲孔斜槽分别加工在内圆柱面的两侧。系列直槽采用不同宽深比。作为优选,所述系列直槽包括0.2mm

×

0.3mm、0.5mm

×

1mm、1mm

×

2mm、1mm

×

3mm、5mm

×

10mm、10mm

×

15mm六种规格的直槽,能够对于光学非接触类设备所能识别的最小宽度、最小深度、以及宽深比进行评价。

[0022]

作为优选,所述系列盲孔采用不同宽深比。作为优选,所述系列盲孔包括作为优选,所述系列盲孔采用不同宽深比。作为优选,所述系列盲孔包括三种规格,能够对于光学非接触类设备所能识别孔的最小直径、最小深度、以及径深比进行评价。

[0023]

作为优选,所述垂直楔角在标准件凸台上加工成型,垂直楔角在竖直方向呈现一小角度,对光学设备垂直照射时所能达到时角度进行评价。

[0024]

作为优选,所述曲面特征在单独进行加工,并通过螺纹孔与标准件主体连接在一块。整个曲面特征通过特定的截面加以扭转而成,曲面的截面特征通过特定的函数曲线形成;在曲面特征局部坐标系下建立截面背向曲面函数为(x-10)2/70-18,截面盆向曲线为(x-10)2/100-10,前后缘圆角分别为r3 mm和r0.2 mm。截面质心坐标为(4.12,-10.67),曲面扭转以通过质心点(4.12,-10.67)为回转轴进行旋转,上下截面最大偏转角度为30

°

,该特征能够对五轴坐标测量设备进行评价。

[0025]

作为优选,整个标准件包含凹凸球面、内外锥面、内外圆柱面、系列直槽、系列圆柱盲孔、水平角、垂向楔角以及具有一定函数特征的曲线、曲面特征,在实际应用过程中针对不同设备的不同特点,能够选择性的对某些特征进行测量而不一定需要进行全部测量。

[0026]

本发明公开的一种坐标测量设备计量特性校准的标准件的工作方法为:

[0027]

标准器进行设备校准过程分成两步,

[0028]

第一步,采用计量级的坐标测量机对标准器进行定值。通过夹具将标准件与坐标测量机工作台进行固定连接,根据特征尺寸选择测头直径尽量大的测针;测针采用单点接

触或连续扫描的方式接触标准件特征表面,达到一定触发力后测头触发采集数据,通过直接计算、拟合或转换的方式得到结果,对各个特征进行测量赋值给标准器。完成标准器定值工作。

[0029]

第二步,采用标准器对待校准设备进行校准测试。

[0030]

待校准设备均匀采集特征表面坐标点,通过最小二乘构造特征,计算参数,通过与坐标机赋值结果进行评价。各特征评价参数包括:四个陶瓷球的球心位置和球径,凹凸球面球心位置和球径,内外锥面的锥角,内外圆柱面的直径,直槽宽度和深度、圆柱盲孔的孔径,叶片特征曲面固定位置截面的叶型参数。针对不同的校准设备能够选择不同参数进行测试并与坐标机赋值结果进行比对。

[0031]

有益效果:

[0032]

1、本发明公开的一种坐标测量设备计量特性校准的标准件,与传统的量块、标准球等单一功能标准器相比,该标准件复合了多种几何形状特征,执行校准时根据需要进行特征组合,同时满足不同测量设备的计量特性校准需求。

[0033]

2、本发明公开的一种坐标测量设备计量特性校准的标准件,包含叶片特征的复杂曲面结构,实现叶片坐标接触式测量和光学非接触式扫描测量下叶型参数的量值溯源需求,保证叶片叶型参数评价结果的一致性。

[0034]

3、本发明公开的一种坐标测量设备计量特性校准的标准件,包含沟槽和小孔结构,提供干涉测量、光学变焦测量等测量设备在微小几何特征参数测量的计量校准能力。

附图说明

[0035]

为了更清楚地说明本申请实施例,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,对于本领域普通技术人员而言,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

[0036]

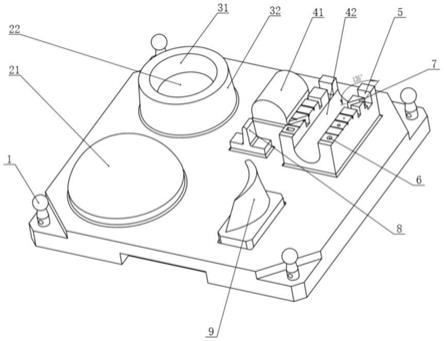

图1是本申请实施例提供的标准件的总体结构示意图;

[0037]

图2是本申请实施例提供的凹凸球、内外锥面特征结构示意图;

[0038]

图3是本申请实施例提供的垂直楔角特征结构图;

[0039]

图4是本申请实施例提供标准件系列直槽、系列盲孔特征结构图。

[0040]

图5是本申请实施例提供标准件曲面特征结构图。

[0041]

其中:1—测量基准、21—凸球面、22—凹球面、31—内锥面、32—外锥面、41—外圆柱、42—内圆柱、5—直槽、6—盲孔、7—斜槽、8—垂直楔角、9—曲线、曲面特征。

具体实施方式

[0042]

为了更好的说明本发明的目的和优点,下面结合附图和实例对发明内容做进一步说明。

[0043]

实施例1:

[0044]

如图1、2、3、4所示,本实施例公开的一种坐标测量设备计量特性校准的标准件,包括四个圆球组成的测量基准1以及系列特征。系列特征包括凹凸球面21、22、内外锥面31、32、内外圆柱面41、42、系列直槽5、系列圆柱盲孔6、水平角7、垂向楔角8以及具有一定函数特征的曲线、曲面特征9。

[0045]

所述测量基准1由四个高精度的陶瓷球组成,分别布置在标准件的四角位置,通过陶瓷球球杆上的螺纹与标准件上的螺纹孔联结在一起,构成整个标准件的测量基准,其中本实例中的陶瓷球圆度在0.5微米以内。

[0046]

所述凸球特征21是在标准件上加工一球冠,整个球冠的面积不小于整个球面积的1/3,从而保证球度精度。

[0047]

所述凹球面22内外锥面31、32加工在一体,先加工外锥面31,实例中外锥面锥角设计为10

°

,外锥面31是一凸台结构,在外锥面31上台面上向里加工内锥面32,内锥面深度为20mm,锥角为30

°

,在此基础上加工凹球面22,凹球面22与内锥面32光滑过渡。

[0048]

所述内外圆柱面41、42分别在标准件凸台上向上做外圆柱面41和内圆柱面42

[0049]

所述系列直槽5系列圆柱盲孔6斜槽7分别加工在内圆柱面的两侧。系列直槽5采用不同宽深比。本实例中设计了0.2mm

×

0.3mm、0.5mm

×

1mm、1mm

×

2mm、1mm

×

3mm、5mm

×

10mm、10mm

×

15mm六种规格的直槽,采用此项设计的意义在于能够对于光学非接触类设备所能识别的最小宽度、最小深度、以及宽深比进行评价。

[0050]

所述系列盲孔6采用不同宽深比。本实例中设计了所述系列盲孔6采用不同宽深比。本实例中设计了三种规格,采用此项设计的意义在于能够对于光学非接触类设备所能识别孔的最小直径、最小深度、以及径深比进行评价。

[0051]

所述斜槽7与直槽5形成一定角度,该实例中成45

°

,用于角度参数评价。

[0052]

所述垂直楔角8在标准件凸台上加工成型,垂直楔角在竖直方向呈现一小角度,对光学设备垂直照射时所能达到时角度进行评价。该实例中设计了两个楔角3

°

和5

°

,测量设备对该特征进行测量时,如果能够完整的扫描出该特征,则判别该设备能够实现87

°

测量。从而能够体现该设备的计量特性。

[0053]

所述曲面特征9在单独进行加工,并通过螺纹孔与标准件主体连接在一块。整个曲面特征通过特定的截面加以扭转而成,曲面的截面特征通过特定的函数曲线形成,在实例中,在曲面特征局部坐标系下建立截面背向曲面函数为(x-10)2/70-18,截面盆向曲线为(x-10)2/100-10,前后缘圆角分别为r3 mm和r0.2 mm。截面质心坐标为(4.12,-10.67),曲面扭转以通过质心点(4.12,-10.67)为回转轴进行旋转,上下截面最大偏转角度为30

°

,该特征能够对五轴坐标测量设备进行评价。

[0054]

整个标准件包含凹凸球面21、22、内外锥面31、32、内外圆柱面41、42、系列直槽5、系列圆柱盲孔6、水平角7、垂向楔角8以及具有一定函数特征的曲线、曲面特征9,在实际应用过程中可针对不同设备的不同特点,可以选择性的对某些特征进行测量而不一定需要进行全部测量。

[0055]

例如对于光学测量设备在垂直测量时对其所能达到的测量角度进行评价时,可通过对特征8进行测量,验证其所能达到的测量角度。

[0056]

例如相对光学测量设备的微小特征识别能力时,可通过对特征5进行测量,验证其所能识别的微小特征的能力。

[0057]

例如对于四轴、五轴联动测试设备曲面参数计量特性时,通过对特征9的曲面进行测量,验证其计量特性。

[0058]

本实施例公开的一种坐标测量设备计量特性校准的标准件的工作方法为:

[0059]

标准器进行设备校准过程分成两步,

[0060]

第一步,采用计量级的坐标测量机对标准器进行定值。通过夹具将标准件与坐标测量机工作台进行固定连接,根据特征尺寸选择测头直径尽量大的测针;测针采用单点接触或连续扫描的方式接触标准件特征表面,达到一定触发力后测头触发采集数据,通过直接计算、拟合或转换的方式得到结果,对各个特征进行测量赋值给标准器。完成标准器定值工作。

[0061]

第二步,采用标准器对待校准设备进行校准测试。

[0062]

待校准设备均匀采集特征表面坐标点,通过最小二乘构造特征,计算参数,通过与坐标机赋值结果进行评价。各特征评价参数包括:四个陶瓷球的球心位置和球径,凹凸球面21、22球心位置和球径,内外锥面31、32的锥角,内外圆柱面41、42的直径,直槽5宽度和深度、圆柱盲孔6的孔径,叶片特征曲面9固定位置截面的叶型参数。针对不同的校准设备能够选择不同参数进行测试并与坐标机赋值结果进行比对。

[0063]

以上所述的具体描述,对发明的目的、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上所述仅为本发明的具体实施例而已,并不用于限定本发明的保护范围,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1