基于汽车零部件加工检测的气密性检测装置的制作方法

[0001]

本发明涉及气密性检测技术领域,具体地说,涉及基于汽车零部件加工检测的气密性检测装置。

背景技术:

[0002]

气密性检测是应用于飞机、汽车外壳、舰船及内部容器的严密完整性评估,为运输部门、军事部门和基础工业提高车辆、飞行器、舰船等密闭性而开发的质量控制应用。其中气密性试验主要是检验容器的各联接部位是否有泄漏现象。

[0003]

在汽车零部件的加工时,对于轮胎工件需要一定气密性检测,目前的轮胎工件气密性检测设备多为使用大型电子设备,以至于具有一定的成本,同时在进行轮胎工件检测时,需要通过一定的人力进行移动轮胎工件置于检测设备中,其中轮胎工件具有一定的重量,以至于在进行检测时具有一定的不便捷性,且费时耗力,鉴于此,我们提出一种基于汽车零部件加工检测的气密性检测装置,以便于解决现存在的问题。

技术实现要素:

[0004]

本发明的目的在于提供基于汽车零部件加工检测的气密性检测装置,以解决上述背景技术中提出的问题。

[0005]

为实现上述目的,本发明目的在于提供了基于汽车零部件加工检测的气密性检测装置,至少包括输送装置,所述输送装置包括对称设置的第一输送丝杆与第二输送丝杆,靠近所述第一输送丝杆与所述第二输送丝杆的一侧端连接有输送皮带,所述第二输送丝杆的一侧端设有第一伺服电机,所述第一输送丝杆与所述第二输送丝杆的另一侧端均对称设置有输送夹持组件,所述输送夹持组件包括连接板,靠近所述连接板的侧端内部设有限位杆,靠近所述限位杆的一侧端设有输送环,所述输送环均依次与所述第一输送丝杆、所述第二输送丝杆螺纹连接,所述连接板的侧端设置有夹板;

[0006]

输送装置在具体使用时,通过将轮胎工件置于相对安装的夹板内部进行夹持,第一伺服电机接入电源,通过输送皮带的转动,即第一输送丝杆可同步转动,表面对称设置的连接板开始向上输送传动,即相对的夹板与轮胎开始输送工作。

[0007]

安装在所述输送装置一侧端的检测装置,所述检测装置包括检测箱,所述检测箱呈开口向上的矩形状,所述检测箱的外侧两端对称设置有检测传动装置,所述检测传动装置包括对称安装的第一传动丝杆与第二传动丝杆,靠近所述第一传动丝杆与第二传动丝杆的侧端连接有传动皮带,所述第一传动丝杆的顶部来连接有第二伺服电机,所述第一传动丝杆与所述第二传动丝杆的内侧设置有检测夹持组件,所述检测夹持组件包括连接杆,所述连接杆的两侧端均设置有传动环,所述传动环与所述第一传动丝杆、所述第二传动丝杆的表面均依次螺纹连接,所述连接杆的侧端设置有卡板,所述卡板呈“l”形;

[0008]

检测装置在具体使用时,通过轮胎由输送装置输送至顶部时,轮胎通过对称安装的卡板进行接触卡接,经呈“l”形卡板可实现稳定接触,再将第二伺服电机接入电源,即第

一传动丝杆转动,传动皮带传动,第二传动丝杆同步转动,即在第一传动丝杆与第二传动丝杆表面连接的检测夹持组件开始运动工作,即传动环开始向下运动,一定程度后关闭第二伺服电机,即在卡板内部卡接的轮胎置于检测箱内部,通过在检测箱内部置入一定的水流,即轮胎于内部进行检测观察,通过轮胎的表面是否有气泡产生又或者轮胎在检测的过程中是否下沉,以此判定轮胎的气密性。

[0009]

作为本技术方案的进一步改进,所述述第一输送丝杆与第二输送丝杆的一侧端底部均设置有呈弧形的贴板,所述贴板的下方连接有支撑柱,所述支撑柱与所述检测箱的上表面固定安装。

[0010]

作为本技术方案的进一步改进,所述检测箱的外侧端设置有出水柱,所述出水柱的外侧端连接有封柱。

[0011]

作为本技术方案的进一步改进,所述检测箱的内部设置有集尘网,所述集尘网小于所述检测箱的尺寸,所述集尘网的侧端部对称设有插接板,所述集尘网与所述检测箱卡接配合。

[0012]

作为本技术方案的进一步改进,所述连接杆侧表面设有伸缩杆,所述伸缩杆的表面安装有固定环,所述伸缩杆的另一侧端与所述卡板固定连接。

[0013]

作为本技术方案的进一步改进,所述连接杆的表面均设置有拖动组件,所述拖动组件包括活动环,所述活动环与所述连接杆活动连接,所述连接杆的侧端安装有横杆,所述横杆的一侧端设置有竖杆。

[0014]

作为本技术方案的进一步改进,所述检测箱的内部一端设置有气体输送装置,所述气体输送装置包括固定箱,所述固定箱呈开口向一侧的矩形状,所述固定箱的开口侧于所述检测箱的外侧壁凸出,所述固定箱的内侧一端设有管口,所述固定箱的开口侧设有封门,所述封门的外侧设有把手。

[0015]

作为本技术方案的进一步改进,所述固定箱的内部设置有气泵,所述气泵的一侧端设置有盘管,所述盘管与所述管口的尺寸相适配。

[0016]

作为本技术方案的进一步改进,所述检测装置一侧端安装有风干组件,所述风干组件包括呈密封的风干箱,所述风干箱的内部设有疏气口,所述风干箱的内部设置有热风机,所述热风机的侧端安装若干个有限位网,所限位网的底部设置于沉积板。

[0017]

作为本技术方案的进一步改进,所述输送装置、所述检测装置及所述风干装置的底部均连接有固定结构,所述固定结构包括底板,所述底板的底部四端均设置有万向轮。

[0018]

与现有技术相比,本发明的有益效果:

[0019]

1、该基于汽车零部件加工检测的气密性检测装置中,通过安装的输送装置,将轮胎工件置于相对夹板的内侧进行卡接,即第一伺服电机接入电源,使得第一传动丝杆与第二传动丝杆同步转动,即轮胎工件由输送环进行输送至顶部减少了一定的人力资源。

[0020]

2、该基于汽车零部件加工检测的气密性检测装置中,当轮胎工件输送至顶部时,通过卡夹与轮胎工件连接配合,即轮胎工件被迁移,通过将第二伺服电机接入电源,即第一传动丝杆与第二传动丝杆同步转动,即通过检测夹持组件轮胎工件置于检测箱内部,通过将检测箱内部通入一定的水流,即观察内部的轮胎工件是否会产生一定的气泡又或者轮胎工件是否与水流内部下沉。

[0021]

3、该基于汽车零部件加工检测的气密性检测装置中,通过自检测箱内部设置的气

体输送装置,即当轮胎工件需要充入一定的气压时,通过盘管与轮胎工件的接触安装,即气泵打开,即轮胎工件可到有效的气体充入,使得在检测时的效果更佳明显。

[0022]

4、该基于汽车零部件加工检测的气密性检测装置中,通过过一侧端安装的风干装置,因轮胎工件在经过检测箱内部的水流检测后。轮胎工件的表面会附带一定的水分,通过将第二伺服电机接入电源,即检测夹持组件回升,即内部的轮胎工件移出,再次通过活动环向风干装置的一侧移动,即轮胎工件可置于风干箱内部,将热风机打开,可对轮胎工件进行烘干工作。

[0023]

5、该基于汽车零部件加工检测的气密性检测装置中,通过风干箱内部设置的若干限位网均匀连接配合,使得相邻的限位网之间可放置于一个轮胎工件,即内部可同时进行多个轮胎工件的烘干作用。

[0024]

6、该基于汽车零部件加工检测的气密性检测装置中,通过底部安装的底板与万向轮,即整个装置在运行过程中得到有效稳定作用,同时安装的万向轮便于整个装置的迁移使用。

附图说明

[0025]

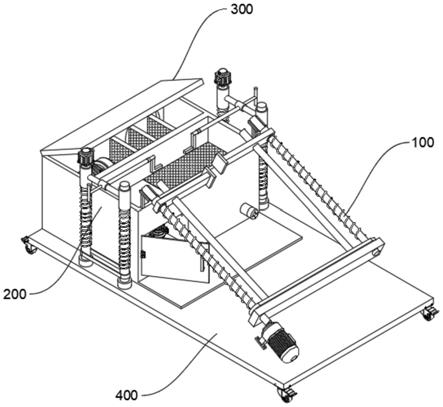

图1为实施例1的整体结构示意图;

[0026]

图2为实施例1的输送装置结构示意图;

[0027]

图3为实施例1的输送夹持组件结构示意图;

[0028]

图4为实施例1的检测装置结构拆分图;

[0029]

图5为实施例1的检测传动装置结构示意图;

[0030]

图6为实施例1的检测夹持组件结构示意图;

[0031]

图7为实施例1的拖动组件结构示意图;

[0032]

图8为实施例1的检测箱结构拆分图;

[0033]

图9为实施例1的a处结构示意图;

[0034]

图10为实施例1的风干装置结构拆分图;

[0035]

图11为实施例1的固定结构示意图。

[0036]

图中各个标号意义为:

[0037]

100、输送装置;

[0038]

110、第一输送丝杆;111、输送皮带;112、限位板;113、第一伺服电机;

[0039]

120、第二输送丝杆;121、贴板;122、支撑柱;

[0040]

130、输送夹持组件;131、连接板;132、限位杆;133、输送环;134、夹板;

[0041]

200、检测装置;

[0042]

210、检测箱;211、出水柱;212、封柱;213、侧板;214、集尘网;215、插接板;

[0043]

220、检测传动装置;221、第一传动丝杆;222、第二传动丝杆;223、传动皮带;224、固定座;225、第二伺服电机;226、检测夹持组件;2261、连接杆;2262、传动环;2263、伸缩杆;2264、固定环;2265、卡板;227、拖动组件;2271、活动环;2272、横杆;2273、竖杆;

[0044]

230、气体输送装置;231、固定箱;232、管口;233、封门;234、把手;235、气泵;236、盘管;

[0045]

300、风干装置;

[0046]

310、风干箱;311、疏气口;

[0047]

320、热风机;

[0048]

330、限位网;331、沉积板;

[0049]

400、固定结构;

[0050]

410、底板;411、万向轮。

具体实施方式

[0051]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0052]

在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、“顺时针”、“逆时针”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的设备或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

[0053]

此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

[0054]

实施例1

[0055]

请参阅图1-图11所示,本实施例目的在于,提供了基于汽车零部件加工检测的气密性检测装置,至少包括输送装置100,输送装置100包括对称设置的第一输送丝杆110与第二输送丝杆120,靠近第一输送丝杆110与第二输送丝杆120的一侧端连接有输送皮带111,第二输送丝杆120的一侧端设有第一伺服电机113,第一输送丝杆110与第二输送丝杆120的另一侧端均对称设置有输送夹持组件130,输送夹持组件130包括连接板131,靠近连接板131的侧端内部设有限位杆132,靠近限位杆132的一侧端设有输送环133,输送环133均依次与第一输送丝杆110、第二输送丝杆120螺纹连接,连接板131的侧端设置有夹板134;

[0056]

输送装置100在具体使用时,通过将轮胎工件置于相对安装的夹板134内部进行夹持,第一伺服电机113接入电源,其中伺服电机的工作原理为,通过靠脉冲来定位,即伺服电机接收到1个脉冲,就会旋转1个脉冲对应的角度,从而实现位移,伺服电机本身具备发出脉冲的功能,即伺服电机每旋转一个角度,都会发出对应数量的脉冲,即与伺服电机接受的脉冲形成了呼应,或者叫闭环,从而能够很精确的控制电机的转动,从而实现精确的定位,可以达到0.001mm,即第一伺服电机113转动,输送皮带111的转动,即第一输送丝杆110可同步转动,表面对称设置的连接板131开始向上输送传动,即相对的夹板134与轮胎开始输送工作,同时通过使用的伺服电机可很好地控制转动的速率。

[0057]

安装在输送装置100一侧端的检测装置200,检测装置200包括检测箱210,检测箱210呈开口向上的矩形状,检测箱210的外侧两端对称设置有检测传动装置220,检测传动装置220包括对称安装的第一传动丝杆221与第二传动丝杆222,靠近第一传动丝杆221与第二

传动丝杆222的侧端连接有传动皮带223,同时在第一传动丝杆221与第二传动丝杆222的底部设有固定座224,第一传动丝杆221的顶部来连接有第二伺服电机225,第一传动丝杆221与第二传动丝杆222的内侧设置有检测夹持组件226,检测夹持组件226包括连接杆2261,连接杆2261的两侧端均设置有传动环2262,传动环2262与第一传动丝杆221、第二传动丝杆222的表面均依次螺纹连接,连接杆2261的侧端设置有卡板2265,卡板2265呈“l”形;

[0058]

检测装置200在具体使用时,通过轮胎由输送装置100输送至顶部时,轮胎通过对称安装的卡板2265进行接触卡接,经呈“l”形卡板2265可实现稳定接触,再将第二伺服电机225接入电源,即第一传动丝杆221转动,传动皮带223传动,第二传动丝杆222同步转动,即在第一传动丝杆221与第二传动丝杆222表面连接的检测夹持组件226开始运动工作,即传动环2262开始向下运动,一定程度后关闭第二伺服电机225,即在卡板2264内部卡接的轮胎置于检测箱210内部,通过在检测箱210内部置入一定的水流,即轮胎于内部进行检测观察,通过轮胎的表面是否有气泡产生又或者轮胎在检测的过程中是否下沉,以此判定轮胎的气密性。

[0059]

本实施例中,第一输送丝杆110与第二输送丝杆120的一侧端底部均设置有呈弧形的贴板121,贴板121的下方连接有支撑柱122,支撑柱122与检测箱210的上表面固定安装,通过呈弧形的贴板121与第一输送丝杆110、第二输送丝杆120进行贴合,支撑柱122固定于检测箱210的顶部表面,即第一输送丝杆110与第二输送丝杆120呈倾斜状,同时可稳定进行输送轮胎工件。

[0060]

具体的,检测箱210的外侧端设置有出水柱211,出水柱211的外侧端连接有封柱212,通过检测箱210内部的水流使得轮胎工件可进行有效气密性的检测,通过当轮胎工件在刚加工完毕时,经水流可有效的降温冷却,再则经一侧设置的出水柱211,使得内部的水流在长时间使用后,可进行排出更换。

[0061]

进一步的,检测箱210的内部设置有集尘网214,集尘网214小于检测箱210的尺寸,集尘网214的侧端部对称设有插接板215,集尘网214与检测箱210卡接配合,通过内部设置的集尘网214,因轮胎工件在刚加工完毕时,其表面可能会附带一定杂尘颗粒附着,以至于会在检测箱210内部检测时,杂质颗粒会进入检测箱210内部,在循环往复使用后,内部的水流经底部沉淀的杂质会变得浑浊,进而通过设置的集尘网214对轮胎工件内部检测时进行限位,通过可收集轮胎工件表面部分的杂尘颗粒,减少检测箱210底部受到的沉淀杂尘颗粒。

[0062]

再进一步的,连接杆2261侧表面设有伸缩杆2263,伸缩杆2263的表面安装有固定环2264,伸缩杆2263的另一侧端与卡板2265固定连接,其中伸缩杆的工作原理为外杆与内杆的插接配合,通过将内杆向外即可实现整个长度的改变,即通过伸缩杆2263的拉伸,将固定环2264与伸缩杆2263卡接固定限位,即伸缩杆2263的活动状态被限定,使得卡板2265的位置得到改变,即可实现对不同轮胎工件的夹持固定,即夹持轮胎工件时使用的多方面性。

[0063]

具体的,连接杆2261的表面均设置有拖动组件2270,拖动组件包括活动环2271,活动环2271与连接杆2261活动连接,连接杆2261的侧端安装有横杆2272,横杆2272的一侧端设置有竖杆2273,通过连接杆2261的表面设置有拖动组件2270,即将包含的活动环2271可于连接杆2261的表面进行左右往复移动,通过竖杆2273使得活动环2271可便于进行移动。

[0064]

进一步的,检测箱210的内部一端设置有气体输送装置230,气体输送装置230包括

固定箱231,固定箱231呈开口向一侧的矩形状,固定箱231的开口侧于检测箱210的外侧壁凸出,固定箱231的内侧一端设有管口232,固定箱231的开口侧设有封门233,封门233的外侧设有把手234,固定箱231的内部设置有气泵235,气泵235的一侧端设置有盘管236,盘管236与管口232的尺寸相适配,当轮胎工件在需要对其进行移动气体置入时,使得轮胎工件内部达到丰满的状态,可将盘管236的一侧管头贯穿管口232与轮胎工件进行连接固定,通过气泵235的打开工作运行,使得轮胎工件内部达到所需要的丰满状态,对气密性的检测加强效果,设立的封门233与把手234使得固定箱231便于打开与闭合。

[0065]

此外,检测装置200一侧端安装有风干装置300,风干装置300包括呈密封的风干箱310,风干箱310的内部设有疏气口311,风干箱310的内部设置有热风机320,热风机320的侧端安装若干个有限位网330,所限位网330的底部设置于沉积板331,当轮胎工件与检测箱210内部检测完毕时,其表面会附带一定的水分,通过将第二伺服电机225接入电源,使得夹持组件226与拖动组件227均开始向上运动,即内部夹持的轮胎工件被提出,通过向一侧移动竖杆2273,即夹持组件226被同步移动,即轮胎工件被移动,通过将轮胎工将置于风干箱310的内部,即与限位网330的位置进行卡接固定,其中热风机的工作原理为,通过接入电源,即鼓风机把空气吹送到加热器里,令空气从螺旋状的电热丝内、外侧均匀通过,电热丝通电后产生的热量与通过的冷空气进行热交换,从而使用出风口的风温升高,出风口处的k型热电偶及时将探测到的出风温度反馈到温控仪,仪表根据设定的温度监测着工作的实际温度,并将有关信息传递回固态继电器进而控制加热器是否工作,通过安装的热风机320具有良好的温控效果,通过将热风机320打开,即热风机320开始工作,内部的轮胎工件开始风干,通过底部的沉积板331可防止使得轮胎工件底部与风干箱310接触,减少轮胎工件表面的水分过多进入风干箱310内部,通过安装的多个限位网330,可使得内部依次竖直存放多个轮胎工件进行风干作用,且一侧的疏气口311可防止内部的热量过大影响轮胎工件的质量。

[0066]

值得说明的是,输送装置100、检测装置200及风干装置300的底部均连接有固定结构400,固定结构400包括底板410,底板410的底部四端均设置有万向轮411,通过在底部设置的底板410,使得整个装置在运行的过程中得到有效的稳定作用,同时通过底部均设置的万向轮411,即整个装置可便于进行移动,加强使得的效率与便捷。

[0067]

以上显示和描述了本发明的基本原理、主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的仅为本发明的优选例,并不用来限制本发明,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1