一种用于增材制造CoCrFeNiMn高熵合金的电解腐蚀液及其制备和使用方法与流程

一种用于增材制造cocrfenimn高熵合金的电解腐蚀液及其制备和使用方法

【技术领域】

1.本发明属于电解腐蚀技术领域,涉及一种用于增材制造cocrfenimn高熵合金的电解腐蚀液及其制备和使用方法。

背景技术:

2.由于金属增材制造的工艺特殊性,使得增材制造沉积态的组织与传统工艺存在极大的差异,采用增材制造工艺成形的cocrfenimn高熵合金,其组织中存在大量的位错亚结构和胞晶组织,使得其腐蚀尤其难以控制,大多文献中采用王水对增材制造高熵合金cocrfenimn进行腐蚀,但腐蚀均匀性差,容易产生点蚀现象,导致组织中某些特征脱落;采用fecl3+hcl+h2o腐蚀,在光镜下可清楚的观察到微观形貌,但在扫描电镜下无法清晰的观测到胞晶组织结构,影响微观组织观察。

技术实现要素:

3.本发明的目的在于克服上述现有技术的缺点,提供一一种用于增材制造cocrfenimn高熵合金的电解腐蚀液及其制备和使用方法;以解决现有技术中缺少针对增材制造的该合金腐蚀方法的技术问题。

4.为达到上述目的,本发明采用以下技术方案予以实现:

5.一种用于增材制造cocrfenimn高熵合金的电解腐蚀液,所述电解腐蚀液为h2cro4水溶液,所述h2cro4水溶液中h2cro4的质量分数为4%-16%。

6.本发明的进一步改进在于:

7.优选的,所述h2cro4水溶液中h2cro4的质量分数为7%-13%。

8.优选的,所述h2cro4水溶液中h2cro4的质量分数为10%。

9.一种上述的用于增材制造cocrfenimn高熵合金的电解腐蚀液制备方法,在容器中加入h2cro4粉末后加入h2o,搅拌均匀后制得电解腐蚀液。

10.一种上述的用于增材制造cocrfenimn高熵合金的电解腐蚀液的使用方法,包括以下步骤:

11.步骤1,将电解腐蚀液加入到电解槽中;

12.步骤2,将电解槽中的阴极和阳极连接上直流电源,所述阳极为cocrfenimn高熵合金样品,阴极为不锈钢;

13.步骤3,通电电解腐蚀;

14.步骤4,电解腐蚀结束后,取出并清洗cocrfenimn高熵合金样品,完成cocrfenimn高熵合金样品的制备。

15.优选的,步骤3中,电解腐蚀的电压为5v,电流110ma。

16.优选的,步骤3中,电解腐蚀时间为45~60s。

17.优选的,步骤3中,电解腐蚀液温度为15~40℃。

18.优选的,步骤4中,通过超声清洗电解腐蚀后的样品。

19.优选的,步骤4中,超声清洗温度为30℃~40℃,时间为3min~5min。

20.与现有技术相比,本发明具有以下有益效果:

21.本发明公开了一种用于增材制造cocrfenimn高熵合金的电解腐蚀液,该电解腐蚀液原料组分为h2cro4和h2o。对于增材制造的cocrfenimn高熵合金,由于其本身合金成分及制备过程的特殊性,使其组织状态呈特殊性,采用王水或fecl3+hcl+h2o腐蚀无法获得理想的腐蚀效果,这可能与mn元素在胞晶界面处的偏析有关,mn元素相对于cocrfenimn高熵合金的其他元素更易于受到cl离子的侵蚀。本发明发现通过该电解液可有效的观察到增材制造cocrfenimn高熵合金的胞晶微结构,能够获得理想的腐蚀效果,可清晰的观察到胞晶的尺寸以及取向等信息。

22.进一步的,验证发现当h2cro4水溶液中h2cro4的质量分数为10%时,腐蚀效果最好,电解腐蚀后的样品更加易于观察。

23.本发明还公开了一种用于增材制造cocrfenimn高熵合金的电解腐蚀液制备方法,制备过程简单,原料易得。

24.本发明还公开了一种用于增材制造cocrfenimn高熵合金的电解腐蚀液使用方法,该方法将电解腐蚀液置于电解槽内,将制备好的金相样品放入电解腐蚀液中,待腐蚀的增材制造cocrfenimn高熵合金作为阳极,不锈钢作为阴极;通过直流电源对阴极和阳极通电,对增材制造cocrfenimn高熵合金进行电解腐蚀;将腐蚀后的样品放入装有无水乙醇的烧杯中进行超声清洗,而后置于扫描电镜下进行观察,本发明可有效的观察到增材制造cocrfenimn高熵合金的胞晶微结构;该方法更佳快捷、有效,操作更规范,可重复性更强。

【附图说明】

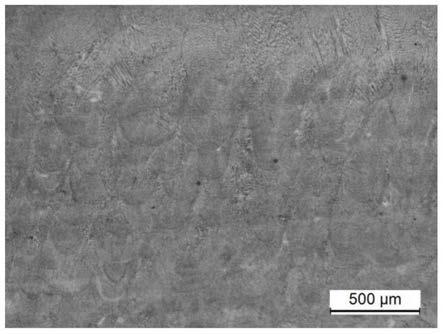

25.图1为王水腐蚀的增材制造cocrfenimn高熵合金金相显微组织图(光学显微镜om);

26.图2为王水腐蚀的增材制造cocrfenimn高熵合金扫描形貌图(场发射扫描电镜sem);

27.图3为实施例1的质量分数为10%的h2cro4水溶液腐蚀的增材制造cocrfenimn高熵合金(五个主元)金相显微组织图(om);

28.图4为实施例1的质量分数为10%的h2cro4水溶液腐蚀的增材制造cocrfenimn高熵合金扫描形貌图(sem);

29.图5为实施例2的质量分数为4%的h2cro4水溶液腐蚀的增材制造cocrfenimn高熵合金扫描形貌图(sem);

30.图6为实施例3的质量分数为7%的h2cro4水溶液腐蚀的增材制造cocrfenimn高熵合金扫描形貌图(sem);

31.图7为实施例4的质量分数为13%的h2cro4水溶液腐蚀的增材制造cocrfenimn高熵合金扫描形貌图(sem);

32.图8为实施例5的质量分数为16%的h2cro4水溶液腐蚀的增材制造cocrfenimn高熵合金扫描形貌图(sem);

【具体实施方式】

33.下面结合附图对本发明做进一步详细描述:

34.在本发明的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制;术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性;此外,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

35.本发明公开了一种用于增材制造cocrfenimn高熵合金的电解腐蚀液及其制备和使用方法,该电解液为所述电解液为质量分数为4-16%的h2cro4水溶液。该h2cro4水溶液由铬酸制备得到,具体的制备方法为先放h2cro4粉末,后放h2o,用玻璃棒缓慢搅拌至均匀。该电解液的使用方法包括以下步骤:

36.步骤1,在电解槽内放入混合均匀的电解腐蚀液;

37.步骤2,将增材制造cocrfenimn高熵合金放置于电解槽中作为阳极,将不锈钢作为阴极,将阴极和阳极通过导线与直流电源相连;所述不锈钢优选为316l。

38.步骤3,通过直流电源对阴极和阳极通电,对增材制造cocrfenimn高熵合金进行电解腐蚀,其中电解腐蚀的电压为5v,电流110ma,电解腐蚀时长为45~60s,电解腐蚀液温度为15~40℃;

39.步骤4,电解腐蚀结束后,将样品放入装有无水乙醇的烧杯中进行超声清洗,超声清洗温度为30℃~40℃,时间为3min~5min,去除表面残留的电解产物;

40.步骤5,将清洗后的样品吹干,置于扫描电镜中进行微观组织观察。

41.样品制备过程:

42.(1)选区激光熔化成形10*10*10mm的cocrfenimn高熵合金金相试样;

43.(2)对金相块进行磨制、抛光处理,磨制是在240#、400#、600#、800#、1000#、1200#、1500#的砂纸上依次进行,磨制完成后,采用w2.5μm金刚石抛光液进行粗抛,然后w0.5μm金刚石抛光液进行细抛;

44.对比实施例

45.采用王水腐蚀溶液腐蚀上述制备好的选区激光熔化成形的金相试样,腐蚀3~5s,迅速用大量清水进行清洗,然后放入装有丙酮的烧杯中进行超声清洗,吹干后进行光学显微镜和扫描电镜的组织观察。如图1和图2所示,从图中可以看出金相显微组织腐蚀不均,边角处易腐蚀处微观组织,部分区域可见熔池,宏观观察,10*10*10mm试块腐蚀极不均匀,扫描电镜下观察发现,胞晶组织腐蚀较差,产生了点蚀,组织中某些特征脱落。

46.实施例1

47.(1)制备电解腐蚀液,先放2g cro3粉末,再放18ml h2o,配制成质量分数为10%的h2co4的溶液,用玻璃棒缓慢搅拌至均匀。

48.(2)将混合均匀的电解腐蚀液放入电解槽内;

49.(3)将上述制备好的选区激光熔化成形的cocrfenimn高熵合金放置于电解槽中作

为阳极,将316l不锈钢作为阴极,将阴极和阳极通过导线与直流电源相连;

50.(4)通过直流电源对阴极和阳极通电,对选区激光熔化成形的cocrfenimn高熵合金进行电解腐蚀,其中电解腐蚀的电压为5v,电流110ma,电解腐蚀时长为55s,电解腐蚀液温度为26℃;

51.(5)电解腐蚀结束后,将样品放入装有无水乙醇的烧杯中进行超声清洗,超声清洗温度为35℃,时间为5min,去除表面残留的电解产物;

52.(6)将清洗后的样品吹干,分别置于光镜和场发射扫描电镜下进行微观组织观察,扫描形貌如图3和图4所示,可清晰的观察到柱状晶和胞晶组织。

53.实施例2

54.(1)加入将cro3粉末加入到h2o中,配置成质量分数为4%的h2co4的溶液,用玻璃棒缓慢搅拌至均匀。

55.步骤(2)-步骤(6)如实施例1,其扫描形貌如图5所示。

56.实施例3

57.(1)加入将cro3粉末加入到h2o中,配置成质量分数为7%的h2co4的溶液,用玻璃棒缓慢搅拌至均匀。

58.步骤(2)-步骤(6)如实施例1,其扫描形貌如图6所示。

59.实施例4

60.(1)加入将cro3粉末加入到h2o中,配置成质量分数为13%的h2co4的溶液,用玻璃棒缓慢搅拌至均匀。

61.步骤(2)-步骤(6)如实施例1,其扫描形貌如图7所示。

62.实施例5

63.(1)加入将cro3粉末加入到h2o中,配置成质量分数为16%的h2co4的溶液,用玻璃棒缓慢搅拌至均匀。

64.步骤(2)-步骤(6)如实施例1,其扫描形貌如图8所示。

65.对比实施例2-实施例5的腐蚀结果可以发现,所有四种不同质量分数的电解液在相同的电解腐蚀参数下虽然都可能腐蚀出柱状晶和胞晶形貌,但4%和7%质量分数的腐蚀程度较轻,均匀性较差,难以很清晰明了的观察cocrfenimn高熵合金的组织特征;13%、16%质量分数的腐蚀太重,以致胞晶界面被不同程度的腐蚀,出现胞晶界面的点蚀现象。因此实施例1中的10%的h2co4的溶液,使用效果最佳。

66.实施例6

67.(1)制备电解腐蚀液,先放2g cro3粉末,再放18ml h2o,配制成质量分数为10%的h2co4的溶液,用玻璃棒缓慢搅拌至均匀。

68.(2)将混合均匀的电解腐蚀液放入电解槽内;

69.(3)将上述制备好的选区激光熔化成形的cocrfenimn高熵合金放置于电解槽中作为阳极,将316l不锈钢作为阴极,将阴极和阳极通过导线与直流电源相连;

70.(4)通过直流电源对阴极和阳极通电,对选区激光熔化成形的cocrfenimn高熵合金进行电解腐蚀,其中电解腐蚀的电压为5v,电流110ma,电解腐蚀时长为45s,电解腐蚀液温度为40℃;

71.(5)电解腐蚀结束后,将样品放入装有无水乙醇的烧杯中进行超声清洗,超声清洗

温度为35℃,时间为5min,去除表面残留的电解产物,得到最后的样品。

72.实施例7

73.(1)制备电解腐蚀液,先放2g cro3粉末,再放18ml h2o,配制成质量分数为10%的h2co4的溶液,用玻璃棒缓慢搅拌至均匀。

74.(2)将混合均匀的电解腐蚀液放入电解槽内;

75.(3)将上述制备好的选区激光熔化成形的cocrfenimn高熵合金放置于电解槽中作为阳极,将316l不锈钢作为阴极,将阴极和阳极通过导线与直流电源相连;

76.(4)通过直流电源对阴极和阳极通电,对选区激光熔化成形的cocrfenimn高熵合金进行电解腐蚀,其中电解腐蚀的电压为5v,电流110ma,电解腐蚀时长为45s,电解腐蚀液温度为40℃;

77.(5)电解腐蚀结束后,将样品放入装有无水乙醇的烧杯中进行超声清洗,超声清洗温度为35℃,时间为5min,去除表面残留的电解产物,得到最后的样品。

78.实施例8

79.(1)制备电解腐蚀液,先放2g cro3粉末,再放18ml h2o,配制成质量分数为10%的h2co4的溶液,用玻璃棒缓慢搅拌至均匀。

80.(2)将混合均匀的电解腐蚀液放入电解槽内;

81.(3)将上述制备好的选区激光熔化成形的cocrfenimn高熵合金放置于电解槽中作为阳极,将316l不锈钢作为阴极,将阴极和阳极通过导线与直流电源相连;

82.(4)通过直流电源对阴极和阳极通电,对选区激光熔化成形的cocrfenimn高熵合金进行电解腐蚀,其中电解腐蚀的电压为5v,电流110ma,电解腐蚀时长为60s,电解腐蚀液温度为15℃;

83.(5)电解腐蚀结束后,将样品放入装有无水乙醇的烧杯中进行超声清洗,超声清洗温度为35℃,时间为5min,去除表面残留的电解产物,得到最后的样品。

84.实施例9

85.(1)制备电解腐蚀液,先放2g cro3粉末,再放18ml h2o,配制成质量分数为10%的h2co4的溶液,用玻璃棒缓慢搅拌至均匀。

86.(2)将混合均匀的电解腐蚀液放入电解槽内;

87.(3)将上述制备好的选区激光熔化成形的cocrfenimn高熵合金放置于电解槽中作为阳极,将316l不锈钢作为阴极,将阴极和阳极通过导线与直流电源相连;

88.(4)通过直流电源对阴极和阳极通电,对选区激光熔化成形的cocrfenimn高熵合金进行电解腐蚀,其中电解腐蚀的电压为5v,电流110ma,电解腐蚀时长为50s,电解腐蚀液温度为30℃;

89.(5)电解腐蚀结束后,将样品放入装有无水乙醇的烧杯中进行超声清洗,超声清洗温度为35℃,时间为5min,去除表面残留的电解产物,得到最后的样品。

90.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1