利用残余压痕形貌测试材料低温热收缩系数的方法

1.本发明涉及工程测试技术领域,特别涉及一种利用残余压痕形貌测试材料低温热收缩系数的方法,为材料低温物性测试提供一种简便快捷的技术手段。

背景技术:

2.随着低温工程技术的持续发展进步,低温材料在航天科技、生物学以及生命科学等领域中有着非常广泛的应用。这期间各种新型材料也应运而生并被广泛应用,因此对材料低温物性测试也为材料的正常服役可靠性以及使用性能有着关键性作用,尤其是材料低温热收缩系数等。例如,美国“挑战者”号航天飞机在起飞73秒时爆炸,事故原因是起密封作用的橡皮圈在低温下伸缩性减弱,致使炙热的气体点燃了外部燃料罐中的燃料。因此,进行材料低温热收缩系数的测试是十分有必要的。

3.目前检测低温材料热收缩系数可采用多种方法,包括电容膨胀计、干涉膨胀计、激光散斑成像技术、电子散斑干涉技术、x射线等测试技术。这些方法主要利用不同敏感信号(例如电容变化、干涉条纹数等)将材料受温度影响引起的微小膨胀/收缩量予以放大并记录。然而,上述材料热收缩系数的测量方法往往存在以下劣势:1)测试仪器设备相对复杂,比如干涉光路搭设、电容器的无膨胀支撑等;2)测试方向单一,且测试参数较少。因此,在目前的研究中,缺乏一种在微纳米级别对材料低温变形行为进行实时监测,简便的集材料低温物性和力学性能综合表征方法。

技术实现要素:

4.本发明的目的在于提供一种利用残余压痕形貌测试材料低温热收缩系数的方法,解决现有测试技术中存在的仪器设备搭建复杂以及测试方向单一等问题。本发明通过低温微纳米压痕测试仪器与原位扫描电子显微镜、扫描隧道显微镜或其它高分辨率显微成像功能组件结合,实现低温环境下对材料表面预制标记压痕残余形貌实时原位非接触成像与记录,进而实现材料低温下热收缩率测试及测试平面内低温热收缩系数各向异性的定性评估。

5.本发明的上述目的通过以下技术方案实现:

6.利用残余压痕形貌测试材料低温热收缩系数的方法,该方法包括如下步骤:

7.步骤一、将试件的初始表面6磨平、抛光,粘接在载物台表面,室温环境下,用纳米压痕仪对试件表面进行压痕试验,所用压头选取锋利的棱锥压头4,特征角记为α,试件表面的残余压痕/坑记为标记压痕a;

8.步骤二、室温环境下,借助显微成像功能组件对标记压痕a进行原位非接触成像并记录标记压痕a的形貌信息;

9.步骤三、在室温至77k温度区间内选取参考温度t1,从标记压痕a的实时形貌信息中提取该参考温度t1下的标记压痕a与测试横截面相交线7的边长a

i

(i=1,2,

……

,n),进而得出标记压痕a截面面积a1,特征角为α1;同理,在目标温度t2下,标记压痕a与测试横截面相

交线7的边长为b

i

(i=1,2,

……

,n),标记压痕a截面面积a2;

10.步骤四、同上,在目标温度t2下,用纳米压痕仪对试件表面进行压痕试验,此时将试件表面的残余压痕记为标记压痕b;标记压痕b与测试横截面相交线7的边长记为c

i

(i=1,2,

……

,n),标记压痕b截面面积a3;温度变化至参考温度t1后,提取标记压痕b与测试横截面相交线7的边长d

i

(i=1,2,

……

,n),推导出此时的标记压痕b截面面积为a4,特征角为α2;

11.步骤五、根据不同温度环境下标记压痕a、b与测试横截面相交线7边长与截面面积之间的比值关系,定性判断材料低温热收缩系数是否在平面内表现各向同性;

12.步骤六,在变温环境前后,由于试件的轴向收缩/膨胀位移量δl保持一致,则标记压痕a和标记压痕b的接触面距离保持恒定;利用公式(1)计算由t1至t2温度下试件的轴向收缩位移量δl:

[0013][0014]

其中,n表示所选用的棱锥压头4的面数;

[0015]

步骤七,将公式(1)代入公式(2)中计算由t1至t2温度下试件的轴向线性热收缩系数β:

[0016][0017]

其中,l

t

为参考温度t1下试件轴向尺寸,可由室温(即t0=298k)试件轴向尺寸l迭代推出,此处不加赘述。

[0018]

本发明与现有技术相比,具有以下优点及突出性效果:通过利用具有原位观测功能的纳米压痕测试仪器对试件测试表面预制标记压痕并对其表面形貌实时原位非接触成像与记录,既可以避免传统原位接触扫描成像中由于扫描探针与试件温度梯度引起的测量误差,又能够实现材料低温热收缩率测试并且测试精度可达到纳米级,同时可对测试平面内低温热收缩系数是否存在各向异性进行定性评估,为研究材料低温物性提供了一种新方法。另外本方法所需仪器设备搭建相对简单,无需复杂干涉光路/电路搭建,操作简便。实用性强。

附图说明

[0019]

此处所说明的附图用来提供对本发明的进一步理解,构成本申请的一部分,本发明的示意性实例及其说明用于解释本发明,并不构成对本发明的不当限定。

[0020]

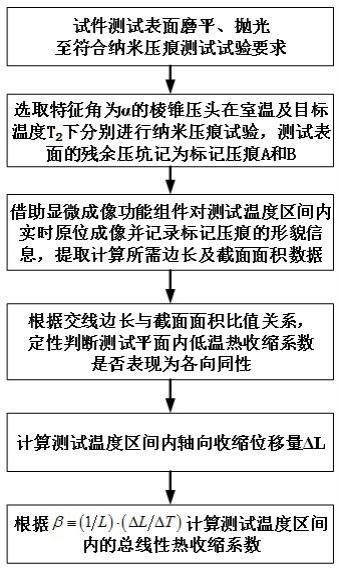

图1为本发明的利用残余压痕形貌测试材料低温热收缩系数测试方法流程框图;

[0021]

图2为本发明的测试试件预制标记压痕最大压入位置截面示意图;

[0022]

图3、图4为本发明的两种典型玻氏残余压痕形貌特征俯视示意图;

[0023]

图5、图6为本发明的材料低温热收缩系数在测试平面内表现为各向同性和各向异性(以三次对称晶体为例)变温前后的玻氏残余压痕俯视示意图;

[0024]

图7、图8为本发明的利用残余压痕形貌变化计算材料低温线性热收缩系数的标记压痕a和b在变温环境(即参考温度t1和目标温度t2)下两种典型截面示意图;其中,图7为本

发明的标记压痕a从参考温度t1变温至目标温度t2的典型截面变化示意图(此时δl≥s1);图8为本发明的标记压痕b从目标温度t2变温至参考温度t1的典型截面变化示意图(此时δl<s2);

[0025]

图9为本发明的不同温度下单晶铜玻氏压头标记压痕压入载荷

‑

深度曲线;

[0026]

图10为本发明的不同温度下单晶硅玻氏压头标记压痕压入载荷

‑

深度曲线;

[0027]

图11为本发明的不同温度下单晶铜维氏压头标记压痕压入载荷

‑

深度曲线。

[0028]

图中:1、压入变形表面;2、pile

‑

up(隆起);3、标记压痕与测试横截面交点;4、棱锥压头;5、sink

‑

in(凹陷);6、初始表面;7、标记压痕与测试横截面相交线;8、sink

‑

in现象的玻氏残余压痕;9、pile

‑

up现象的玻氏残余压痕;10、参考温度下残余压痕交线形貌;11、目标温度下残余压痕交线形貌。

具体实施方式

[0029]

下面结合附图进一步说明本发明的详细内容及其具体实施方式。

[0030]

参见图1至图8所示,本发明的利用残余压痕形貌测试材料低温热收缩系数的方法,结合低温发生系统并匹配不同的原位观测手段,可以在传统纳米压痕仪器上实现低温压入过程并能够对低温残余压痕实时成像,并且成像精度可以达到纳米级,能够满足一般测试材料低温下(尤其是在普冷温度范围内)热收缩系数的测试需求。假设材料本身低温过程中不出现相变、热应力等情况的前提下,首先在不同温度下对材料表面进行纳米压入试验,将残余压痕作为标记压痕;其次对不同温度下的标记压痕实时原位成像,提取对比成像数据;最后利用公式计算出材料在不同温度区间内低温热收缩系数。本发明所需仪器设备搭建相对简单,无需复杂干涉光路/电路搭建,操作简便,同时本发明不仅可对测试平面内低温热收缩系数是否存在各向异性进行定性评估,还为研究材料低温物性提供了一种新方法。

[0031]

参见图1所示,本发明的利用残余压痕形貌测试材料低温收缩系数的方法流程框图,其具体操作步骤如下:

[0032]

步骤一,将待测试件初始表面6磨平、抛光至符合纳米压痕测试试验的要求,利用低温清漆将试件粘接在载物台表面,室温环境下,用纳米压痕仪对试件表面进行压痕试验,所用压头选取锋利棱锥压头4(特征角记为α),试件表面的残余压痕/坑记为标记压痕a。

[0033]

步骤二,室温环境下,借助显微成像功能组件对标记压痕a进行原位非接触成像并记录标记压痕a的形貌信息。

[0034]

其中,参见图2所示,由于纳米压痕测试试验过程中压入变形表面1可能表现pile

‑

up(隆起)2行为或者sink

‑

in(凹陷)5行为,标记压痕与测试横截面交点3与棱锥压头4接触点不重合,若以常见的玻氏压头为例(下同),则会呈现如图3和图4所示的sink

‑

in现象的玻氏残余压痕8和pile

‑

up现象的玻氏残余压痕9,此时以标记压痕与测试横截面相交线7的形式记录数据;

[0035]

步骤三,选择任意温度作为参考温度t1,从标记压痕a的实时形貌信息中提取该温度下标记压痕a与测试横截面相交线7的边长a

i

(i=1,2,

……

,n),进而推出标记压痕a截面面积a1,特征角为α1;同理,在目标温度t2下,标记压痕a与测试横截面相交线7的边长记为b

i

(i=1,2,

……

,n),标记压痕a截面面积a2;其中,经过对测试温度区间内原位成像图片后处

理,容易直接从参考温度t1下残余压痕交线形貌10和目标温度下残余压痕交线形貌11中获取数据信息;

[0036]

步骤四,同上,在目标温度t2下,用纳米压痕仪对试件表面进行压痕试验,此时将试件表面的残余压痕记为标记压痕b;标记压痕b与测试横截面相交线7的边长记为c

i

(i=1,2,

……

,n),标记压痕b截面面积a3;温度变化至参考温度t1后,提取标记压痕b与测试横截面相交线7的边长d

i

(i=1,2,

……

,n),推导出此时的标记压痕b截面面积为a4,特征角为α2;

[0037]

步骤五,参见图3所示,根据不同温度环境下标记压痕的交线边长与截面面积之间的比值关系,定性判断材料低温热收缩系数是否在平面内表现各向同性,若满足如下表达式(3),则测试平面内材料低温热收缩系数表现为各向同性,否则相反;

[0038][0039]

步骤六,参见图7、图8所示,无论材料处于δl≥s1或δl<s2两种典型热膨胀/收缩行为的哪一类型,在变温环境前后,试件的轴向收缩/膨胀位移量δl保持一致,则标记压痕a和标记压痕b的接触面距离变化量保持恒定,即l2=l'2;利用公式(1)计算由t1至t2温度下试件的轴向收缩位移量δl,其中,n表示所选用棱锥压头面数;

[0040][0041]

步骤七,将公式(1)代入公式(2)中计算由t1至t2温度下测试材料的轴向线性热收缩系数β:

[0042][0043]

其中,l

t

为参考温度t1下试件轴向尺寸,可由室温(即t0=298k)试件轴向尺寸l迭代推出,此处不加赘述。

[0044]

所述的计算公式推导如下:

[0045]

由于无法直接确定测试材料轴向低温热收缩系数与径向低温热收缩系数的关系,因此本发明结合两种典型残余压痕形貌变化计算材料低温线性热收缩系数。参见图5、图7和图8所示,有:

[0046][0047][0048][0049][0050]

其中,s1表示标记压痕a变温前后径向热收缩量,s2表示标记压痕b变温前后径向热收缩量。另外,参见图7所示,尽管在温度变化前后残余压痕形貌特征半角将发生改变,即λ

≠α1,但是根据相交弦定理及相似三角形对应边的关系有:

[0051]

|cf|

·

|fb|=|af|

·

|df|

ꢀꢀꢀꢀꢀꢀ

(7)

[0052]

l2=

△

l

·

sinα1‑

s1·

cosα1ꢀꢀꢀꢀꢀ

(8)

[0053]

同理,参见图8所示,根据相交弦定理及相似三角形对应边的关系有:

[0054]

l'2=

△

l

·

sinα2‑

s2·

cosα2ꢀꢀꢀꢀꢀ

(9)

[0055]

联立公式(8)和(9),即可计算得到材料低温轴向热收缩量δl。其中,不同温度下的特征角α1、α2,可根据标记压痕a、b压入载荷

‑

深度曲线的残余压深h

f1

、h

f2

(参见图9所示)及其交线长度均值计算得到:

[0056][0057]

同时根据被测试材料固有属性特征可以化简上述推导过程,若测试材料为立方晶体结构,则测试平面内径向低温热收缩系数与轴向热收缩系数相等,即α

⊥

=β;若测试材料为密排六方晶体结构,则测试平面内径向低温热收缩系数与轴向热收缩系数存在差异,此时计算出测试平面内低温热收缩系数α

⊥

,表达式近似为:h0为压入中心至相交线垂线距离。

[0058]

实施例1:

[0059]

该实例测试(1 0 0)单晶铜材料由室温(即298k)至200k温度下轴向线性热收缩系数,室温下试件厚度2mm,具体测试步骤如下:

[0060]

步骤一:通过生长制备的(1 0 0)单晶铜测试试件,需要保证试件表面达到满足低温纳米压痕试验对表面质量的要求,即纳米压痕压入深度不小于20倍试件表面粗糙度ra,此时通过原子力显微镜测试(1 0 0)单晶铜试件表面粗糙度6.5nm;

[0061]

步骤二:在室温(即298k,记为参考温度)下利用低温纳米压痕仪的玻氏压头在试件表面压入试验记为标记压痕a,获取典型压入载荷

‑

深度曲线,此时最大压入载荷250mn,残余压入深度达3650nm,硬度730mpa,弹性模量91.6gpa;

[0062]

步骤三:通过集成在扫描电镜腔壁的冷指控制试件温度由室温(即298k)降温至200k(记为目标温度),(1 0 0)单晶铜试件产生热收缩变形,同时对200k和298k下分别对标记压痕a进行实时原位成像记录;

[0063]

步骤四:同步骤二所述,在200k温度下利用原位低温纳米压痕仪的玻氏压头在试件表面压入试验记为标记压痕b,获取典型压入载荷

‑

深度曲线,此时最大压入载荷250mn,残余压入深度达3250nm,硬度900mpa,弹性模量93.4gpa;

[0064]

步骤五:通过加热元件将(1 0 0)单晶铜试件温度由200k反向升温至室温(即298k),材料变形反向回复,同时对200k和298k下分别对标记压痕b进行实时原位成像记录;

[0065]

步骤六:利用图像处理软件分别对标记压痕a和b在200k和室温(即298k)的实时形貌信息中提取标记压痕的截面面积(169μm2,102μm2,165μm2,97μm2),并绘制计算标记压痕与测试横截面3条相交线长度(19.755μm,19.753μm,19.757μm;15.347μm,15.344μm,15.346μm;19.521μm,19.523μm,19.524μm;14.966μm,14.968μm,14.965μm);

[0066]

步骤七:参见图9所示,室温标记压痕a残余压深3.65μm,200k标记压痕b残余压深3.25μm,此时标记压痕与测试横截面相交线长度均值分别为19.755μm、14.966μm。进而根据

公式(9)计算得到特征角α1、α2为57.37

°

、53.04

°

;

[0067]

步骤八:根据公式(3)计算,不同温度下标记压痕截面面积比分别为(a1/a2,a3/a4)与相交线长度平均数比值的平方((a

i

/b

i

)2,(c

i

/d

i

)2,i=1,2,3)近似一致,即各向热收缩系数相近,与单晶铜晶体对称性相吻合;

[0068]

步骤九:将标记压痕a和b的截面面积及相交线长度代入公式(1)进行计算,可得到在200k至室温(即298k)温度区间内的材料低温轴向热收缩量2.42μm;

[0069]

步骤十:进而利用公式(2)计算上述温度区间内的轴向线性热收缩系数1.30

×

10

‑5/k,根据晶体对称性可知单晶铜材料此时各向低温热收缩系数均为1.30

×

10

‑5/k。

[0070]

实例1成功利用玻氏残余压痕计算出200k至室温温度区间内的材料低温热收缩量及热收缩系数。

[0071]

实施例2:

[0072]

该实例测试(1 1 0)单晶硅材料由室温(即298k)至150k温度下轴向线性热收缩系数,室温下试件厚度5mm,具体测试步骤如下:

[0073]

步骤一:保证(1 1 0)单晶硅试件表面达到满足低温纳米压痕试验对表面质量的要求,即纳米压痕压入深度不小于20倍试件表面粗糙度ra,此时通过原子力显微镜测试(1 1 0)单晶硅试件表面粗糙度3.5nm;

[0074]

步骤二:在室温(即298k,记为参考温度)下利用低温纳米压痕仪的玻氏压头在试件表面压入试验记为标记压痕a,获取典型压入载荷

‑

深度曲线,此时最大压入载荷100mn,残余压入深度达334nm,硬度13.17gpa,弹性模量186.5gpa;

[0075]

步骤三:通过集成在扫描电镜腔壁的冷指控制试件温度由室温(即298k)降温至150k(记为目标温度),(1 1 0)单晶硅试件产生热收缩变形,同时对150k和298k下分别对标记压痕a进行实时原位成像记录;

[0076]

步骤四:同步骤二所述,在150k温度下利用原位低温纳米压痕仪的玻氏压头在试件表面压入试验记为标记压痕b,获取典型压入载荷

‑

深度曲线,此时最大压入载荷100mn,残余压入深度达237nm,硬度13.8gpa,弹性模量193.4gpa;

[0077]

步骤五:通过加热元件将(1 1 0)单晶硅试件温度由150k反向升温至室温(即298k),材料变形反向回复,同时对150k和298k下分别对标记压痕b进行实时原位成像记录;

[0078]

步骤六:利用图像处理软件分别对标记压痕a和b在150k和室温(即298k)的实时形貌信息中提取标记压痕的截面面积(5.48μm2,2.97μm2,4.63μm2,2.27μm2),并绘制计算标记压痕与测试横截面3条相交线长度(3.568μm,3.611μm,3.495μm;2.482μm,2.538μm,2.574μm;3.270μm,3.284μm,3.267μm;2.314μm,2.275μm,2.284μm);

[0079]

步骤七:参见图10所示,室温标记压痕a残余压深0.334μm,150k标记压痕b残余压深0.237μm,此时标记压痕与测试横截面相交线长度均值分别为3.558μm、2.291μm。进而根据公式(9)计算得到特征角α1、α2为71.99

°

、70.29

°

;

[0080]

步骤八:将标记压痕a和b的截面面积及相交线长度代入公式(1)进行计算,可得到在150k至室温(即298k)温度区间内的材料低温轴向热收缩量1.084μm;

[0081]

步骤九:进而利用公式(2)计算上述温度区间内的轴向线性热收缩系数1.46

×

10

‑6/k,根据晶体对称性可知单晶硅材料此时的低温热收缩系数1.46

×

10

‑6/k。

[0082]

实例2成功利用玻氏残余压痕计算出150k至室温温度区间内的材料低温热收缩量

及热收缩系数。

[0083]

实施例3:

[0084]

该实例测试(1 0 0)单晶铜材料由室温(即300k)至150k温度下轴向线性热收缩系数,室温下试件厚度2mm,本实例与实例1区别在于利用维氏残余压痕形貌进行测算,具体测试步骤如下:

[0085]

步骤一:同实施例1所用样品制备工艺及其表面质量均相同;

[0086]

步骤二:在室温(即300k,记为参考温度)下利用低温纳米压痕仪的维氏压头在试件表面压入试验记为标记压痕a,获取典型压入载荷

‑

深度曲线,此时最大压入载荷100mn,残余压入深度达2610nm,硬度750mpa,弹性模量92.3gpa;

[0087]

步骤三:通过集成在扫描电镜腔壁的冷指控制试件温度由室温(即300k)降温至150k(记为目标温度),(1 0 0)单晶铜试件产生热收缩变形,同时对150k和300k下分别对标记压痕a进行实时原位成像记录;

[0088]

步骤四:同步骤二所述,在150k温度下利用原位低温纳米压痕仪的维氏压头在试件表面压入试验记为标记压痕b,获取典型压入载荷

‑

深度曲线,此时最大压入载荷100mn,残余压入深度达2240nm,硬度1075mpa,弹性模量95.7gpa;

[0089]

步骤五:通过加热元件将(1 0 0)单晶铜试件温度由150k反向升温至室温(即300k),材料变形反向回复,同时对150k和300k下分别对标记压痕b进行实时原位成像记录;

[0090]

步骤六:利用图像处理软件分别对标记压痕a和b在150k和室温(即300k)的实时形貌信息中提取标记压痕的截面面积(81μm2,60μm2,77μm2,55μm2),并绘制计算标记压痕与测试横截面3条相交线长度(8.955μm,9.014μm,8.967μm,9.086μm;7.758μm,7.724μm,7.802μm,7.700μm;8.785μm,8.697μm,8.804μm,8.813μm;7.442μm,7.398μm,7.435μm;7.390μm);

[0091]

步骤七:参见图11所示,室温标记压痕a残余压深2.610μm,150k标记压痕b残余压深2.240μm,此时标记压痕与测试横截面相交线长度均值分别为9.106μm、7.416μm。进而根据公式(9)计算得到特征角α1、α2为60.18

°

、58.86

°

。

[0092]

步骤八:将标记压痕a和b的截面面积及相交线长度代入公式(1)进行计算,可得到在150k至室温(即300k)温度区间内的材料低温轴向热收缩量3.55μm;

[0093]

步骤九:进而利用公式(2)计算上述温度区间内的轴向线性热收缩系数1.18

×

10

‑5/k,根据晶体对称性可知单晶铜材料此时的低温热收缩系数1.18

×

10

‑5/k。

[0094]

实例3成功利用维氏残余压痕计算出150k至室温温度区间内的材料低温热收缩量及热收缩系数。

[0095]

以上所述仅为本发明的优选实例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡对本发明所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1