热电偶更换装置及方法与流程

1.本技术涉及石油化工技术领域,特别涉及一种热电偶更换装置及方法。

背景技术:

2.燃烧炉能够对各种物质进行燃烧,以实现物质回收。在燃烧炉燃烧的过程中,需要放入热电偶检测燃烧炉内的温度,以确定燃烧炉是否处于安全运行状态。相关技术中,热电偶受燃烧炉中燃烧的物质或高温等影响极易损坏,为此需要将燃烧炉关闭以完成对热电偶的更换,进而导致更换热电偶的流程复杂,更换效率低。

技术实现要素:

3.本技术实施例提供了一种热电偶更换装置及方法,防止介质气体泄漏的情况下,完成了对热电偶的更换,简化了更换热电偶的操作,提高了更换效率。本技术实施例提供的技术方案如下:

4.一方面,本技术实施例提供了一种热电偶更换装置,装置包括:气缸、密封函、输气管线、预热管线及球阀;所述气缸和第一热电偶通过连接杆连接,所述密封函的内径大于所述第一热电偶的外径,所述密封函与所述球阀连接,所述输气管线和所述预热管线的第一端分别与所述密封函的内腔连接,所述预热管线的第二端与燃烧炉的内腔连接;

5.所述气缸用于在反向加入的空气的推动下,携带所述第一热电偶顶出所述密封函;所述输气管线用于经由所述预热管线将介质气体导入所述燃烧炉中;处于关闭状态下的所述球阀,用于将所述密封函的内腔与所述燃烧炉隔离;

6.其中,在所述输气管线与所述预热管线处于关闭状态,且所述密封函处于打开状态的条件下,所述连接杆断开;在以第二热电偶替换所述第一热电偶后,所述密封函处于关闭状态,所述气缸和所述第二热电偶通过所述连接杆连接;介质气体用于在所述预热管线处于开启的状态下,对所述第二热电偶加热;而在所述预热管线处于关闭状态,且所述球阀处于打开状态的条件下,所述气缸用于在正向加入的空气的推动下,携带所述第二热电偶进入所述燃烧炉中。

7.在一种可能实现方式中,所述第一热电偶包括热电偶接线盒、密封面、套筒、热电极和刚玉,所述热电偶接线盒与所述套筒连接,且所述热电偶接线盒与所述热电极连接,所述密封面位于所述套筒内部,且所述密封面与所述热电偶接线盒连接,所述刚玉与所述套筒的下部粘接;

8.所述热电偶接线盒用于为所述热电极供电;

9.所述热电极用于检测所述燃烧炉内部的温度;

10.所述密封面用于将所述热电偶接线盒与所述燃烧炉内部阻隔;

11.所述套筒和所述刚玉用于隔绝所述燃烧炉中的介质气体。

12.在另一种可能实现方式中,所述套筒所承受的温度不低于1000摄氏度。

13.在另一种可能实现方式中,所述套筒包括不锈钢筒。

14.在另一种可能实现方式中,所述密封函包括密封盖和密封筒,所述密封盖与所述密封筒连接;

15.所述密封盖用于压紧热电偶;

16.所述密封筒的内径大于热电偶的外径。

17.在另一种可能实现方式中,所述输气管线输入的气体包括氮气。

18.在另一种可能实现方式中,所述装置还包括第一阀门,所述第一阀门与所述预热管线连接;

19.所述第一阀门用于控制所述预热管线的开启或关闭。

20.在另一种可能实现方式中,所述装置还包括第二阀门,所述第二阀门与所述输气管线连接;

21.所述第二阀门用于控制所述输气管线的开启或关闭。

22.在另一种可能实现方式中,所述球阀所承受的温度不低于1000摄氏度。

23.另一方面,本技术实施例提供了一种热电偶更换方法,应用于热电偶更换装置,所述热电偶更换装置包括:气缸、密封函、输气管线、预热管线及球阀,所述气缸和第一热电偶通过连接杆连接,所述密封函的内径大于所述第一热电偶的外径,所述密封函与所述球阀连接,所述输气管线和所述预热管线的第一端分别与所述密封函的内腔连接,所述预热管线的第二端与所述燃烧炉的内腔连接;所述方法包括:

24.向所述气缸反向加入空气,所述气缸在反向加入的空气的推动下,携带所述第一热电偶顶出密封函;

25.控制所述球阀关闭,所述球阀将所述密封函的内腔与所述燃烧炉隔离;

26.向所述输气管线输入气体,经由所述预热管线将介质气体导入至所述燃烧炉中;

27.控制所述输气管线与所述预热管线关闭,控制所述密封函打开,断开所述连接杆;

28.以第二热电偶替换所述第一热电偶,控制所述密封函关闭,将所述气缸和所述第二热电偶通过所述连接杆连接;

29.控制所述预热管线打开,所述燃烧炉中的介质气体对所述第二热电偶加热;

30.控制所述预热管线关闭,所述球阀打开;

31.向所述气缸正向加入空气,所述气缸在正向加入的空气的推动下,携带所述第二热电偶进入燃烧炉中。

32.本技术实施例提供的技术方案带来的有益效果至少包括:

33.本技术实施例提供的方案,将密封函与燃烧炉隔绝,处于开启状态的输气管线和预热管线将密封函中的介质气体导入燃烧炉中,处于关闭状态的球阀、输气管线与预热管线将密封函与燃烧炉隔绝,在不排出介质气体的情况下替换热电偶,再对替换后的热电偶进行加热,热电偶在气缸的带动下进入燃烧炉中,完成对燃烧炉内的热电偶的更换,在燃烧炉正常工作且防止介质气体泄漏的情况下,完成了对热电偶的更换,简化的更换热电偶的操作,提高了更换效率。

附图说明

34.为了更清楚地说明本技术实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于

本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

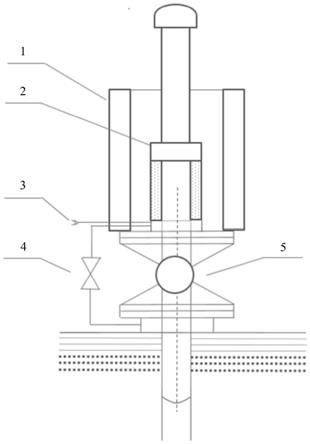

35.图1是本技术实施例提供的一种热电偶更换装置的结构示意图。

36.图2是本技术实施例提供的一种第一热电偶的结构示意图。

37.图3是本技术实施例提供的一种热电偶更换方法的流程图。

具体实施方式

38.为使本技术的目的、技术方案和优点更加清楚,下面将结合附图对本技术实施方式作进一步地详细描述。

39.可以理解,本技术所使用的术语“第一”、“第二”、“第三”、“第四”、“第五”、“第六”等可在本文中用于描述各种概念,但除非特别说明,这些概念不受这些术语限制。这些术语仅用于将一个概念与另一个概念区分。举例来说,在不脱离本技术的范围的情况下,可以将第一排列顺序称为第二排列顺序,将第二排列顺序称为第一排列顺序。

40.本技术所使用的术语“每个”、“多个”、“至少一个”、“任一”等,至少一个包括一个、两个或两个以上,多个包括两个或两个以上,而每个是指对应的多个中的每一个,任一是指多个中的任意一个。举例来说,多个元素包括3个元素,而每个是指这3个元素中的每一个元素,任一是指这3个元素中的任意一个,可以是第一个,可以是第二个,也可以是第三个。

41.本技术所涉及的燃烧炉在燃烧的过程中,采用热电偶测量燃烧炉内的温度,进而会根据测量得到的温度对燃烧炉内的燃烧温度进行调整,以使燃烧炉内的燃烧温度控制在预定温度范围内,但是,若用于测量燃烧炉内燃烧温度的热电偶发生损坏,则采用本技术实施例提供的热电偶更换装置,能够在燃烧炉正常运行的情况下,对热电偶进行更换,提高了对热电偶更换的效率。

42.图1是本技术实施例提供的一种热电偶更换装置的结构示意图,参见图1,该装置包括:气缸1、密封函2、输气管线3、预热管线4及球阀5。

43.其中,气缸1和第一热电偶通过连接杆连接,密封函2的内径大于第一热电偶的外径,密封函2与球阀5连接,输气管线3和预热管线4的第一端分别与密封函2的内腔连接,预热管线4的第二端与燃烧炉的内腔连接。

44.可选地,该燃烧炉用于回收硫磺,或者,用于回收其他物质。该燃烧炉在燃烧回收过程中,会产生介质气体,若更换热电偶时,需要将燃烧炉封闭,防止介质气体的泄露。例如,若该燃烧炉用于回收硫磺,在回收过程中产生氯化氢其他,也即是该介质气体为氯化氢气体。或者,若燃烧炉用于回收其他物质,则该介质气体为其他气体。

45.可选地,该燃烧炉的内壁包括隔热层和耐火层,该隔热层用于将燃烧炉的内壁与耐火层隔绝,进而防止燃烧炉的外壁温度过高而烫伤工作人员,该耐火层用于隔绝燃烧炉内的火焰,防止损坏隔热层。

46.在本技术实施例中,气缸1根据加入的空气能够上下往复运动,例如,若在气缸1中反向加入空气,则气缸1能够向上运动,而若在气缸1中正向加入空气,则气缸1能够向下运动。气缸1和第一热电偶通过连接杆连接,则气缸1在向上运动或向下运动时,通过连接杆带动第一热电偶向上运动或者向下运动。

47.可选地,该连接杆能够断开或连接,进而实现气缸1与热电偶的断开或连接,若将

气缸1与热电偶之间的连接杆断开,则实现了热电偶的拆卸,而若将气缸1与热电偶之间的连接杆连接,则实现了热电偶的安装。

48.另外,密封函2的内径大于第一热电偶的外径,则第一热电偶能够穿过密封函2的内腔进入燃烧炉。例如,密封函2的内径为20厘米,第一热电偶的外径为17厘米,或者,密封函2的内径和第一热电偶的外径为其他数值,只需保证密封函2的内径大于第一热电偶的外径即可,本技术实施例并不做限定。

49.可选地,本技术实施例提供的密封函2包括密封盖和密封筒,该密封盖与密封筒连接。例如,该密封盖与密封筒之间采用螺纹连接,或者,密封盖与密封筒之间采用其他方式连接。

50.其中,该密封盖用于压紧该热电偶,防止密封盖与热电偶之间出现缝隙,进而防止介质气体通过出现的缝隙而产生泄露。该密封筒的内径大于热电偶的外径,进而能够保证该热电偶能够穿过该密封筒。

51.并且,本技术实施例中的密封函2与球阀5连接,该球阀5能够开启或关闭,若该球阀5处于开启状态,则密封函2与燃烧炉的内腔连通,而若球阀5关闭,密封函2与燃烧炉隔离。

52.需要说明的是,本技术实施例中的球阀5通过手动方式进行开启或关闭,或者,通过电动方式进行开启或关闭,本技术实施例并不做限定。

53.可选地,该球阀5所承受的温度不低于1000摄氏度。在本技术实施例中,球阀5接近燃烧炉,并且燃烧炉内的介质气体会接近该球阀5,为了防止球阀5受温度影响而损坏,需要该球阀5所能承受的温度不低于1000摄氏度。

54.该热电偶更换装置中的输气管线3和预热管线4的第一端分别与密封函2的内腔连接,且预热管线4的第二端与燃烧炉的内腔连接,也说明该预热管线4能够将密封函2与燃烧炉的内腔连接。若输气管线3向密封函2内输入气体,则输入的气体能够推动密封函2内的介质气体进入预热管线4,进而使介质气体导入燃烧炉的内腔内。

55.本技术实施例中的输气管线3与预热管线4的连接位置由球阀5隔绝,若球阀5关闭,则将输入管线3和预热管线4的空间隔绝,通过向输气管线3输入气体,推动密封函2内的介质气体进入预热管线4,进而使介质气体导入燃烧炉的内腔内。

56.可选地,本技术提供的装置中还包括第一阀门,该第一阀门与预热管线4连接,并且该第一阀门用于控制预热管线4的开启或关闭。例如,若需要开启预热管线4,则将第一阀门开启以开启预热管线4。若需要关闭预热管线4,则将第一阀门关闭以关闭预热管线4。

57.可选地,本技术提供的装置中还包括第二阀门,该第二阀门与输气管线3连接,并且该第二阀门用于控制输气管线3的开启或关闭。例如,若需要开启输气管线3,则将第二阀门开启以开启输气管线3,若需要关闭输气管线3,则将第二阀门关闭以关闭输气管线3。

58.本技术实施例通过上述方式对该热电偶更换装置的结构进行了说明,下面,对使用该热电偶更换装置对热电偶进行更换的过程进行说明。

59.在本技术中,若用于测量燃烧炉的热电偶发生损坏,则采用本技术实施例提供的装置实现对热电偶的更换。向气缸1中反向加入空气,该气缸1在反向加入的空气的推动下,携带通过连接杆连接的第一热电偶顶出密封函。气缸1携带第一热电偶顶出密封函后,燃烧炉内腔中的介质气体也会反向进入气缸1和密封函2内,需要将进入气缸1和密封函2的介质

气体导入燃烧炉中,以防止介质气体的泄露。

60.在将介质气体导入燃烧炉之前,先将球阀5关闭,以使球阀5将密封函2与燃烧炉隔离。并且,在将介质气体导入燃烧炉的过程中,预热管线4的第一端与密封函2连接,预热管线4的第二端与燃烧炉的内部连接,因此该预热管线4将密封函2和燃烧炉连通,通过输气管线3向密封函2中输入气体,则输入的气体能够带动介质气体通过预热管线4导入燃烧炉的内腔,以实现防止介质气体的泄露。

61.其中,在通过输气管线3向密封函2中输入气体的过程中,密封函2内的压力会逐渐增大,而燃烧炉的内腔中的压力不变,若密封函2内的压力大于燃烧炉的内腔中的压力,密封函2内的气体能够通过预热管线4导入燃烧炉内。

62.可选地,通过输气管线3输入的气体包括氮气,或者,包括其他类型的惰性气体,本技术实施例并不对此进行限定。

63.可选地,通过输气管线3向密封函2中输入预设体积的气体,以保证将介质气体全部导入燃烧炉内。其中,该预设体积由操作人员设置,或者采用其他方式设置。

64.本技术实施例中的输气管线和预热管线能够将密封函内的介质气体导入燃烧炉内,防止出现介质气体出现泄露,保证了更换热电偶的安全性。

65.另外,通过输气管线3和预热管线4将介质气体导入燃烧炉中后,将输气管线3和预热管线4关闭,此时密封函2与燃烧炉处于隔离状态,燃烧炉内的介质气体无法进入到密封函2中,此时完成对第一热电偶的更换。

66.更换完第一热电偶后,在密封函2处于打开状态的条件下,断开连接杆,以第二热电偶替换第一热电偶后,使密封函2处于关闭状态,将气缸1和第二热电偶通过连接杆连接,介质气体在预热管线4处于开启的状态下,对第二热电偶进行加热,在预热管线4处于关闭状态,且球阀5处于打开状态的条件下,向气缸1正向加入空气,气缸1在正向加入的空气的推动下,携带第二热电偶进入燃烧炉中。

67.可选地,更换后的第二热电偶能够检测当前所处环境的温度,因此在通过预热管线4对第二热电偶进行加热的过程中,能够通过第二热电偶测量当前所加热至的温度,若第二热电偶当前所加热的温度满足加热条件,则能够停止对第二热电偶的加热,将第二热电偶送至燃烧炉中。

68.其中,该加热条件为大于800摄氏度、大于900摄氏度,或者大于其他温度。

69.在本技术实施例中,采用第二热电偶替换第一热电偶后,将介质气体通过预热管线接近第二热电偶,由于介质气体从燃烧炉内出发,因此该介质气体中携带有热量,在介质气体接近第二热电偶后,能够对该第二热电偶进行加热,以防止第二热电偶在温度较低的情况下进入燃烧炉而出现炸裂的情况,提高了更换热电偶的安全性。

70.其中,对第一热电偶进行更换的过程包括:

71.将密封函2打开,并且将连接第一热电偶和气缸1的连接杆断开,此时能够将第一热电偶取下,再安装新的第二热电偶,以实现对第一热电偶的替换,将密封函2关闭,并通过连接杆将第二热电偶和气缸1连接,此时第二热电偶能够随着气缸1的运动而运动。

72.将预热管线4打开,此时燃烧炉内的介质气体通过该预热管线4进入密封函2中,由于介质气体具有温度,能够对位于密封函2内的第二热电偶进行加热,在将第二热电偶加热至工作要求的温度后,将预热管线4关闭,打开球阀5,此时密封函2与燃烧炉连通,通过向气

缸1正向加入空气,使气缸1在正向加入的空气的推动改下,携带第二热电偶进入燃烧炉中,此时就完成了对热电偶的更换。

73.本技术实施例提供的热电偶更换装置,将密封函与燃烧炉隔绝,处于开启状态的输气管线和预热管线将密封函中的介质气体导入燃烧炉中,处于关闭状态的球阀、输气管线与预热管线将密封函与燃烧炉隔绝,在不排出介质气体的情况下替换热电偶,再对替换后的热电偶进行加热,热电偶在气缸的带动下进入燃烧炉中,完成对燃烧炉内的热电偶的更换,在燃烧炉正常工作且防止介质气体泄漏的情况下,完成了对热电偶的更换,简化的更换热电偶的操作,提高了更换效率。

74.可选地,图2是本技术实施例提供的一种第一热电偶的结构示意图,本技术实施例中的第一热电偶中包括热电偶接线盒11、密封面12、套筒13、热电极14和刚玉15,热电偶接线盒11与套筒13连接,且热电偶接线盒11与热电极14连接,密封面12位于套筒内部,且密封面12与热电偶接线盒11连接,刚玉15与套筒13的下部粘接。

75.在本技术实施例中,该热电偶接线盒11与热电极14连接后,该热电偶接线盒11用于为热电极14供电,热电极14用于检测燃烧炉内部的温度,进而通过该热电偶接线盒11将测量得到的温度传输至外部,以反馈给操作人员。

76.该第一热电偶需要进入燃烧炉的内部,而该燃烧炉内包括介质气体,为了防止燃烧炉内的介质气体通过该第一热电偶散播出去,在该热电偶的内部设置密封面12,该密封面12将热电偶接线盒11与燃烧炉内部阻隔,进而能够防止燃烧炉内的介质气体进入到热电偶接线盒11中,导致介质气体散播出去。套筒13和刚玉15用于隔绝燃烧炉中的介质气体,以防止该燃烧炉内的介质气体对热电极14造成损伤。

77.可选地,套筒13所承受的温度不低于1000摄氏度。在本技术实施例中,由于该第一热电偶的工作环境为温度过高的环境,因此为了保证该第一热电偶正常工作,套筒13所承受的温度应不低于1000摄氏度。

78.可选地,该套筒13包括不锈钢筒,或者为其他材质的筒,本技术实施例对此并不做限定。

79.需要说明的是,本技术实施例中的第二热电偶的结构与第一热电偶相同,在此不再对第二热电偶的结构进行赘述。

80.上述实施例均是以热电偶更换装置的结构为例进行说明,并且也对热电偶更换装置中的每个结构的作用进行了说明。下面,将对使用该热电偶更换装置更换热电偶的过程进行说明。图3是本技术实施例提供的一种热电偶更换方法的流程图,参见图3,该方法应用于热电偶更换装置,热电偶更换装置包括:气缸、密封函、输气管线、预热管线及球阀,气缸和第一热电偶通过连接杆连接,密封函的内径大于第一热电偶的外径,密封函与球阀连接,输气管线和预热管线的第一端分别与密封函的内腔连接,预热管线的第二端与燃烧炉的内腔连接,该方法包括:

81.301、向气缸反向加入空气,气缸在反向加入的空气的推动下,携带第一热电偶顶出密封函。

82.在本技术实施例中,燃烧炉的内部在燃烧过程中,会产生过高的温度以及介质气体,这些均可能对测量温度的热电偶造成损伤,以导致热电偶损坏,无法准确测量燃烧炉内的温度,因此需要采用热电偶更换装置,对燃烧炉内的热电偶进行更换。

83.如确定需要更换热电偶,则需要先将损坏的第一热电偶从燃烧炉中取出,向气缸中反向接入,该气缸在反向加入的空气的推动下向上运动,同时也会携带该第一热电偶向上运动,顶出密封函。

84.302、控制球阀关闭,球阀将密封函的内腔与燃烧炉隔离。

85.将第一热电偶提取燃烧炉后,密封函中还包括燃烧炉中的介质气体,需要先将密封函内的介质气体排至燃烧炉中,以使密封函中的不再包括介质气体。

86.在本技术实施例中,先将球阀关闭,关闭后的球阀能够将密封函的内腔与燃烧炉隔离,燃烧炉内的介质气体无法再进入到密封函内腔中。

87.303、向输气管线输入气体,经由预热管线将介质气体导入至燃烧炉中。

88.通过球阀将密封函的内腔与燃烧炉隔离后,需要将密封函中包括的介质气体排至燃烧炉中,此时预热管线仍将密封函的内腔与燃烧炉连通,则先向输气管线输入气体,输入的气体会将使密封函内的压力增大,进而推动介质气体通过与燃烧炉连通的预设管线进而燃烧炉中。

89.304、控制输气管线与预热管线关闭,控制密封函打开,断开连接杆。

90.通过步骤303将密封函内的介质气体排至燃烧炉内后,控制输气管线与预热管线关闭,此时密封函的内腔与燃烧炉完全隔离,燃烧炉内的介质气体不会再进入到密封函的内腔中,此时将密封函打开,断开气缸与第一热电偶之间的连接杆,将第一热电偶摘除。

91.305、以第二热电偶替换第一热电偶,控制密封函关闭,将气缸和第二热电偶通过连接杆连接。

92.采用第二热电偶替换第一热电偶,再将密封函关闭,将气缸和第二热电偶通过连接杆连接,此时气缸能够再次带动第二热电偶向上运动或者向下运动。

93.306、控制预热管线打开,燃烧炉中的介质气体对第二热电偶加热。

94.安装好第二热电偶后,此时第二热电偶的温度较低,若直接将第二热电偶装入燃烧炉内,第二热电偶可能会温度过高而损坏,为防止上述现象出现,先控制预热管线打开,此时燃烧炉内的介质气体会通过预热管线进入到密封函内,通过该介质气体携带的热量对第二热电偶加热。

95.并且,在本技术实施例中,通过预热管线输入的介质气体对第二热电偶进行加热的过程中,第二热电偶能够显示当前所处环境的温度,若第二热电偶的温度达到工作温度,则能够停止对该第二热电偶进行加热。

96.307、控制预热管线关闭,球阀打开。

97.当确定无需再对第二热电偶进行加热时,将预热管线关闭,此时燃烧炉内的介质气体无法再进入密封函中,也无法继续对第二热电偶进行加热,然后将球阀打开,此时能够供第二热电偶通过以进入燃烧炉内。

98.308、向气缸正向加入空气,气缸在正向加入的空气的推动下,携带第二热电偶进入燃烧炉中。

99.当确定需要将第二热电偶送入燃烧炉中时,向气缸正向加入空气,此时气缸在正向加入的空气的推动下向下运动,也会携带第二热电偶向下运动以进入燃烧炉中。

100.需要说明的是,本技术实施例仅是以对如何使用热电偶更换装置对热电偶更换进行了说明。在上述图1和图2实施例中,对该热电偶更换装置的结构进行了详细说明,该热电

偶更换装置的结构同样适用于图3实施例中的热电偶更换装置。

101.本技术实施例提供的方法,采用开启状态的输气管线和预热管线将密封函中的介质气体导入燃烧炉中,通过关闭球阀以及输气管线和预热管线将密封函与燃烧炉隔绝,对热电偶进行替换,再对替换后的热电偶进行加热,通过气缸运动携带热电偶进入燃烧炉中,在燃烧炉正常工作且防止介质气体泄漏的情况下,完成了对热电偶的更换,简化了更换热电偶的操作,提高了更换效率。

102.以上仅是为了便于本领域的技术人员理解本技术的技术方案,并不用以限制本技术。凡在本技术的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1