一种脉冲式水流量传感器检测系统

1.本发明涉及感器检测设备技术领域,特别是一种脉冲式水流量传感器检测系统。

背景技术:

2.水流量传感器是工业生产中不可缺少的工控产品,在燃气热水器应用中,通过水流量传感器的反馈水流信号由控制器判断水流量的大小,调节控制比例阀的电流,从而通过比例阀控制燃气气量,避免燃气热水器在使用过程中出现夏暖冬凉的现象;在洗衣机应用中,主控制器通过水流量传感器获取累计进水量,实现水量的精确控制。

3.常见的脉冲式水流量传感器一种是利用霍尔元件的霍尔效应来测量磁性物理量。在霍尔元件的正极串入负载电阻,同时通上一定的直流电压并使电流方向与磁场方向正交。当水通过涡轮开关壳推动磁性转子转动时,产生不同磁极的旋转磁场,切割磁感应线,产生高低脉冲电平输出;另一种是安装有磁体的隔板放在水位线内,当水开始流动时,隔板会顺着水流方向移动。磁簧开关需置于适当位置以便感测到水流动作。一旦感测到磁场,干簧管就吸合,外接电路后,产生高低脉冲电平输出。

4.在脉冲式水流量传感器出厂检测时,需要检测水位传感器是否满足流量-脉冲数曲线的要求。传统的方法采用通过同一水流,对高精度流量传感器和脉冲式水流量传感器的输出对比测试,水流采用阀门进行粗调,难以获得在某一指定流量下的输出数据,难以获得全量程流量-脉冲数曲线。

技术实现要素:

5.为了解决上述问题,本发明提出了一种脉冲式水流量传感器检测系统,以提高获取指定流量下的输出数据和获得全量程流量-脉冲数曲线的便利性和准确性。

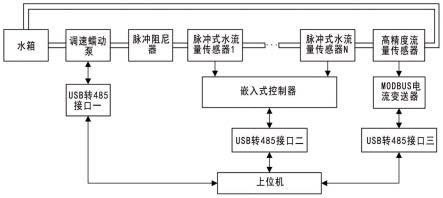

6.为了实现上述目的,本发明提供了一种脉冲式水流量传感器检测系统,其特征在于,包括通过水管依次连接的水箱、调速蠕动泵、脉冲阻尼器、脉冲式水流量传感器和高精度流量传感器,高精度流量传感器的出水端通过水管与水箱连接,在脉冲阻尼器和高精度流量传感器之间可以是单个或一个以上串接的脉冲式水流量传感器,还包括与脉冲式水流量传感器电连接的嵌入式控制器、与高精度流量传感器电连接的modbus电流变送器和上位机,上位机通过usb转485接口一与调速蠕动泵电连接,通过usb转485接口二与嵌入式控制器电连接,通过usb转485接口三与modbus电流变送器电连接,所述嵌入式控制器内置modbus协议并设有周期为t1的定时器,所述上位机设置预设水流量值和调速蠕动泵的设置转速,通知嵌入式控制器启动定时器,嵌入式控制器对脉冲式水流量传感器在t1周期内发出的脉冲进行计数,上位机读取嵌入式控制器的脉冲计数,读取modbus电流变送器在t1周期内的数值并换算成实际水流量值,上位机读取在所述预设水流量值时的多个t1周期内脉冲计数和实际水流量值,上位机可多次改变预设水流量值和调速蠕动泵的设置转速,得到在多个预设水流量值时的多个t1周期内脉冲计数和实际水流量值,根据脉冲计数和实际水流量值判断脉冲式水流量传感器是否合格。

7.本发明通过上位机设置水流量和调速蠕动泵的转速,上位机读取脉冲式水流量传感器在t1周期内发出的脉冲计数,读取高精度流量传感器在t1周期内的数值并换算成实际水流量值,很容易就获得在指定流量下的输出数据,通过上位机改变设置水流量,就可获得脉冲式水流量传感器各个检测点的数据,因而获得全量程流量-脉冲数曲线,检测便捷且准确,检测效率高。

8.进一步地,在所述定时器启动前,所述上位机读取高精度流量传感器的数值并换算成实际水流量值,根据实际水流量值与预设水流量值的差,采用pi控制算法得到调速蠕动泵的设置转速,设置所述调速蠕动泵的转速为所述设置转速,直到实际水流量达到预设水流量值。上位机根据实际水流量值不断调整调速蠕动泵的转速,直到实际水流量达到预设水流量值,检测到的数据即为该预设水流量下的数据,进一步提高了检测准确性。

附图说明

9.图1为本发明的结构示意图;

10.图2为本发明的工作流程图。

11.下面结合附图对本作发明进一步详细说明。

具体实施方式

12.参见图1,脉冲式水流量传感器检测系统包括水箱、调速蠕动泵、脉冲阻尼器、脉冲式水流量传感器、高精度流量传感器、嵌入式控制器、modbus电流变送器和上位机。水箱、调速蠕动泵、脉冲阻尼器、脉冲式水流量传感器和高精度流量传感器通过水管依次连接,高精度流量传感器的出水端通过水管与水箱连接,在脉冲阻尼器和高精度流量传感器之间可以是单个或一个以上串接的脉冲式水流量传感器,可以一次对多个脉冲式水流量传感器进行检测,提高了检测效率。上位机通过usb转485接口一与调速蠕动泵的外控485接口电连接,并可按照调速蠕动泵的协议设置调速蠕动泵的转动方向和设置转速,当调速蠕动泵启动后,水的循环路径依次为水箱、调速蠕动泵、脉冲阻尼器、脉冲式水流量传感器1、

…

、脉冲式水流量传感器n、高精度流量传感器和水箱。在水管位置固定的情况下,当调速蠕动泵达到设置转速后,水流通过调速蠕动泵在每分钟的流量能保持稳定,经过脉冲阻尼器后,变为无冲击的平滑水流。嵌入式控制器设有周期为t1的定时器,内置modbus协议,通过n个引脚分别与n个脉冲式水流量传感器电连接。上位机通过usb转485接口二与嵌入式控制器电连接,通过modbus协议通知嵌入式控制器启动周期为t1的定时器,在定时器启动后且定时时间未到t1时,嵌入式控制器通过n个引脚各自的外部中断实现对脉冲式水流量传感器1到脉冲式水流量传感器n发出的脉冲进行独立计数,得到n个脉冲式水流量传感器在定时t1内的脉冲计数,上位机通过modbus协议读取嵌入式控制器的脉冲计数。在定时器定时时间到t1后,嵌入式控制器停止定时器和停止计数。modbus电流变送器与高精度流量传感器电连接,上位机通过usb转485接口三与modbus电流变送器电连接。高精度流量传感器在流量从0变化到最大可测流量时,对应输出4-20ma电流信号,高精度流量传感器的电流输出信号送给modbus电流变送器,上位机通过modbus协议从modbus电流变送器读取电流值,通过高精度流量传感器的流量-电流关系获得实际水流量值。

13.下面结合图2简要说明本发明的工作过程。

14.步骤1:开始;

15.步骤2:脉冲式水流量传感器检测系统初始化工作,上位机设置预设水流量值和设置次数m,预设水流量值的设置范围为2-13l/min;

16.步骤3:上位机通过usb转485接口一设置调速蠕动泵转速为设置转速,设置转速与预设置水流量值相对应,不同的设置水流量值对应于不同的设置转速值,当改变预设置水流量值时,设置转速也相应改变;

17.步骤4:延时一段时间dt1,dt1用于保证调速蠕动泵的实际转速达到设置转速,dt1的取值范围在5-60s;

18.步骤5:上位机通过usb转485接口三读取modbus电流变送器的数值,并换算成实际水流量值;

19.步骤6:上位机判断实际水流量值是否达到预设水流量值,如果是则转步骤7,否则,转步骤8;

20.步骤7:上位机通过usb转485接口二使用modbus协议通知嵌入式控制器启动周期为t1的定时器,嵌入式控制器在t1周期内即定时器启动后且定时时间未到时,通过n个引脚各自的外部中断实现对脉冲式水流量传感器1到脉冲式水流量传感器n发出的脉冲进行独立计数,上位机通过usb转485接口二使用modbus协议读取嵌入式控制器的脉冲计数,通过usb转485接口三读取modbus电流变送器在t1周期内的数值,并换算成实际水流量值,接着步骤9;

21.步骤8:上位机根据实际水流量值与预设水流量值的流量差,采用pi控制算法,得到蠕动泵的设置转速,转步骤3,在接下来的步骤3中,上位机改变蠕动泵的转速为新得到的设置转速;

22.步骤9:延时一段时间dt2,dt2用于保证嵌入式控制器完成定时周期t1时间内的脉冲计数,取值可选为在t1的基础上加1s,读取次数加1;

23.步骤10:上位机判断读取次数是否小于设置次数m,如果是,转步骤步骤7,启动下一t1周期,否则转步骤11;

24.步骤11:遍历n个脉冲式水流量传感器的测试数据,针对其中一个传感器,判断m次读到的计数值是否都在误差允许范围内,误差允许范围可选合格传感器t1时间内计数值的1%到3%,如果是接着步骤12,否则,转步骤13;

25.步骤12:判断该脉冲式水流量传感器在该预设水流量值点合格,转步骤14;

26.步骤13:判断该脉冲式水流量传感器在该预设水流量值点不合格,转步骤14;

27.步骤14:显示检测实际水流量值和n个传感器在该预设水流量值点的检测结果;

28.步骤15:判断全部点检测是否完成,如果是完成,转步骤16,否则,转步骤17;

29.步骤16:遍历n个脉冲式水流量传感器的测试数据,针对其中一个传感器,判断各点计数误差是否都在误差允许范围内,是则转步骤18;否则,转步骤19;

30.步骤17:改变预设水流量值,进入下一点检测,转步骤3,在接下来的步骤3中,调速蠕动泵的设置转速也相应改变;

31.步骤18:判断该脉冲式水流量传感器检测合格,转步骤20;

32.步骤19:判断该脉冲式水流量传感器检测不合格,转步骤20;

33.步骤20:显示检测结果;

34.步骤21:结束。

35.本发明通过上位机设置水流量和调速蠕动泵的转速,上位机读取脉冲式水流量传感器在t1周期内发出的脉冲计数,读取高精度流量传感器在t1周期内的数值并换算成实际水流量值,很容易就获得在指定流量下的输出数据,通过上位机改变设置水流量,就可获得脉冲式水流量传感器各个检测点的数据,因而获得全量程流量-脉冲数曲线,检测便捷且准确,检测效率高。上位机根据实际水流量值不断调整调速蠕动泵的转速,直到实际水流量达到预设水流量值,检测到的数据即为该预设水流量下的数据,进一步提高了检测准确性。依次看检测多个传感器,检测效率高。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1