一种气敏传感器基底及其制备方法和应用

1.本发明涉及传感器技术领域,尤其涉及一种气敏传感器基底及其制备方法和应用。

背景技术:

2.金属氧化物半导体型气敏传感器作为一种超灵敏和高精度的分析工具在工业检测、环境分析和生物医学等领域已经展现出强大的能力。如今该技术面向实际应用的最大困境在于传感器的高工作温度问题,高工作温度导致材料稳定性变差,制约了该类型传感器的应用。尽管各种活性材料被开发用来改善低温性能,延长器件寿命和检测特殊的目标气体,截止到目前,仍很难得到一种同时低温下兼具高灵敏度,高稳定性,低成本的气敏传感器。

3.cn105842290a公开了一种用于改善气敏传感器性能的无机-有机复合气敏传感器的真空原位复合方法,通过在高真空中对氧化物半导体多孔纳米固体进行热处理,彻底去除样品表面吸附的气体分子及其他杂质,以便获得清洁的表面;随后,在保持高真空状态情况下,引入有机半导体溶液浸泡氧化物半导体多孔纳米固体,使有机半导体分子与清洁的固体表面充分接触和成键,在对表面进行修饰的同时形成无机-有机复合半导体气敏材料。该发明提供的气敏传感器的工作温度在100℃,温度较高,材料稳定性变差,影响器件寿命。

4.cn110231372a公开了一种用于丙酮检测的气敏传感器及其制备方法,该气敏传感器包含:气敏传感器本体,该气敏传感器本体上还包覆有三氧化钨-二碳化三钛复合材料涂膜。该发明首次将二碳化三钛材料应用到气敏传感器,通过在传统的气敏传感器上涂覆三氧化钨-二碳化三钛复合材料涂膜,极大的增强了传统三氧化钨对于丙酮的气敏性能,提高了对于丙酮的选择性,具备高的灵敏度,灵敏度最高可达25,相对传统的三氧化钨气敏传感器灵敏度提升可达5倍,即使在气体浓度为2ppm时也可检测,并且具备快的响应速度,并且具备较好的重复稳定性。但是该发明提供的气敏传感器的工作温度高达300℃,严重影响器件寿命。

5.因此,本领域亟待开发一种能够低温下具有较高的灵敏度的气敏传感器。

技术实现要素:

6.针对现有技术的不足,本发明的目的之一在于提供一种气敏传感器基底,,特别在于提供一种原位光增强气敏传感器基底,所述气敏传感器基底组装成的气敏传感器在低温下具有较高的灵敏度,稳定性高,能耗低,重现性高,且制备工艺简单、成本低廉。

7.为达此目的,本发明采用如下技术方案:

8.本发明提供一种气敏传感器基底,所述气敏传感器基底包括依次层叠设置的光源层、半导体衬底层以及气敏传感材料层。

9.本发明提供了一种新型的气敏传感器基底,在基底中引入原位光源层,实现气敏传感器的原位增强,使传感器在低温(10~100℃)下同样具有较高的灵敏度,稳定性高,重

现性好,且能够提升基底的光利用率,表面增强效果更好,能够满足多种需求的气敏传感器,且制备工艺简单,成本低廉。

10.优选地,所述光源层为发光二极管光源层。发光二极管是一种节能的发光器件,具有良好的波长选择性,可以替代加热芯片提高气敏传感器的传感效能,降低工作温度和能耗,并且能保持气敏材料的稳定性和使用寿命。

11.优选地,所述发光二极管光源层包括层叠设置的蓝宝石衬底以及设置在所述蓝宝石衬底上的p型半导体和n型半导体。所述p型半导体与n型半导体的交界面形成空间电荷区,称为pn结。

12.优选地,所述光源层的发光波长为254-405nm,例如260nm、270nm、280nm、290nm、300nm、310nm、320nm、330nm、340nm、350nm、360nm、370nm、380nm、390nm、400nm等。

13.优选地,所述半导体衬底层的材料包括氮化镓、氮化铝或氮化铟中的任意一种或至少两种组合。

14.优选地,所述氮化镓为n型氮化镓。

15.优选地,所述气敏传感材料层的材料包括金属氧化物,优选氧化锌、氧化钴或氧化铈中的任意一种或至少两种组合。

16.优选地,所述半导体衬底层和气敏传感材料层均具有微孔阵列结构。

17.本发明优选半导体衬底层和气敏传感材料层具有微孔阵列结构,所述微结构阵列是由多个微结构阵列排布而成,相比于二维基底,本发明通过引入微孔阵列结构能够使基底具有更多的活性“热点”以及更大的比表面积,同时,微孔阵列结构也为光线的射入提供了良好的通道,从而进一步提升表气敏传感器基底的表面增强效果、稳定性和灵敏度和重现性。

18.优选地,所述半导体衬底层与气敏传感材料层的微孔阵列结构相同。

19.优选地,所述微孔阵列结构中微孔的形状为六边形或圆形。

20.优选地,所述微孔阵列结构中微孔的孔径为50-100nm,优选50-80nm,例如55nm、60nm、65nm、70nm、75nm、80nm、85nm、90nm、95nm等。此处所述孔径指的是孔中最远两个点的直线距离,即最大孔径。

21.优选地,所述气敏传感材料层直接设置在所述半导体衬底层之上,不与所述光源层接触。

22.优选地,所述光源层的厚度为3-4μm,例如3.1μm、3.2μm、3.3μm、3.4μm、3.5μm、3.6μm、3.7μm、3.8μm、3.9μm等,优选3.2μm。

23.优选地,所述半导体衬底层的厚度为3-7μm,例如3.5μm、4μm、4.5μm、5μm、5.5μm、6μm、6.5μm等,优选5μm。

24.优选地,所述气敏传感材料层的厚度为10-60nm,例如20nm、30nm、40nm、50nm等。

25.本发明的目的之二在于提供一种目的之一所述的气敏传感器基底的制备方法,所述制备方法包括如下步骤:

26.(1)在光源层上气相外延生长半导体材料,得到半导体衬底层;

27.(2)在所述半导体衬底层上原位生长金属氧化物,形成气敏传感材料层,得到所述气敏传感器基底。

28.本发明提供的制备方法中,原位形成半导体衬底层和气敏传感材料层,工艺方法

简单,易于量产。

29.此外,相较于现有技术中将制备好的气敏传感芯片安装在外接光源的方法,本发明原位生长金属氧化物的方法避免了现有技术中外接光源的使用,能够进一步提高光源利用率,在相同的增强光源下,能够进一步提高表面增强效果、稳定性、灵敏度和重现性。

30.优选地,步骤(1)中,所述半导体材料包括氮化镓、氮化铝或氮化铟中的任意一种或至少两种组合。

31.优选地,步骤(1)中,所述气相外延生长的气体包括氨气、gacl、氢气和氮气的组合。

32.优选地,步骤(1)还包括:将得到的半导体衬底层进行超声清洗,随后用n2吹干。

33.优选地,所述超声清洗依次在王水、丙酮、乙醇和去离子水中进行。

34.优选地,所述超声清洗的时间为20-50min,例如25min、30min、35min、40min、45min等。

35.优选地,在所述步骤(1)之后进行步骤(1’):对步骤(1)得到的半导体衬底层进行刻蚀,得到具有微孔阵列结构的半导体衬底层。

36.优选地,步骤(1’)中,所述刻蚀的方法包括电化学刻蚀或光电化学湿法刻蚀。

37.优选地,所述光电化学湿法刻蚀的刻蚀液包括离子液体,优选1-乙基-3-甲基咪唑三氟甲磺酸盐。

38.优选地,所述光电化学湿法刻蚀的光源包括氙灯。

39.优选地,所述氙灯的功率为200-400w,例如220w、240w、260w、280w、300w、320w、340w、360w、380w等。

40.优选地,所述光电化学湿法刻蚀的压力为4-6v,例如4.2v、4.4v、4.6v、4.8v、5v、5.2v、5.4v、5.6v、5.8v等。

41.优选地,所述光电化学湿法刻蚀的时间为10-30min,例如12min、14min、16min、18min、20min、22min、24min、26min、28min等。

42.优选地,在所述刻蚀之后,使用去离子水清洗所述半导体衬底层,随后用n2吹干,得到具有微孔阵列结构的半导体衬底层。

43.优选地,步骤(2)中,在所述半导体衬底层的微孔阵列上进行原位生长。即生长在半导体衬底层的微孔阵列上,在微孔的区域不生长。

44.优选地,步骤(2)中,所述原位生长的方法包括电化学沉积、化学气相沉积或有机盐热解中的任意一种,优选电化学沉积。

45.优选地,所述有机盐热解的原料包括金属盐溶液,优选所述金属盐中的金属阳离子包括zn

2+

、ce

3+

或co

2+

中的任意一种或至少两种组合。

46.优选地,所述金属盐溶液中金属盐的摩尔浓度为0.3-0.8mmol/l,例如0.4mmol/l、0.5mmol/l、0.6mmol/l、0.7mmol/l等,优选0.5mmol/l。

47.优选地,所述有机盐热解具体包括:将金属盐溶液滴加至所述导体衬底层上,在管式炉中加热,保温,得到所述气敏传感材料层。

48.优选地,所述管式炉中的加热气流包括氧气和氮气的混合气体,优选含5%体积氧气的氮气。

49.优选地,所述有机盐热解中,加热的速率为8-12℃/min,例如8.5℃/min、9℃/min、

9.5℃/min、10℃/min、10.5℃/min、11℃/min、11.5℃/min等,优选10℃/min。

50.优选地,所述有机盐热解中,保温的温度为300-400℃,例如310℃、320℃、330℃、340℃、350℃、360℃、370℃、380℃、390℃等,优选350℃。

51.优选地,所述有机盐热解中,保温的时间为1-3h,例如1.2h、1.4h、1.6h、1.8h、2h、2.2h、2.4h、2.6h、2.8h等,优选2h。

52.优选地,所述电化学沉积的沉积液中含有金属盐,优选所述金属盐中的金属阳离子包括zn

2+

、ce

3+

或co

2+

中的任意一种或至少两种组合。

53.优选地,所述电化学沉积的沉积液中还含有ch3coonh4。

54.优选地,所述沉积液中,所述金属氧化物盐的摩尔浓度为4-6mmol/l,优选5mmol/l,例如4.2mmol/l、4.4mmol/l、4.6mmol/l、4.8mmol/l、5mmol/l、5.2mmol/l、5.4mmol/l、5.6mmol/l、5.8mmol/l等。

55.优选地,所述沉积液中,所述ch3coonh4的摩尔浓度为0.5-1mmol/l,例如0.6mmol/l、0.7mmol/l、0.8mmol/l、0.9mmol/l等。

56.优选地,所述电化学沉积的工作电极、对电极和参比电极分别为所述半导体衬底层、铂片和银/氯化银电极。

57.优选地,所述电化学沉积的温度为20-30℃,例如21℃、22℃、23℃、24℃、25℃、26℃、27℃、28℃、29℃等。

58.优选地,所述电化学沉积的时间为20-40min,优选22min、24min、26min、28min、30min、32min、34min、36min、38min等。

59.优选地,所述电化学沉积的开路电压为-2v至-1v,例如-1.9v、-1.8v、-1.7v、-1.6v、-1.5v、-1.4v、-1.3v、-1.2v、-1.1v等,优选-1.2v。

60.优选地,所述电化学沉积的电流为0.05-0.2ma,例如0.06ma、0.08ma、0.1ma、0.12ma、0.14ma、0.16ma、0.18ma等,优选0.1ma。

61.优选地,所述电化学沉积的循环伏安沉积圈数为6-10圈,例如7圈、8圈、9圈等,优选7圈。

62.优选地,步骤(2)还包括:在所述电化学沉积之后,进行退火处理。经过退火处理,金属的氢氧化物转化为氧化物,例如氢氧化锌转化为氧化锌,氢氧化铈转化为二氧化铈。

63.优选地,所述退火处理具体包括:以纯净空气为退火气氛,升温,保温,得到所述气敏传感材料层。

64.优选地,所述退火处理中,升温的速率为8-12℃/min,例如8.5℃/min、9℃/min、9.5℃/min、10℃/min、10.5℃/min、11℃/min、11.5℃/min等,优选10℃/min。

65.优选地,所述退火处理中,保温的温度为300-500℃,例如320℃、340℃、360℃、380℃、400℃、420℃、440℃、460℃、480℃等,优选400℃。

66.优选地,所述退火处理中,保温的时间为1-3h,例如1.2h、1.4h、1.6h、1.8h、2h、2.2h、2.4h、2.6h、2.8h等,优选2h。

67.优选地,所述制备方法具体包括如下步骤:

68.(1)在发光二极管光源层上气相外延生长氮化镓,得到半导体衬底层;

69.(1’)对步骤(1)得到的半导体衬底层在200-400w氙灯照射、4-6v电压下进行光电化学湿法刻蚀,得到具有微孔阵列结构的半导体衬底层;

70.(2)在所述半导体衬底层的微孔阵列上,原位生长金属氧化物,得到所述气敏传感器基底。

71.本发明的目的之三在于提供一种气敏传感器,所述气敏传感器包括目的之一所述的气敏传感器基底。

72.优选地,所述气敏传感器还包括传感器电路。

73.本发明的目的之四在于提供一种目的之一所述的气敏传感器基底或目的之三所述的气敏传感器在工农业安全分析、环境分析或生物医学分析中的应用。

74.相较于现有技术,本发明具有如下有益效果:

75.本发明提供了一种新型的气敏传感器基底,在基底中引入原位光源层,实现气敏传感器的原位增强,使传感器在低温下同样具有较高的灵敏度,稳定性高,重现性好,且能够提升基底的光利用率,表面增强效果更好,能够满足多种需求的气敏传感器,且制备工艺简单,成本低廉。

附图说明

76.图1是本发明具体实施方式中发光二极管光源层和未刻蚀的半导体衬底层的结构示意图。

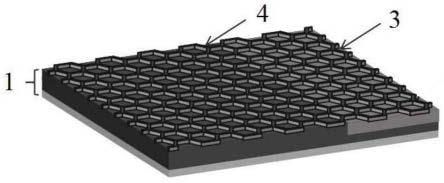

77.图2是本发明具体实施方式中发光二极管光源层和具有微孔阵列结构的半导体衬底层的结构示意图。

78.图3是本发明具体实施方式中气敏传感器基底的结构示意图。

79.图4是本发明具体实施方式中气敏传感器基底的制备工艺流程图。

80.图5是本发明具体实施方式中光电化学刻蚀制备具有微孔阵列结构的半导体衬底层的装置图。

81.图6是本发明具体实施方式中电化学沉积具有微孔阵列结构的气敏传感材料层的装置图。

82.其中,1-发光二极管光源层,2-未刻蚀的半导体衬底层,3-具有微孔阵列结构的半导体衬底层,4-具有微孔阵列结构的气敏传感材料层。

具体实施方式

83.为便于理解本发明,本发明列举实施例如下。本领域技术人员应该明了,所述实施例仅仅是帮助理解本发明,不应视为对本发明的具体限制。

84.实施例1

85.本实施例提供一种气敏传感器基底,如图3所示,包括发光二极管光源层1(发射光波长为365nm,厚度为3.2μm)、具有微孔阵列结构的半导体衬底层3(氮化镓,厚度为5μm)和具有微孔阵列结构的气敏传感材料层4(氧化锌,厚度为30nm),其中,所述半导体衬底层与气敏传感材料层的微孔阵列结构相同,所述微孔阵列结构中微孔的形状为六边形,孔径为80nm。

86.上述气敏传感器基底的制备方法如下(制备过程如图4所示):

87.(1)在发光二极管光源层1顶端通过氢化物气相外延生长(气相由氨气、gacl、氢气和氮气组成),得到氮化镓半导体衬底层2(如图1所示);

88.将半导体衬底层2分别浸入王水、丙酮、乙醇和去离子水中进行超声清洗各10分钟(该时间为每种溶剂中的清洗时间)。清洗完成之后,用n2吹干半导体衬底层2待用。

89.(2)如图5所示,将上述步骤获得的半导体衬底层2部分浸没在刻蚀液中,进行光电化学刻蚀。其中,蚀刻剂选用离子液体[emim]otf(1-乙基-3-甲基咪唑三氟甲磺酸盐),氙灯功率为300w,刻蚀电压为5v,刻蚀时间为20min;

[0090]

刻蚀结束后,使用去离子水冲洗并用n2吹干,得到具有微孔阵列结构的半导体衬底层3(如图2所示)。

[0091]

(3)如图6所示,以具有微孔阵列结构的半导体衬底层3作为工作电极,铂片作为对电极、银/氯化银(盐桥溶液为3m kcl)电极作为参比电极,以zn(no3)2(5mmol/l)和ch3coonh4(1mmol/l)的混合溶液为电解液,在-1.2v电压下进行电沉积30min,得到氢氧化锌纳米层;

[0092]

在管式炉中,纯净空气作为退火气氛,以10℃/min的速率升温至400℃,保温2h,对氢氧化锌纳米层进行退火处理,形成具有微孔阵列结构的氧化锌气敏传感材料层4,去离子水冲洗干净并用n2吹干,得到气敏传感器基底(如图3所示)。

[0093]

实施例2

[0094]

与实施例1的区别在于,具有微孔阵列结构的气敏传感材料层的材料为四氧化三钴,步骤(3)包括:将0.5mmol/l乙酸钴盐溶液逐次滴加至步骤(2)得到的得到具有微孔阵列结构的半导体衬底层3上并烘干,共滴加20ml,将具有微孔阵列结构的半导体衬底层3转移至管式炉加热,其中,加热气流为含5%体积氧气的氮气,升温速率为10℃/min,保温温度为350℃,保温时间为2h,得到具有微孔阵列结构的四氧化三钴气敏传感材料层4,去离子水冲洗干净并用n2吹干,得到气敏传感器基底(如图3所示)。

[0095]

实施例3

[0096]

与实施例1的区别在于,具有微孔阵列结构的气敏传感材料层的材料为氧化铈,步骤(3)包括:如图6所示,以具有微孔阵列结构的半导体衬底层3作为工作电极,铂片作为对电极、银/氯化银(盐桥溶液为3m kcl)电极作为参比电极,以ce(no3)3(5mmol/l)和ch3coonh4(1mmol/l)的混合溶液为电解液,在0.1ma电流下进行电沉积30min,得到氢氧化铈纳米层;

[0097]

在管式炉中,纯净空气作为退火气氛,以10℃/min的速率升温至500℃,保温2h,对氢氧化锌纳米层进行退火处理,形成具有微孔阵列结构的氧化锌气敏传感材料层4,去离子水冲洗干净并用n2吹干,得到气敏传感器基底(如图3所示)。

[0098]

实施例4

[0099]

与实施例1的区别在于,具有微孔阵列结构的气敏传感材料层的材料为氧化铈和氧化锌,且氧化铈和氧化锌层叠设置,步骤(3)包括:如图6所示,以具有微孔阵列结构的半导体衬底层3作为工作电极,铂片作为对电极、银/氯化银(盐桥溶液为3m kcl)电极作为参比电极,以ce(no3)3(5mmol/l)和ch3coonh4(1mmol/l)的混合溶液为第一电解液,在0.1ma电流下进行第一次电沉积30min,随后,以zn(no3)2(5mmol/l)和ch3coonh4(1mmol/l)的混合溶液为第二电解液,在0.1ma电流下进行第二次电沉积30min,得到层状双金属氢氧化物纳米层(氢氧化铈和氢氧化锌);

[0100]

在管式炉中,纯净空气作为退火气氛,以10℃/min的速率升温至500℃,保温2h,对

层状双金属氢氧化物纳米层进行退火处理,形成具有微孔阵列结构的ceo2@zno气敏传感材料层4,去离子水冲洗干净并用n2吹干,得到气敏传感器基底(如图3所示)。

[0101]

实施例5

[0102]

本实施例提供一种气敏传感器基底,如图3所示,包括发光二极管光源层1(发射光波长为254nm,厚度为3.2μm)、具有微孔阵列结构的半导体衬底层3(氮化镓,厚度为3μm)和具有微孔阵列结构的气敏传感材料层4(氧化锌,厚度为3nm),其中,所述半导体衬底层与气敏传感材料层的微孔阵列结构相同,所述微孔阵列结构中微孔的形状为六边形,孔径为50nm。

[0103]

上述气敏传感器基底的制备方法如下(制备过程如图4所示):

[0104]

(1)在发光二极管光源层1顶端通过氢化物气相外延生长(同实施例1),得到氮化镓半导体衬底层2(如图1所示);

[0105]

将半导体衬底层2分别浸入王水、丙酮、乙醇和去离子水中进行超声清洗20分钟。清洗完成之后,用n2吹干半导体衬底层2待用。

[0106]

(2)如图5所示,将上述步骤获得的半导体衬底层2部分浸没在刻蚀液中,进行光电化学刻蚀。其中,蚀刻剂选用离子液体[emim]otf(1-乙基-3-甲基咪唑三氟甲磺酸盐),氙灯功率为200w,刻蚀电压为4v,刻蚀时间为10min;

[0107]

刻蚀结束后,使用去离子水冲洗并用n2吹干,得到具有微孔阵列结构的半导体衬底层3(如图2所示)。

[0108]

(3)如图6所示,以具有微孔阵列结构的半导体衬底层3作为工作电极,铂片作为对电极、银/氯化银(盐桥溶液为3m kcl)电极作为参比电极,以zn(no3)2(4mmol/l)和ch3coonh4(0.5mmol/l)的混合溶液为电解液,在-1v电压下进行电沉积20min,得到氢氧化锌纳米层;

[0109]

在管式炉中,纯净空气作为退火气氛,以8℃/min的速率升温至300℃,保温3h,对氢氧化锌纳米层进行退火处理,形成具有微孔阵列结构的氧化锌气敏传感材料层4,去离子水冲洗干净并用n2吹干,得到气敏传感器基底(如图3所示)。

[0110]

实施例6

[0111]

本实施例提供一种气敏传感器基底,如图3所示,包括发光二极管光源层1(发射光波长为405nm,厚度为3.2μm)、具有微孔阵列结构的半导体衬底层3(氮化镓,厚度为7μm)和具有微孔阵列结构的气敏传感材料层4(氧化锌,厚度为35nm),其中,所述半导体衬底层与气敏传感材料层的微孔阵列结构相同,所述微孔阵列结构中微孔的形状为六边形,孔径为100nm。

[0112]

上述气敏传感器基底的制备方法如下(制备过程如图4所示):

[0113]

(1)在发光二极管光源层1顶端通过氢化物气相外延生长(同实施例1),得到氮化镓半导体衬底层2(如图1所示);

[0114]

将半导体衬底层2分别浸入王水、丙酮、乙醇和去离子水中进行超声清洗20分钟。清洗完成之后,用n2吹干半导体衬底层2待用。

[0115]

(2)如图5所示,将上述步骤获得的半导体衬底层2部分浸没在刻蚀液中,进行光电化学刻蚀。其中,蚀刻剂选用离子液体[emim]otf(1-乙基-3-甲基咪唑三氟甲磺酸盐),氙灯功率为400w,刻蚀电压为6v,刻蚀时间为30min;

[0116]

刻蚀结束后,使用去离子水冲洗并用n2吹干,得到具有微孔阵列结构的半导体衬底层3(如图2所示)。

[0117]

(3)如图6所示,以具有微孔阵列结构的半导体衬底层3作为工作电极,铂片作为对电极、银/氯化银(盐桥溶液为3m kcl)电极作为参比电极,以zn(no3)2(6mmol/l)和ch3coonh4(1mmol/l)的混合溶液为电解液,在-2v电压下进行电沉积30min,得到氢氧化锌纳米层;

[0118]

在管式炉中,纯净空气作为退火气氛,以12℃/min的速率升温至500℃,保温1h,对氢氧化锌纳米层进行退火处理,形成具有微孔阵列结构的氧化锌气敏传感材料层4,去离子水冲洗干净并用n2吹干,得到气敏传感器基底(如图3所示)。

[0119]

实施例7

[0120]

与实施例1的区别在于,不进行步骤(2),步骤(3)在氮化镓半导体衬底层2上原位沉积纳米氧化锌作为气敏传感材料层(不具备微孔阵列结构)。

[0121]

实施例8

[0122]

与实施例1的区别在于,步骤(3)未采用原位沉积的方法,具体为:将纳米氧化锌分散液(≤50nm,40wt.%,异丙醇为分散溶液)滴加至步骤(2)得到的得到具有微孔阵列结构的半导体衬底层3上并烘干,共滴加0.2ml,将具有微孔阵列结构的半导体衬底层3转移至烘箱加热保温,保温温度为60℃,保温时间为4h,得到具有微孔阵列结构的非原位氧化锌气敏传感材料层4,得到气敏传感器基底(如图3所示)。

[0123]

对比例1

[0124]

本对比例提供一种气敏传感器基底,与实施例1的区别仅在于,不包括发光二极管光源层。

[0125]

制备方法与实施例1的区别仅在于,步骤(1)中,在蓝宝石衬底上生长氮化镓半导体衬底层2。

[0126]

性能测试:

[0127]

针对实施例和对比例提供的气敏传感器基底进行如下性能测试:

[0128]

将气敏传感器置于气体测试装置中,以源表测试气敏部分的电阻值,通入干空气或50ppm乙醇(载气为干空气)气流使气敏部分的电阻值变化,记录通入干空气时的稳定电阻为r0,通入50ppm乙醇(载气为干空气)为rg,定义灵敏度s=r0/rg(实施例1、5-8、对比例1)或s=rg/r0(实施例2-4),响应/恢复时间分别为从r0到rg或rg到r0所需的时间(秒),稳定性为保持90%灵敏度的天数。

[0129]

其中,实施例的气敏传感器基底直接使用原位光源进行增强(在室温下进行),对比例1的气敏传感器基底分别使用功率为200μw的紫外led灯(被照后温度小于100℃)进行增强和通过芯片加热法(加热温度为250℃)进行增强。

[0130]

上述性能测试结果图表1所示。

[0131]

表1

[0132][0133][0134]

由表1可知,本发明提供的气敏传感器基底在室温下即可实现较高的灵敏度,稳定性好,响应和恢复的速率较快,增强效果好。其中,灵敏度可达30以下,响应时间可达7s以下,恢复时间可达4s以下,保持90%灵敏度的天数可达到>60天的水平。

[0135]

对比例1的器件,采用外源照射的传感器温度达到100℃,会影响传感器的稳定性,进而降低寿命,且光利用率较低(与实施例1相比)。传统的芯片加热法同样会影响传感器的稳定性,进而降低寿命。

[0136]

通过对比实施例1和实施例7可知,当半导体衬底层和气敏传感材料层具有微孔阵列结构时(实施例1),相比较二维基底(实施例7),能够进一步提升气敏传感器基底的灵敏度、稳定性以及响应和恢复速率综合性能。

[0137]

通过对比实施例1和实施例8可知,原位沉积气敏传感材料层(实施例1),相较于将制备好的金属氧化物气敏传感材料通过涂覆法非原位沉积在衬底层的方法(实施例8),能够进一步提高灵敏度、稳定性以及响应和恢复速率综合性能。

[0138]

申请人声明,本发明通过上述实施例来说明本发明的详细方法,但本发明并不局限于上述详细方法,即不意味着本发明必须依赖上述详细方法才能实施。所属技术领域的技术人员应该明了,对本发明的任何改进,对本发明产品各原料的等效替换及辅助成分的添加、具体方式的选择等,均落在本发明的保护范围和公开范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1