一种金属壳盖扣式电池封口力测试装置和方法与流程

[0001]

本发明涉及电池检测装置领域,尤其是一种金属壳盖扣式电池封口力测试装置和方法。

背景技术:

[0002]

在电池安全测试的gb/t 31241、ul1642、iec62133标准中,其中的热滥用项目规定如下:温度以5℃

±

2℃/min的速率由室温升至130℃

±

2℃后恒温并保持30min,要求电池不起火、不爆炸。同时,ul1642标准中的加热项目和喷射项目中也要求电池在特定加热环境下不起火、不爆炸。但是,由于升温会带来电池内部电解液的气化,导致电池内压增大,常有电池出现正、负极壳弹开的现象。

[0003]

电池正、负极壳弹开的发生率一般由电池的封口力来决定。授权公告号为cn 210221363u的中国专利公布了一种锂电池壳体封口板嵌合力测量设备,但该设备是通过在壳体外底面上施加向封口体移动的外力,并测量使壳体与封口板之间发生相对位移时的最大外力值,即为锂电池电池的封口力。而对于金属壳盖扣式电池来说,其正极壳的开口边沿与负极壳的开口边沿之间是相互抵触的,在任一极壳的外底面上施加向另一极壳移动的外力时,二者之间是不可能发生相对位移的,因此,该设备无法对金属壳盖扣式电池进行封口力的检测。

[0004]

对于金属壳盖扣式电池来说,目前尚没有对电池封口力进行定量检测的办法。因此,对电池正、负极壳的选材和设计以及对封口模具的设计都是依靠经验值来确定,而经验值是在对众多批次电池进行安全测试的基础上获得的,加上,经验值需要根据电池正、负极壳以及封口模具的改变而改变,严重影响生产效率和检测的稳定性,同时,也阻碍了电池正、负极壳以及封口模具的创新性发展和进步。

技术实现要素:

[0005]

本发明的目的之一在于提供一种金属壳盖扣式电池封口力测试装置,通过对金属壳盖扣式电池封口力进行测试,能够提高金属壳盖扣式电池封口力检测的稳定性以及生产效率,同时,还能够为正、负金属壳盖以及封口模具的改变对电池封口力的影响提供清晰可量化的依据,提高了设备工艺改进以及金属壳盖扣式电池产品开发的效率。

[0006]

一种金属壳盖扣式电池封口力测试装置,其应用于所需测试的金属壳盖扣式电池的电池壳体,所述电池壳体主要由正极金属壳盖、负极金属壳盖和密封圈三者采用现有的金属壳盖扣式电池封装结构封装而成;所述封口力测试装置包括两个内螺母、两根螺杆和两个限位件,所述两个内螺母位于电池壳体内沿其轴向叠放设置,工作时,两内螺母的外周面与电池壳体的内周面之间均不接触;所述电池壳体的正、负极外沿壳体轴向分别对应设置一螺杆,正极金属壳盖和负极金属壳盖的壳底圆心位置分别开设有仅供螺杆穿过的通孔,位于正极的螺杆穿过正极金属壳盖上的通孔并与且仅与靠近正极的内螺母螺纹配合,位于负极的螺杆穿过负极金属壳盖上的通孔并与且仅与靠近负极的内螺母螺纹配合,且两

螺杆的外端均配套设置一限位件,该两限位件与拉力计量装置连接并通过拉力计量装置对两限位件施加向外的反向拉力。

[0007]

本发明的金属壳盖扣式电池封口力测试装置能够对电池封口力进行测试,能够提高金属壳盖扣式电池封口力检测的稳定性以及生产效率,同时,还为正、负极金属壳盖以及封口模具的改变对电池封口力的影响提供清晰可量化的依据,通过电池封口力大小来判断正、负极金属壳盖以及封口模具的优劣,便于对电池正、负极金属壳盖和封口模具进行快速筛选和优化设计,并且,只需采用本发明的测试装置检测下扣式电池封口力,并从该封口力是否能够达到要求就能预判出采用该电池壳体结构组装而成的金属壳盖扣式电池能否符合gb/t 31241、ul1642、iec62133所规定的电池安全测试标准,避免浪费。因此,本发明的投入使用能够大大提高金属壳盖扣式电池的设备工艺改进以及产品开发的效率。

[0008]

优选的,所述的拉力计量装置选用电子拉力试验机,工作时,电池壳体垂直放置,且两限位件分别夹紧在拉力试验机的上、下拉力计夹具内。所述电子拉力试验机为现有设备,其根据拉力值的变化形成一拉力变化曲线,便于对拉力变化进行更为直观且准确的观察。

[0009]

在具体实施过程中,所述限位件为螺母结构,或所述限位件与对应的螺杆一起为一体成型的螺栓结构。

[0010]

优选的,两内螺母的轴向厚度之和略小于电池壳体内腔的轴向高度,避免螺杆发生轴向窜动,影响测量。

[0011]

优选的,所述内螺母的外径略小于电池壳体的内径,既能保证拉动两拉力计量装置的过程中两内螺母的外周面与电池壳体的内周面之间均不会发生接触,同时,电池壳体对螺杆和内螺母起到一定的限位作用,避免螺杆和内螺母发生晃动,更利于螺杆与内螺母之间的配套安装。

[0012]

优选的,所述通孔为能够与螺杆配合的螺纹孔。

[0013]

优选的,所述内螺母选用a3钢材质螺母,硬度高,不会发生滑丝,更耐用。

[0014]

优选的,所述内螺母的与金属壳盖相接触的一面上设有一圆形凹槽,该圆形凹槽的圆心与内螺母的中心轴线相重合,有利于拉力均匀分布。进一步的,所述圆形凹槽的内边沿与内螺母的外边沿之间的径向距离为2~3mm。

[0015]

本发明的目的之二在于提供一种金属壳盖扣式电池封口力测试方法,其采用上述金属壳盖扣式电池封口力测试装置进行,其包括以下步骤:先准备所需测试的金属壳盖扣式电池的正极金属壳盖、负极金属壳盖,在正极金属壳盖和负极金属壳盖的壳底圆心位置处分别开设仅供螺杆穿过的通孔;再在扣式电池的正极金属壳盖、负极金属壳盖内分别同轴嵌置一内螺母,并将所述正极金属壳盖、负极金属壳盖以及密封圈三者采用现有的金属壳盖扣式电池封装结构封装形成扣式电池壳体,将两内螺母轴向叠放封装在电池壳体内;接着,在所述电池壳体的正、负极外沿壳体轴向分别设置一螺杆,位于正极的螺杆穿过正极金属壳盖上的通孔并与且仅与靠近正极的内螺母螺纹配合,位于负极的螺杆穿过负极金属壳盖上的通孔并与且仅与靠近负极的内螺母螺纹配合,且两螺杆的外端均配套设置有一限位件,两内螺母的外周面与电池壳体的内周面之间均不发生接触;最后,将该两限位件与拉力计量装置连接并通过拉力计量装置对两限位件同时施加向外的反向拉力,拉力计量装置上显示的拉力峰值即为金属壳盖扣式电池封口力。

附图说明

[0016]

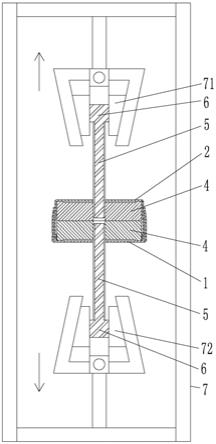

图1为本发明的电池壳体的轴向剖视结构图;图2为本发明的金属壳盖扣式电池封口力测试装置的主视结构图,其中的电池壳体为轴向剖视结构图,其中箭头指示的方向为两拉力计量装置各自的拉力方向。

具体实施方式

[0017]

结合附图具体说明本发明的实施方式:以1254型号的金属壳盖扣式电池为例,结合图1和图2,所述封口力测试装置应用于所需测试的金属壳盖扣式电池的电池壳体,所述电池壳体主要由正极金属壳盖1、负极金属壳盖2和密封圈3三者采用现有的金属壳盖扣式电池封装结构封装而成;所述封口力测试装置包括两个内螺母4、两根螺杆5和两个限位件6,所述两个内螺母4位于所述电池壳体内并沿其轴向叠放设置,工作时,两内螺母4的外周面40与电池壳体的内周面20之间均不接触;所述电池壳体的正、负极外沿壳体轴向分别设置一螺杆5,正极金属壳盖1和负极金属壳盖2的壳底圆心位置分别开设有仅供螺杆5穿过的通孔(11、21),位于正极的螺杆5穿过正极金属壳盖1上的通孔11并与且仅与靠近正极的内螺母4螺纹配合,位于负极的螺杆5穿过负极金属壳盖2上的通孔21并与且仅与靠近负极的内螺母4螺纹配合,且两螺杆5的外端均配套设置一限位件6,该两限位件6与拉力计量装置7连接并通过拉力计量装置7对两限位件6施加向外的反向拉力。

[0018]

测量电池封口力时,通过拉力计量装置7对两限位件6同时施加向外的反向拉力,并逐渐加大拉力,直至拉力计量装置7上的拉力达到最大峰值,拉力的最大峰值也就是能够让正、负极金属壳盖(1、2)发生相对位移的拉力临界值,即得到金属壳盖扣式电池封口力。

[0019]

本发明的测试装置在工作时,两内螺母4的外周面40与电池壳体的内周面10之间均不接触,以避免内螺母与电池壳体之间发生摩擦,摩擦力的存在导致电池封口力测试数据失真。由于本发明金属壳盖扣式电池封口力测试装置能够对电池封口力进行测试,能够提高金属壳盖扣式电池封口力检测的稳定性以及生产效率,同时,还为正、负极金属壳盖(1、2)以及封口模具的改变对电池封口力的影响提供清晰可量化的依据,通过电池封口力大小来判断正、负极金属壳盖(1、2)以及封口模具的优劣,便于对电池正、负极金属壳盖(1、2)和封口模具进行快速筛选和优化设计,并且,只需采用本发明的测试装置检测下扣式电池封口力,并从该封口力是否能够达到要求就能预判出采用该电池壳体结构组装而成的金属壳盖扣式电池能否符合gb/t 31241、ul1642、iec62133所规定的电池安全测试标准,避免浪费。因此,本发明的投入使用能够大大提高金属壳盖扣式电池的设备工艺改进以及产品开发的效率。

[0020]

1254型号金属壳盖扣式电池的封口力测试方法包括以下步骤:先准备所需测试的金属壳盖扣式电池的正极金属壳盖1、负极金属壳盖2,在正极金属壳盖1和负极金属壳盖2的壳底圆心位置处分别开设仅供螺杆5穿过的通孔(11、21);再在扣式电池的正极金属壳盖1、负极金属壳盖2内分别同轴嵌置一内螺母4,并将所述正极金属壳盖1、负极金属壳盖2以及密封圈3三者采用现有的金属壳盖扣式电池封装结构封装形成扣式电池壳体,将两内螺母4轴向叠放封装在电池壳体内;接着,在所述电池壳体的正、负极外沿壳体轴向分别设置一螺杆5,位于正极的螺杆5穿过正极金属壳盖1上的通孔11并与且仅与靠近正极的内螺母4

螺纹配合,位于负极的螺杆5穿过负极金属壳盖2上的通孔21并与且仅与靠近负极的内螺母4螺纹配合,且两螺杆5的外端均配套设置有一限位件6,两内螺母4的外周面40与电池壳体的内周面10之间均不发生接触;最后,将该两限位件6与拉力计量装置7连接并通过拉力计量装置7对两限位件6同时施加向外的反向拉力,拉力计量装置7上显示的拉力峰值即为金属壳盖扣式电池封口力。

[0021]

优选的,如图2所示,所述的拉力计量装置7选用电子拉力试验机,工作时,电池壳体垂直放置,且两限位件6分别夹紧在拉力试验机的上、下拉力计夹具(71、72)内。所述电子拉力试验机为现有设备,其根据拉力值的变化形成一拉力变化曲线,便于对拉力变化进行更为直观且准确的观察。

[0022]

在具体实施过程中,所述限位件6为螺母结构,或所述限位件6与对应的螺杆5一起为一体成型的螺栓结构。

[0023]

优选的,如图1、图2所示,两内螺母4的轴向厚度之和略小于电池壳体内腔的轴向高度,避免螺杆5发生轴向窜动,影响测量。

[0024]

优选的,如图1所示,所述内螺母4的外径略小于电池壳体的内径,既能保证拉动两拉力计量装置的过程中两内螺母4的外周面与电池壳体的内周面之间均不会发生接触,同时,电池壳体对螺杆5和内螺母4起到一定的限位作用,避免螺杆5和内螺母4发生晃动,更利于螺杆5与内螺母4之间的配套安装。

[0025]

优选的,所述通孔(11、21)为能够与螺杆5配合的螺纹孔。

[0026]

优选的,所述内螺母4选用a3钢材质螺母,硬度高,不会发生滑丝,更耐用。

[0027]

优选的,如图1所示,所述内螺母4的与金属壳盖(1、2)相接触的一面上设有一圆形凹槽41,该圆形凹槽41的圆心与内螺母4的中心轴线相重合,有利于拉力均匀分布。进一步的,如图1所示,所述圆形凹槽41的内边沿与内螺母4的外边沿之间的径向距离l为2~3mm。

[0028]

当然,本发明的金属壳盖扣式电池封口力测试装置和方法不仅适用于1254型号的金属壳盖扣式电池,其也适用于所有型号的金属壳盖扣式电池。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1