一种电池包故障检测电路及电池包故障检测方法与流程

1.本技术涉及电池安全技术领域,尤其涉及一种电池包故障检测电路、故障检测方法、供电系统及电动车辆。

背景技术:

2.目前,应用在电子设备、储能系统、电动车辆等领域中的电池包的能量密度不断增加,通过对电池包进行故障检测,能够降低发生安全事故的概率。

3.其中,对电池包进行内短路检测为故障检测中的重要一环。电池包一般包括多个电芯(cell),内短路指电芯的正、负极经过电阻形成的无法由电池管理系统(battery management system,bms)断开的连接关系,会造成电池包出现过流,甚至过温,极端情况下导致起火或爆炸。

4.现有技术的一种方法在对电池包进行内短路故障检测时,需要限定电池包处于充电状态,下面以电池包包括两个电芯为例说明该检测方法。

5.参见图1,该图为现有技术利用的充电电压曲线的示意图。

6.在充电过程中获取电芯cell1和cell2的充电电压曲线以及充电截止时间,以最先结束充电的曲线为标准,即本次充电以cell1的曲线为标准。充电电流为i,cell1的充电截止时间t1,cell2的充电截止时间为t2,对于本次充电,cell1充电结束后,cell2的剩余充电电量cell1本次充电的剩余充电电量为零。获取以后每次充电时cell1和cell2对应的剩余充电电量,当剩余充电电量的增量超过预设阈值时,确定对应的电芯出现内短路故障。当电芯的数量大于2时的检测原理类似。

7.但该方法只能在电池包处于充电状态时进行故障检测,无法在电池包处于供电状态时进行检测,因此适用性较弱。

技术实现要素:

8.为了解决现有技术存在的上述问题,本技术提供了一种电池包故障检测电路、故障检测方法、供电系统及电动车辆,在电池包处于充电或放电等不同状态下,均能进行内短路故障的检测,适用性较强。

9.第一方面,本技术提供了一种电池包故障检测电路,该检测电路连接电池包,电池包包括串联连接的k个电池模组,k为大于1的整数,每个电池模组包括至少一个电芯。该电池包故障检测电路包括采样电路和控制器,其中,采样电路用于采样每个电池模组的输出电压,并将采样结果发送至控制器。控制器用于每当利用采样结果确定第i个电池模组的平均输出电压处于预设电压范围内时:根据第i个电池模组的输出电压的变化量确定第i个电池模组是否存在故障,或,获取第i个电池模组的输出电压与平均输出电压的差值,并根据差值的变化量确定第i个电池模组是否存在故障,所述i=1,2,

…

,k。

10.该检测电路的控制器当第i个电池模组的平均输出电压处于预设电压范围内时,即可利用采样结果进行故障检测,不限定电池工作状态,在电池充电、放电及搁置阶段均可

进行故障检测,适用性较强,可以及时确定出电池模组是否存在故障,提升了安全性。

11.通过合理选择预设电压范围,可以提升故障检测的准确性,例如实际应用中,可以选择电芯的荷电水平处于中等水平时电池模组的电压范围作为预设电压范围,这是因为在电池模组的放电过程中一般会避免过度放电,即控制每个电芯的开路电压及荷电水平不会过低,因此电芯的荷电水平在使用循环过程中处于中等水平的时间占比较大,在电芯的荷电水平处于中等水平时进行短路故障检测,可以覆盖到电池包充电以及放电等不同的工作状态,实用性较高。

12.结合第一方面,在一种可能的实现方式中,预设电压范围内,电池模组的开路电压与电池模组的荷电水平正相关。此时预设电压范围为电芯的荷电水平处于中等水平时电池模组的电压范围,该范围可以覆盖到电池包充电以及放电等不同的工作状态。

13.结合第一方面,在一种可能的实现方式中,控制器根据输出电压的变化量或差值的变化量中的任意一项、第i个电池模组的容量、第i个电池模组的输出电压的采样结果与采样时间,确定第i个电池模组的短路电阻,并当短路电阻小于预设电阻值时确定第i个电池模组存在故障。

14.结合第一方面,在一种可能的实现方式中,由于电池包处于充电状态时更容易发生故障,因此电池包充电时的预设电阻值大于电池包放电时的预设电阻值,以便在充电时进行更加及时地确定出电池包的内短路故障。

15.结合第一方面,在一种可能的实现方式中,控制器根据输出电压的变化量或差值的变化量中的任意一项、第i个电池模组的容量以及第i个电池模组的输出电压的采样时间,确定第i个电池模组的短路电流,并当短路电流大于预设电流值时确定第i个电池模组存在故障。

16.结合第一方面,在一种可能的实现方式中,由于电池包处于充电状态时更容易发生故障,因此电池包充电时的预设电流值小于电池包放电时的预设电流值,以便在充电时进行更加及时地确定出电池包的内短路故障。

17.结合第一方面,在一种可能的实现方式中,控制器当输出电压的变化量大于第一预设电压值时,或,当差值的变化量大于第二预设阈值时,确定第i个电池模组存在故障。

18.结合第一方面,在一种可能的实现方式中,电池包处于充电状态时更容易发生故障,因此电池包充电时的第一预设电压值小于电池包放电时的第一预设电压值;电池包充电时的第二预设电压值小于电池包放电时的二预设电压值,以便在充电时进行更加及时地确定出电池包的内短路故障。

19.结合第一方面,在一种可能的实现方式中,每个电池模组还与一个均衡电路并联,均衡电路用于均衡k个电池模组的电荷量,控制器还用于确定均衡电路使第i个电池模组的输出电压产生的第一误差值,并利用第一误差值补偿第i个电池模组的输出电压的变化量,或补偿第i个电池模组的差值的变化量。

20.结合第一方面,在一种可能的实现方式中,均衡电路包括串联连接的可控开关和电阻,控制器具体用于根据第i个电池模组的均衡电路的工作时间、第i个电池模组的输出电压、电阻的电阻值和第i个电池模组的容量确定第一误差值。

21.结合第一方面,在一种可能的实现方式中,控制器还用于根据第i个电池模组的阻抗值与k各电池模组的平均阻抗值的差值,以及第i个电池模组的放电电流,确定阻抗值不

一致性使第i个电池模组的输出电压产生的第二误差值,并利用第二误差值补偿第i个电池模组的输出电压的变化量,或补偿第i个电池模组的差值的变化量。

22.结合第一方面,在一种可能的实现方式中,由于电池包处于充电状态时更容易发生故障,因此电池包充电时采样电路的采样频率大于电池包放电时采样电路的采样频率,以便在充电时进行更加及时地确定出电池包的内短路故障。

23.结合第一方面,在一种可能的实现方式中,控制器与电池管理系统(battery management system,bms)的控制器集成在一起。

24.第二方面,本技术还提供了一种电池包故障检测方法,电池包包括串联连接的k个电池模组,每个电池模组包括一个或多个电芯,k为大于1的整数。该电池包故障检测方法包括:

25.采样每个电池模组的输出电压以获取采样结果;

26.每当利用采样结果确定k个电池模组的平均输出电压处于预设电压范围内时:

27.根据第i个电池模组的输出电压的变化量确定第i个电池模组是否存在故障,

28.或,获取第i个电池模组的输出电压与平均输出电压的差值,并根据差值的变化量确定第i个电池模组是否存在故障,i=1,2,

…

,k。

29.结合第二方面,在一种可能的实现方式中,预设电压范围内,电池模组的开路电压与电池模组的荷电水平正相关。

30.结合第二方面,在一种可能的实现方式中,根据第i个电池模组的输出电压的变化量确定第i个电池模组是否存在故障,具体包括:

31.根据输出电压的变化量、第i个电池模组的容量以及第i个电池模组的输出电压的采样结果与采样时间,确定第i个电池模组的短路电阻,并当短路电阻小于预设电阻值时确定第i个电池模组存在故障;

32.根据差值的变化量确定第i个电池模组是否存在故障,具体包括:

33.根据差值的变化量、第i个电池模组的容量以及第i个电池模组的输出电压的采样结果与采样时间,确定第i个电池模组的短路电阻,并当短路电阻小于预设电阻值时确定第i个电池模组存在故障。

34.结合第二方面,在一种可能的实现方式中,电池包充电时的预设电阻值大于电池包放电时的预设电阻值。

35.结合第二方面,在一种可能的实现方式中,根据第i个电池模组的输出电压的变化量确定第i个电池模组是否存在故障,具体包括:

36.根据输出电压的变化量、第i个电池模组的容量以及第i个电池模组的输出电压的采样时间,确定第i个电池模组的短路电流,并当短路电流大于预设电流值时确定第i个电池模组存在故障;

37.根据所述差值的变化量确定第i个电池模组是否存在故障,具体包括:

38.根据差值的变化量、第i个电池模组的容量以及第i个电池模组的输出电压的采样时间,确定第i个电池模组的短路电流,并当短路电流大于预设电流值时确定第i个电池模组存在故障。

39.结合第二方面,在一种可能的实现方式中,电池包充电时的预设电流值小于电池包放电时的预设电流值。

40.结合第二方面,在一种可能的实现方式中,根据第i个电池模组的输出电压的变化量确定第i个电池模组是否存在故障,具体包括:

41.当输出电压的变化量大于第一预设电压值时,确定第i个电池模组存在故障;

42.根据差值的变化量确定第i个电池模组是否存在故障,具体包括:

43.当差值的变化量大于第二预设电压值时,确定第i个电池模组存在故障。

44.结合第二方面,在一种可能的实现方式中,电池包充电时的第一预设电压值小于电池包放电时的第一预设电压值;电池包充电时的第二预设电压值小于电池包放电时的二预设电压值。

45.结合第二方面,在一种可能的实现方式中,每个电池模组还与一个均衡电路并联,均衡电路用于均衡k个电池模组的电荷量,该方法还包括:

46.确定第i个电池模组的均衡电路使第i个电池模组的输出电压产生的第一误差值,并利用第一误差值补偿第i个电池模组的输出电压的变化量,或补偿第i个电池模组的差值的变化量。

47.结合第二方面,在一种可能的实现方式中,均衡电路包括串联连接的可控开关和电阻,确定第i个电池模组的均衡电路使第i个电池模组的输出电压产生的第一误差值,具体包括:

48.根据第i个电池模组的均衡电路的工作时间、第i个电池模组的输出电压、电阻的电阻值和第i个电池模组的容量确定所述第一误差值。

49.结合第二方面,在一种可能的实现方式中,该方法还包括根据第i个电池模组的阻抗值与k各电池模组的平均阻抗值的差值,以及第i个电池模组的放电电流,确定阻抗值不一致性使第i个电池模组的输出电压产生的第二误差值,并利用第二误差值补偿第i个电池模组的输出电压的变化量,或补偿第i个电池模组的差值的变化量。

50.结合第二方面,在一种可能的实现方式中,电池包充电时对每个电池模组的输出电压的采样频率,大于电池包放电时对每个电池模组的输出电压的采样频率。

51.第三方面,本技术还提供了一种供电系统,该供电系统包括以上实现方式提供的电池包故障检测电路,还包括电池包和电池管理系统。电池包包括串联连接的k个电池模组,每个电池模组包括一个或多个电芯,k为大于1的整数。电池管理系统用于对电池包进行监控和管理。

52.结合第三方面,在一种可能的实现方式中,电池包故障检测电路与电池管理系统集成在一起。

53.第四方面,本技术还提供了一种电动车辆,该电动车辆包括以上实现方式提供的供电系统,还包括电机。供电系统用于为电机供电;电机用于将电能转换为机械能以驱动电动车辆。

54.第五方面,本技术还提供了一种电子设备,该电子设备包括以上实现方式提供的供电系统,还包括负载电路。供电系统用于为负载电路供电。

附图说明

55.图1为现有技术利用的充电电压曲线的示意图;

56.图2为本技术实施例提供的一种示例性的电动车辆系统结构图;

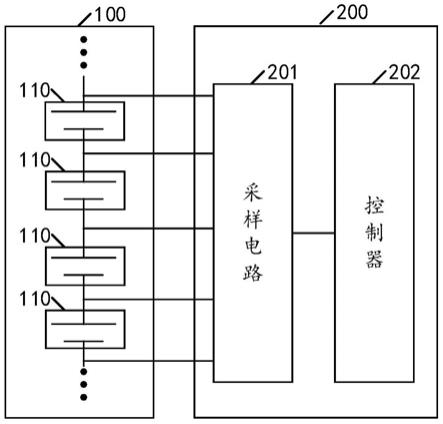

57.图3为本技术实施例提供的一种电池包故障检测电路的示意图;

58.图4为本技术实施例提供的电芯的开路电压和荷电水平的关系示意图;

59.图5为本技术实施例提供的一种示意性的电压关系曲线图;

60.图6为本技术实施例提供的另一种电池包故障检测电路的示意图;

61.图7为本技术实施例提供的另一种示意性的电压关系曲线图;

62.图8为本技术实施例提供的一种电池包的故障检测方法的流程图;

63.图9为本技术实施例提供的另一种电池包的故障检测方法的流程图;

64.图10为本技术实施例提供的一种供电系统的示意图;

65.图11为本技术实施例提供的另一种供电系统的示意图;

66.图12为本技术实施例提供的一种电动车辆的示意图;

67.图13为本技术实施例提供的一种电子设备的示意图。

具体实施方式

68.为了使本领域技术人员更清楚地理解本技术实施例提供的技术方案,下面首先介绍本技术提供的技术方案的应用场景。

69.随着应用在电子设备、储能系统、电动车辆等领域的电池包的能量密度不断增加,对电池包进行故障检测,能够有效降低发生安全事故的概率。

70.本技术提供的电池包故障检测电路,可以应用于锂离子电池(lithium-ion battery)等类型的电池包,以检测电池包内串联连接的电池模组是否出现内短路故障。电池包中包括多个电池模组,本技术对电池模组的数量不做具体限定。

71.每个电池模组可以包括一个电芯,即此时电池包内包括串联的多个电芯。该电池模组可以应用在电子设备中,本技术实施例对电子设备不做具体限定,例如可以为手机(mobile phone)、平板电脑(pad)、笔记本电脑、虚拟现实(virtual reality,vr)终端设备、增强现实(augmented reality,ar)终端设备以及智能家电设备(例如扫地机器人)等。

72.每个电池模组也可以包括多个电芯,此时的电池包可以应用在功率需求较大的场合,例如电动车辆中。通常会先将多个电芯进行并联连接形成电池模组,在将多个电池模组进行串联连接以增大电池包的输出电压和输出能量。

73.下面以电动车辆的场景为例进行说明。

74.参见图2,该图为本技术实施例提供的一种示例性的电动车辆系统结构图。

75.图示系统包括供电系统10、整车控制器(vehicle control unit,vcu)20、车载充电机(on-board charger,obc)30、快充接口40以及高压配电盒50。

76.其中,供电系统10用于为电动车辆提供所需的电能。

77.供电系统10包括电池包100和电池管理系统101。

78.电池管理系统101为对电池包进行监控和充放电管理的功能单元,用于保证供电系统处于安全、可控的状态范围内。

79.图示系统包括了高压线回路和控制器局域网(controller area network,can)回路。其中,高压线回路为动力回路,以供电系统10为核心。而控制器局域网回路为通讯回路,以整车控制器20为核心。

80.当电动车辆处于行驶状态时,由供电系统10向电动车辆的电机提供能量。

81.当电动车辆处于充电状态时,外部的充电桩通过车载充电机30或快充接口40为供电系统10补充能量。

82.本技术的技术方案的一个应用场景即电动车辆的供电系统10,通过检测电池包100内的电池模组是否存在短路风险,以此评估供电系统10的安全性,以实现对电池包安全状态的检测。

83.为了使本领域技术领域的人员更清楚地理解本技术方案,下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行描述。

84.本技术说明中的“第一”、“第二”等用词仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量

85.在本技术中,除非另有明确的规定和限定,术语“连接”应做广义理解,例如,“连接”可以是固定连接,也可以是可拆卸连接,或成一体;可以是直接连接,也可以通过中间媒介间接连接。

86.实施例一:

87.本技术实施例提供了一种电池包故障检测电路,下面结合附图具体说明。

88.参见图3,该图为本技术实施例提供的一种电池包故障检测电路的示意图。

89.电池包故障检测电路200连接电池包100,电池包100包括串联连接的多个电池模组110。每个电池模组110内包括一个或多个电芯。

90.当电池模组101内包括多个电芯时,多个电芯可以在电池模组101内部并联,或者在电池模组101内部先串联后并联,或者在电池模组101内部先并联后串联,本技术实施例对电池模组101内多个电芯的具体数量以及具体连接方式不做限定。

91.电池包故障检测电路200包括采样电路201和控制器202。

92.其中,采样电路201采样每个电池模组110的输出电压,并将电压的采样结果发送至控制器202。一般而言,采样电路201向控制器202发送的采样结果为模拟信号,控制器202集成有模拟数字转换器(analog to digital converter,adc),用于将获取的模拟信号转换为数字信号进行后续处理。

93.每次采样时,采样电路201对所有电池模组全部进行采样,当控制器202利用获取的该次采样结果,确定当前所有的电池模组的平均输出电压处于预设范围内时,表征此时的采样结果有效并保留以待后续步骤使用,否则,采样结果无效并删除。以下控制器202利用的数据均为有效保留的数据。

94.在一种可能的实现方式中,控制器202根据第i个电池模组的输出电压的变化量确定第i个电池模组是否存在故障。

95.实际应用中,采样电路201按照相同的时间间隔进行采样,因此可以用输出电压的变化量的大小表征输出电压的变化率的大小,即变化量越大表征标化率越大。

96.在另一种可能的实现方式中,控制器202获取每个电池模组的输出电压与平均输出电压的差值。

97.以电池包的k个电池模组中的第i个电池模组为例,其中k为大于1的整数,i=1,2,

…

,k,控制器获取的该次采样的差值为

△v1

。

98.经过多次采样,控制器202可以获取第i个电池模组对应的多个差值,即

△v1

、

△v2

、

△v3

…

。控制器202根据获取的差值的变化量确定第i个电池模组是否存在内短路故障。

99.下面说明控制器202确定电池模组是否存在内短路故障的原理。

100.参见图4,该图为本技术实施例提供的电芯的开路电压和荷电水平的关系示意图。

101.荷电水平(state of charge,soc),为当前可用容量与当前额定容量的比值,0%表示完全放电,100%表示完全充满。

102.正常工况下,电芯的开路电压与电芯的荷电水平正相关,该关系在电芯老化循环的过程中基本保持不变。在电芯的荷电水平处于中等水平时,电芯的开路电压与荷电水平成线性关系。在一些典型的示例中,荷电水平处于60%-90%之间时,开路电压与荷电水平呈现的线性关系可以表征为一次函数。此时,该荷电水平对应的电压范围即为预设电压范围,可以预先通过标定确定。

103.当开路电压与荷电水平呈现线性关系时,开路电压的变化量与荷电水平的变化量的比值恒定。

104.而电芯的输出电压等于电芯的开路电压减去电芯内阻的分压,因此电芯的输出电压与电芯的荷电水平同样呈现线性关系。

105.进一步的,电芯的输出电压的变化量与电芯的荷电水平的变化量的比值恒定。

106.考虑到实际应用中采样电路一般按照恒定采样周期进行采样,因此电芯的荷电水平的变化量越大,荷电水平的变化速率越大,可以表征此时电芯的放电电流的越大,以及表征电芯的短路电阻越小,电池包发生内短路故障的概率越高。因此可以利用电芯的输出电压的变化量作为故障的判据,当一个或多个电芯形成电池模组时,可以利用电池模组的输出电压的变化量作为故障的判据。

107.而在另一些实施例中,随着电芯的老化,各电芯之间的不一致性会增加,因此直接利用电池模组的输出电压的变化量为判据时,可能将因为不一致性导致的偏差误判为由内短路故障引起的偏差,因此控制器还可以获取电池模组的平均输出电压v

avg

,利用电池模组与v

avg

的差值的变化量作为判据,以降低电芯不一致性的影响。

108.实际应用在电子设备、储能系统、电动车辆等领域的电池包,在放电过程中会采取措施避免过度放电,使得电池包的输出电压及荷电水平不会过低,即每个电芯的开路电压及荷电水平不会过低,因此电芯的荷电水平在使用循环过程中处于中等水平的时间占比较大,在电芯的荷电水平处于中等水平时进行短路故障检测,可以覆盖到电池包充电以及放电等不同的工作状态,实用性较高。

109.本实施例中的控制器202可以为专用集成电路(application specific integrated circuit,asic)、可编程逻辑器件(programmable logic device,pld)、数字信号处理器(digital signal processor,dsp)或其组合。上述pld可以是复杂可编程逻辑器件(complex programmable logic device,cpld)、现场可编程逻辑门阵列(field-programmable gate array,fpga)、通用阵列逻辑(generic array logic,gal)或其任意组合,本技术实施例对此不作具体限定。

110.在一些实施例中,该控制器300可以独立设置;在另一些实施例中,该控制器可以与电池管理系统(bms)的控制器集成在一起,即与图1中的电池管理系统102的控制器集成在一起。

111.本技术实施例不具体限定电池包的类型,例如电池包可以采用锂离子电池。

112.综上所述,利用本技术实施例提供的电池包故障检测电路,当第i个电池模组的平

均输出电压处于预设电压范围内时,即可利用采样结果进行故障检测,不限定电池工作状态,因此在电池充电、放电及搁置阶段均可进行故障检测,适用性较强,可以及时确定出电池模组是否存在故障,提升了安全性。

113.下面结合具体的实现方式说明该电池包故障检测电路的工作原理。

114.实施例二:

115.下面首先说明利用输出电压与平均输出电压的差值的变化量进行故障检测的原理。

116.参见图5,该图为本技术实施例提供的一种示意性的电压关系曲线图。

117.以电池模组的数量大于2为例,图中以波形v1表示电池模组1对应的输出电压波形,以v2表示电池模组2对应的输出电压波形,以vavg表示所有电池模组的平均输出电压波形。

118.图中任意两个相邻的采样时刻均间隔δt。

119.下面选择波形v2进行说明。

120.当处于第一个预设时刻t1时,电池模组2的输出电压与平均输出电压的差值为:

121.δv1=v2(t1)-vavg(t1)

ꢀꢀꢀꢀꢀꢀ

(1)

122.当处于第二个预设时刻t2时,电池模组2的输出电压与平均输出电压的差值为:

123.δv2=v2(t2)-vavg(t2)

ꢀꢀꢀꢀꢀꢀ

(2)

124.则t1预设时刻的差值和t2预设时刻的差值的变化量为:

125.δdv2=δv

1-δv2ꢀꢀꢀꢀꢀꢀꢀꢀ

(3)

126.…

127.以此类推,当处于第j+1个预设时刻t

j+1

时,电池模组2的输出电压与平均输出电压的差值为:

128.δv

j+1

=v2(t

j+1

)-vavg(t

j+1

)

ꢀꢀꢀꢀ

(4)

129.则tj预设时刻的差值和t

j+1

预设时刻的差值的变化量为:

130.δdv

j+1

=δv

j-δv

j+1

ꢀꢀꢀꢀꢀꢀ

(5)

131.继续参见图4所示的关系示意图,然后根据获取的差值的变化量,确定第i个电池模组的放电量δsoc:

[0132][0133]

其中,系数α根据电池特性进行预先标定。

[0134]

在第一种可能的实现方式中,控制器根据差值的变化量δdv

j+1

、第i个电池模组的容量c

cup

以及第i个电池模组的输出电压的采样时间(以tj和t

j+1

为例,用于确定出采样时刻的间隔δt),确定第i个电池模组的短路电流i

isc

,具体参见下式:

[0135][0136]

控制器当短路电流i

isc

大于预设电流值i0时确定第i个电池模组存在故障,预设电流值i0可以预先设定并保存于存储器。

[0137]

实际应用中,由于电池包处于充电状态时更容易发生故障,因此电池包充电时的预设电流值小于电池包放电时的预设电流值,以便在充电时进行更加及时地确定出电池包的内短路故障。

[0138]

在第二种可能的实现方式中,控制器用于根据差值的变化量δdv

j+1

、第i个电池模组的容量c

cup

、第i个电池模组的输出电压的采样结果v(t)与采样时间(以tj和t

j+1

为例,用于确定出采样时刻的间隔δt),确定第i个电池模组的短路电阻r

isc

,即在式(7)的基础上,具体参见下式:

[0139][0140]

控制器当短路电阻r

isc

小于预设电阻值r0时确定所述第i个电池模组存在故障,预设电流值r0可以预先设定并保存于存储器。

[0141]

实际应用中,由于电池包处于充电状态时更容易发生故障,因此电池包充电时的预设电阻值大于电池包放电时的预设电阻值,以便在充电时进行更加及时地确定出电池包的内短路故障。

[0142]

在第三种可能的实现方式中,控制器当差值的变化量大于第二预设阈值时,确定第i个电池模组存在故障,其中,第二预设阈值可以预先设定并保存于存储器。

[0143]

实际应用中,电池包处于充电状态时更容易发生故障,因此电池包充电时的第二预设电压值小于电池包放电时的二预设电压值,以便在充电时进行更加及时地确定出电池包的内短路故障。

[0144]

控制器对于其它电池模组进行与以上过程相同的处理,进而确定电池包内的各电池模组是否存在内短路故障。

[0145]

其中,存储器可以为非易失性存储器(non-volatile memory,nvm),例如只读存储器(read-only memory,rom),具体可以为带电可擦可编程只读存储器(electrically erasable programmable read-only memory,eerom)或可擦除可编程只读存储器(erasable programmable read-only memory,eprom)。

[0146]

在一些实施例中,由于电池包处于充电状态时更容易发生故障,因此电池包充电时采样电路201的采样频率大于电池包放电时采样电路的采样频率。

[0147]

在一些供电系统中还包括均衡电路,均衡电路能够接受电池管理系统的控制信号,对各个电池模组进行能量耗散以均衡各个电池模组的电荷量。由于均衡电路的作用,会导致各电池模组的电压发生变化,进而影响确定的所述差值的变化量,为了降低均衡电路对内短路故障判断的影响,本技术实施例还提供了一种电池包故障检测电路,下面结合附图具体说明。

[0148]

参见图6,该图为本技术实施例提供的另一种电池包故障检测电路的示意图。

[0149]

该检测电路与图4所示检测电路的区别在于,还包括均衡电路模块300,该均衡电路模块300包括多个均衡电路,每个电池模组101的两端并联一个均衡电路。

[0150]

各个均衡电路的工作状态受到电池管理系统的控制器的控制,本技术实施例对均衡电路的具体实现方式不做限定。图中以均衡电路包括串联的可控开关和电阻为例进行说明。

[0151]

其中,可控开关可以为绝缘栅双极型晶体管(insulated gate bipolar transistor,igbt)、金属氧化物半导体场效应晶体管(metal oxide semiconductor filed effect transistor,mosfet,以下简称mos管)、碳化硅场效应管(silicon carbide metal oxide semiconductor,sic mosfet)和继电器等,本技术实施例对此不做具体限定。

[0152]

电池管理系统的控制器可以向可控开关发送脉冲宽度调制(pulse width modulation,pwm)信号以控制可控开关的工作状态,当控制可控开关闭合时,均衡电路中的电阻对电池模块101进行能量耗散。电阻的电阻值均为已知的参数。

[0153]

控制器还用于确定第i个电池模组的均衡电路使第i个电池模组的输出电压产生的第一误差值,并利用第一误差值补偿第i个电池模组对应的差值的变化量,下面具体说明。

[0154]

对于第i个电池模组,以ri表示第i个电池模组的均衡电路中电阻的电阻值。实际应用中,一般各均衡电路的电阻的电阻值相同。

[0155]

ti表示在在第j个预设时刻(即t1时刻)和第j+1个预设时刻(即t2时刻)之间均衡电路的工作时间。在一些实施例中,电池管理系统的控制器向均衡电路的可控开关发送脉冲宽度调制信号,ti可以利用该脉冲宽度调制信号的持续时间以及占空比确定。

[0156]

以ui(t)表示第i个电池模组的输出电压,以ii表示该均衡电路的均衡电流,则存在以下关系:

[0157][0158]

第i个电池模组的均衡电路的放电量qi满足:

[0159]

qi=ii

×

ti

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(10)

[0160]

第i个电池模组的容量为c

cap

,则第i个电池模组因均衡电路产生的误差值v

e1

满足:

[0161][0162]

其中,系数α表征了电池模组的开路电压随电池模组的soc的变化速率,根据电池特性进行预先标定,控制器利用式(11)获取的误差值v

e1

对式(5)获取的差值的变化量进行补偿,得到补偿后的变化量δdv

j+1’,具体参见下式:

[0163]

δdv

j+1’=δdv

j+1

+v

e1

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(12)

[0164]

综上所述,该检测电路的控制器还能够补偿均衡电路对内短路故障判断的影响,进一步提升了检测内短路故障时的准确性。

[0165]

进一步的,控制器还可以根据各个电池模组的阻抗之间存在的不一致性对式(5)获取的差值的变化量进行修正,下面具体进行说明。

[0166]

控制器根据第i个电池模组的阻抗值zi与k各电池模组的平均阻抗值z

avg

的差值δzi,以及第i个电池模组的放电电流i(t),确定阻抗值不一致性使第i个电池模组的输出电压产生的第二误差值v

e2

,具体参见下式:

[0167]ve2

=i(t1)δzi-i(t2)δzi

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(13)

[0168]

其中,所有电池模组的阻抗值为预先确定的参数,即第i个电池模组的阻抗值δzi可以预先确定并保存在存储器中。

[0169]

控制器然后利用第二误差值v

e2

对式(5)获取的差值的变化量进行修正,得到补偿后的差值的变化量δdv

j+1”,具体参见下式:

[0170]

δdv

j+1”=δdv

j+1’+v

e2

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(14)

[0171]

控制器然后利用补偿后的差值的变化量确定电池模组是否出现故障。

[0172]

实施例三:

[0173]

下面说明另一种电池包故障检测电路的实现方式。

[0174]

参见图7,该图为本技术实施例提供的另一种示意性的电压关系曲线图。

[0175]

控制器也可以根据第i个电池模组的输出电压的变化量确定第i个电池模组是否存在故障,下面具体说明。

[0176]

下面继续选择波形v2进行说明,图中任意两个相邻的采样时刻均间隔δt。

[0177]

当处于第一个预设时刻t1时,电池模组2的输出电压为v2(t1)。

[0178]

当处于第二个预设时刻t2时,电池模组2的输出电压为v2(t2)。

[0179]

则由t1预设时刻的差值和t2预设时刻确定的输出电压的变化量δv1’

如下:

[0180]

δv1’

=v2(t1)-v2(t2)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(15)

[0181]

相应的,则tj预设时刻的差值和t

j+1

预设时刻确定的输出电压的变化量如下:

[0182]

δv

j’=v2(tj)-v2(t

j+1

)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(16)

[0183]

继续参见图4所示的关系示意图,然后根据获取的输出电压的变化量,确定第i个电池模组的放电量δsoc:

[0184][0185]

其中,系数β根据电池特性进行预先标定。

[0186]

在第一种可能的实现方式中,控制器根据输出电压的变化量δv

j’、第i个电池模组的容量c

cup

以及第i个电池模组的输出电压的采样时间(以tj和t

j+1

为例,用于确定出采样时刻的间隔δt),确定第i个电池模组的短路电流i

isc

,具体参见下式:

[0187][0188]

控制器当短路电流i

isc

大于预设电流值i0时确定第i个电池模组存在故障,预设电流值i0可以预先设定并保存于存储器。

[0189]

实际应用中,电池包处于充电状态时更容易发生故障,因此电池包充电时的预设电流值小于电池包放电时的预设电流值,以便在充电时进行更加及时地确定出电池包的内短路故障。

[0190]

在第二种可能的实现方式中,控制器根据输出电压的变化量δv

j’、第i个电池模组的容量c

cup

、第i个电池模组的输出电压的采样结果v(t)与采样时间(以tj和t

j+1

为例,用于确定出采样时刻的间隔δt),确定第i个电池模组的短路电阻r

isc

,即在式(18)的基础上,具体参见下式:

[0191][0192]

控制器当短路电阻r

isc

小于预设电阻值r0时确定第i个电池模组存在故障,预设电流值r0可以预先设定并保存于存储器。

[0193]

实际应用中,电池包处于充电状态时更容易发生故障,因此电池包充电时的预设电阻值大于电池包放电时的预设电阻值,以便在充电时进行更加及时地确定出电池包的内短路故障。

[0194]

在第三种可能的实现方式中,控制器当输出电压的变化量大于第一预设电压值时,确定第i个电池模组存在故障,其中,第一预设阈值可以预先设定并保存于存储器。

[0195]

实际应用中,电池包处于充电状态时更容易发生故障,因此电池包充电时的第一预设电压值小于电池包放电时的一预设电压值,,以便在充电时进行更加及时地确定出电池包的内短路故障。

[0196]

继续参见图6,下面说明降低均衡电路对内短路故障判断的影响的原理。

[0197]

ti表示在在第j个预设时刻(即t1时刻)和第j+1个预设时刻(即t2时刻)之间均衡电路的工作时间。以ui(t)表示第i个电池模组的输出电压,以ii表示该均衡电路的均衡电流,则存在以下关系:

[0198][0199]

第i个电池模组的均衡电路的放电量qi满足:

[0200]

qi=ii

×

ti

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(10)

[0201]

第i个电池模组的容量为c

cap

,则第i个电池模组因均衡电路产生的误差值v

e1’满足:

[0202][0203]

其中,系数β表征了电池模组的开路电压随电池模组的soc的变化速率,根据电池特性进行预先标定,控制器利用式(20)获取的误差值v

e1’对式(16)获取的输出电压的变化量进行补偿,得到补偿后的变化量δv

j”,具体参见下式:

[0204]

δv

j”=δv

j’+v

e1

’ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(21)

[0205]

综上所述,该检测电路的控制器还能够补偿均衡电路对内短路故障判断的影响,进一步提升了检测内短路故障时的准确性。

[0206]

进一步的,控制器还可以根据各个电池模组的阻抗之间存在的不一致性对式(16)获取的输出电压的变化量进行修正,下面具体进行说明。

[0207]

控制器根据第i个电池模组的阻抗值zi与k各电池模组的平均阻抗值z

avg

的差值δzi,以及第i个电池模组的放电电流i(t),确定阻抗值不一致性使第i个电池模组的输出电压产生的第二误差值v

e2

,具体参见下式:

[0208]ve2

=i(t1)δzi-i(t2)δzi

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(13)

[0209]

其中,所有电池模组的阻抗值为预先确定的参数,即第i个电池模组的阻抗值δzi可以预先确定并保存在存储器中。

[0210]

控制器然后利用第二误差值v

e2

对式(16)获取的输出电压的变化量进行修正,得到补偿后的差值的变化量δvj”’

,具体参见下式:

[0211]

δv

j1

”’

=δv

j”+v

e2

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(22)

[0212]

控制器然后利用补偿后的差值的变化量确定电池模组是否出现故障。

[0213]

实施例四:

[0214]

基于以上实施例提供的电池包故障检测电路,本技术实施例还提供了相应的电池包的故障检测方法,下面结合附图具体说明。

[0215]

参见图8,该图为本技术实施例提供的一种电池包的故障检测方法的流程图。

[0216]

该方法应用于对电池包进行故障检测,电池包包括串联连接的k个电池模组,每个电池模组包括一个或多个电芯,k为大于1的整数。该方法包括以下步骤:

[0217]

s801:采样每个电池模组的输出电压以获取采样结果。

[0218]

每次采样时,对所有电池模组全部进行采样,当利用获取的该次采样结果,确定当前所有的电池模组的平均输出电压处于预设范围内时,表征此时的采样结果有效并保留以待后续步骤使用,否则,采样结果无效并删除。

[0219]

s802:每当利用采样结果确定k个电池模组的平均输出电压处于预设电压范围内时,根据第i个电池模组的输出电压的变化量确定第i个电池模组是否存在故障,i=1,2,

…

,k。

[0220]

预设电压范围内,电池模组的开路电压与电池模组的荷电水平成线性关系,预设电压范围可以预先标定。

[0221]

在第一种可能的实现方式中,根据输出电压的变化量δv

j’、第i个电池模组的容量c

cup

以及第i个电池模组的输出电压的采样时间(以tj和t

j+1

为例,用于确定出采样时刻的间隔δt),确定第i个电池模组的短路电流i

isc

,具体可以参见式(18)。

[0222]

实际应用中,电池包处于充电状态时更容易发生故障,因此电池包充电时的预设电流值小于电池包放电时的预设电流值,以便在充电时进行更加及时地确定出电池包的内短路故障。

[0223]

在第二种可能的实现方式中,根据输出电压的变化量δv

j’、第i个电池模组的容量c

cup

、第i个电池模组的输出电压的采样结果v(t)与采样时间(以tj和t

j+1

为例,用于确定出采样时刻的间隔δt),确定第i个电池模组的短路电阻r

isc

,具体可以参见式(19)。

[0224]

实际应用中,电池包处于充电状态时更容易发生故障,因此电池包充电时的预设电阻值大于电池包放电时的预设电阻值,以便在充电时进行更加及时地确定出电池包的内短路故障。

[0225]

在第三种可能的实现方式中,当输出电压的变化量大于第一预设电压值时,确定第i个电池模组存在故障,其中,第一预设阈值可以预先设定并保存于存储器。

[0226]

实际应用中,电池包处于充电状态时更容易发生故障,因此电池包充电时的第一预设电压值小于电池包放电时的一预设电压值,以便在充电时进行更加及时地确定出电池包的内短路故障。

[0227]

当存在均衡电路对电池模组进行电压均衡时,为了补偿均衡电路对内短路故障判断的影响,进一步提升检测内短路故障时的准确性,本方法还包括以下步骤:

[0228]

确定均衡电路使第i个电池模组的输出电压产生的第一误差值,并利用第一误差值补偿第i个电池模组的输出电压的变化量。

[0229]

在一些实施例中,均衡电路包括串联连接的可控开关和电阻,此时根据第i个电池模组的均衡电路的工作时间、第i个电池模组的输出电压、电阻的电阻值和第i个电池模组的容量确定第一误差值,具体可以参见式(20)和式(21)。

[0230]

此外,还可以根据各个电池模组的阻抗之间存在的不一致性对获取的输出电压的变化量进行修正,具体步骤如下:

[0231]

根据第i个电池模组的阻抗值与k各电池模组的平均阻抗值的差值,以及第i个电池模组的放电电流,确定阻抗值不一致性使第i个电池模组的输出电压产生的第二误差值;

[0232]

利用第二误差值补偿第i个电池模组的输出电压的变化量。

[0233]

然后利用补偿后的差值的变化量确定电池模组是否出现故障。

[0234]

下面说明另一种电池包的故障检测方法。

[0235]

参见图9,该图为本技术实施例提供的另一种电池包的故障检测方法的流程图。

[0236]

s901:采样每个电池模组的输出电压以获取采样结果。

[0237]

每次采样时,对所有电池模组全部进行采样,当利用获取的该次采样结果,确定当前所有的电池模组的平均输出电压处于预设范围内时,表征此时的采样结果有效并保留以待后续步骤使用,否则,采样结果无效并删除。

[0238]

s902:每当利用采样结果确定k个电池模组的平均输出电压处于预设电压范围内时,获取第i个电池模组的输出电压与平均输出电压的差值,并根据差值的变化量确定第i个电池模组是否存在故障,i=1,2,

…

,k。

[0239]

在第一种可能的实现方式中,根据差值的变化量δdv

j+1

、第i个电池模组的容量c

cup

以及第i个电池模组的输出电压的采样时间(以tj和t

j+1

为例,用于确定出采样时刻的间隔δt),确定第i个电池模组的短路电流i

isc

,具体可以参见式(7)。

[0240]

当短路电流i

isc

大于预设电流值i0时确定第i个电池模组存在故障,预设电流值i0可以预先设定并保存于存储器。

[0241]

实际应用中,由于电池包处于充电状态时更容易发生故障,因此电池包充电时的预设电流值小于电池包放电时的预设电流值,以便在充电时进行更加及时地确定出电池包的内短路故障。

[0242]

在第二种可能的实现方式中,根据差值的变化量δdv

j+1

、第i个电池模组的容量c

cup

、第i个电池模组的输出电压的采样结果v(t)与采样时间(以tj和t

j+1

为例,用于确定出采样时刻的间隔δt),确定第i个电池模组的短路电阻r

isc

,具体可以参见式(8)。

[0243]

实际应用中,由于电池包处于充电状态时更容易发生故障,因此电池包充电时的预设电阻值大于电池包放电时的预设电阻值,以便在充电时进行更加及时地确定出电池包的内短路故障。

[0244]

在第三种可能的实现方式中,当差值的变化量大于第二预设阈值时,确定第i个电池模组存在故障,其中,第二预设阈值可以预先设定并保存于存储器。

[0245]

实际应用中,电池包处于充电状态时更容易发生故障,因此电池包充电时的第二预设电压值小于电池包放电时的二预设电压值,以便在充电时进行更加及时地确定出电池包的内短路故障。

[0246]

当存在均衡电路对电池模组进行电压均衡时,为了补偿均衡电路对内短路故障判断的影响,进一步提升检测内短路故障时的准确性,本方法还包括以下步骤:

[0247]

确定均衡电路使第i个电池模组的输出电压产生的第一误差值,并利用第一误差值补偿第i个电池模组的差值的变化量。

[0248]

在一些实施例中,均衡电路包括串联连接的可控开关和电阻,此时根据第i个电池模组的均衡电路的工作时间、第i个电池模组的输出电压、电阻的电阻值和第i个电池模组的容量确定第一误差值,具体可以参见式(20)和式(21)。

[0249]

本方法也可以根据各个电池模组的阻抗之间存在的不一致性对获取的输出电压的变化量进行修正,具体步骤如下:

[0250]

根据第i个电池模组的阻抗值与k各电池模组的平均阻抗值的差值,以及第i个电池模组的放电电流,确定阻抗值不一致性使第i个电池模组的输出电压产生的第二误差值;

[0251]

利用第二误差值补偿第i个电池模组的差值的变化量,具体可以参见式(13)和式(14)。

[0252]

再利用补偿后的差值的变化量确定电池模组是否出现故障。

[0253]

综上所述,利用本技术实施例提供的检测方法,当第i个电池模组的平均输出电压处于预设电压范围内时,即可利用采样结果进行故障检测,不限定电池工作状态,在电池充电、放电及搁置阶段均可进行故障检测,适用性较强,可以及时确定出电池模组是否存在故障,提升了安全性。

[0254]

通过合理选择预设电压范围,可以提升故障检测的准确性,例如实际应用中,可以选择电芯的荷电水平处于中等水平时电池模组的电压范围作为预设电压范围,这是因为在电池模组的放电过程中一般会避免过度放电,即控制每个电芯的开路电压及荷电水平不会过低,因此电芯的荷电水平在使用循环过程中处于中等水平的时间占比较大,在电芯的荷电水平处于中等水平时进行短路故障检测,可以覆盖到电池包充电以及放电等不同的工作状态,实用性较高。

[0255]

实施例五:

[0256]

基于以上实施例提供的电池包故障检测电路,本技术实施例还提供了一种供电系统,下面结合附图具体说明。

[0257]

参见图10,该图为本技术实施例提供的一种供电系统的示意图。

[0258]

图示的供电系统包括电池包100、电池包故障检测电路200以及电池管理系统101。

[0259]

其中,该电池包故障检测电路200与电池管理系统101集成在一起。

[0260]

该电池包故障检测电路包括采样电路201和控制器202,关于该检测电路的工作原理和具体实现方式的说明可以参见以上实施例,本技术实施例在此不再赘述。

[0261]

控制器202可以与电池管理系统101的控制器独立设置,或者集成在一起,本技术实施例对此不做具体限定。

[0262]

电池管理系统101用于对电池包进行监控和管理,具体包括状态估计、电池均衡、安全监控、热管理、充放电管理以及信息记录等功能。

[0263]

其中,状态估计指对电池模组的当前容量、荷电水平(state of charge,soc)、可使用的功率以及可使用的能量进行估算的功能单元。

[0264]

电池均衡指通过控制均衡电路300均衡各电池模组的电荷量。

[0265]

安全监控指对电池模组是否出现过压、过流、欠压、过温以及故障(短路、断路等)情况进行监控。

[0266]

热管理指控制电池模组温度处于预设的温度范围内,以提高电池模组的充放电效率,延长电池模组的寿命。

[0267]

充放电管理指确保荷电水平维持在合理的范围内,防止过充电或过放电对电池模组造成损伤。

[0268]

信息记录指对采集的数据以及故障情况进行记录。

[0269]

本技术实施例提供的检测电路即是用于电池管理系统的安全监控。该检测电路利用电池模组的输出电压对电池模组进行内短路故障的检测,并将检测结果反馈至电池管理系统的控制器,作为衡量当前电池包100安全状态的重要指标。

[0270]

参见图11,该图为本技术实施例提供的另一种供电系统的示意图。

[0271]

图11图10的区别在于:该电池包故障检测电路200与电池管理系统101未集成在一起。此时控制器202与电池管理系统的控制器也相互独立设置,控制器202检测出现内短路故障的电池模组并将检测结果告知电池管理系统的控制器。

[0272]

该供电系统包括本技术实施例提供的电池包故障检测电路,该检测电路的控制器当第i个电池模组的平均输出电压处于预设电压范围内时,即可利用采样结果进行故障检测,不限定电池工作状态,在电池充电、放电及搁置阶段均可进行故障检测,适用性较强,可以及时确定出电池模组是否存在故障,以提前预警电池包是否存在热失控的风险,提升了安全性。

[0273]

此外,该故障检测电路还考虑电池阻抗差异,并将均衡消耗的电压进行补偿,排除电池阻抗和均衡不一致引入的电压差异多带来的误差,提升了故障检测的准确性。

[0274]

实施例六:

[0275]

基于以上实施例提供的电池包故障检测电路,本技术实施例还提供了一种电动车辆,下面结合附图具体说明。

[0276]

参见图12,该图为本技术实施例提供的一种电动车辆的示意图。

[0277]

图示电动车辆80包括以上实施例中提供的供电系统801以及电动机802。

[0278]

供电系统801用于为电动机802供电。

[0279]

电动机802用于将获取的电能转换为机械能以驱动电动车辆80。

[0280]

其中,供电系统801包括电池包、电池包故障检测电路以及电池管理系统。关于供电系统的说明可以参见以上实施例五。

[0281]

该电池包故障检测电路包括采样电路和控制器,关于该检测电路的工作原理和具体实现方式的说明可以参见以上实施例一至四,本技术实施例在此不再赘述。

[0282]

该电动车辆的供电系统包括本技术实施例提供的电池包故障检测电路,该检测电路的控制器当第i个电池模组的平均输出电压处于预设电压范围内时,即可利用采样结果进行故障检测,不限定电池工作状态,在电池充电、放电及搁置阶段均可进行故障检测,适用性较强,可以及时确定出电池模组是否存在故障,以提前预警电池包是否存在热失控的风险,提升了电动车辆安全性。

[0283]

此外,该故障检测电路还考虑电池阻抗差异,并将均衡消耗的电压进行补偿,排除电池阻抗和均衡不一致引入的电压差异多带来的误差,提升了故障检测的准确性。

[0284]

实施例七:

[0285]

基于以上实施例提供的电池包故障检测电路,本技术实施例还提供了一种电子设备,下面结合附图具体说明。

[0286]

参见图13,该图为本技术实施例提供的一种电子设备的示意图。

[0287]

图示电子设备90包括以上实施例中提供的供电系统801以及负载电路901。

[0288]

供电系统801用于为负载电路901供电。

[0289]

负载电路901的具体实现方式与电子设备相关,本技术实施例不做具体限定。

[0290]

本技术实施例对电子设备90的类型不做具体限定,例如可以为手机、平板电脑、笔记本电脑、虚拟现实终端设备、增强现实终端设备以及智能家电设备(例如扫地机器人)等。

[0291]

以电子设备为手机为例,该电子设备的电池包包括串联连接的电池模组,通常每个电池模组中包括单个电芯。通过将电池模组进行串联以提升电池包的输出电压。在一些

实施例中,该手机可以采用折叠架构,即手机包括第一侧面和第二侧面,每个侧面上至少包括一个电池模组,所有电池模组串联形成电池包。

[0292]

该电子设备的供电系统包括本技术实施例提供的电池包故障检测电路,该检测电路的控制器当第i个电池模组的平均输出电压处于预设电压范围内时,即可利用采样结果进行故障检测,不限定电池工作状态,在电池充电、放电及搁置阶段均可进行故障检测,适用性较强,可以及时确定出电池模组是否存在故障,以提前预警电池包是否存在热失控的风险,提升了电子设备的安全性。

[0293]

此外,该故障检测电路还考虑电池阻抗差异,并将均衡消耗的电压进行补偿,排除电池阻抗和均衡不一致引入的电压差异多带来的误差,提升了故障检测的准确性。

[0294]

应当理解,在本技术中,“至少一个(项)”是指一个或者多个,“多个”是指两个或两个以上。“和/或”,用于描述关联对象的关联关系,表示可以存在三种关系,例如,“a和/或b”可以表示:只存在a,只存在b以及同时存在a和b三种情况,其中a,b可以是单数或者复数。字符“/”一般表示前后关联对象是一种“或”的关系。“以下至少一项(个)”或其类似表达,是指这些项中的任意组合,包括单项(个)或复数项(个)的任意组合。例如,a,b或c中的至少一项(个),可以表示:a,b,c,“a和b”,“a和c”,“b和c”,或“a和b和c”,其中a,b,c可以是单个,也可以是多个。

[0295]

本说明书中的各个实施例均采用递进的方式描述,各个实施例之间相同相似的部分互相参见即可,每个实施例重点说明的都是与其他实施例的不同之处。另外,还可以根据实际的需要选择其中的部分或者全部单元和模块来实现本实施例方案的目的。本领域普通技术人员在不付出创造性劳动的情况下,即可以理解并实施。

[0296]

以上所述仅是本技术的具体实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本技术原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本技术的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1