多重降噪处理的轴承早期故障诊断方法与流程

1.本发明属于故障识别诊断领域,具体涉及一种多重降噪处理的轴承早期故障诊断方法。

背景技术:

2.旋转机械在关系国计民生的行业如航天航空、军工事业和石油工业等中应用非常广泛。滚动轴承在旋转机械里面是一种极易损坏或故障的元件。相关数据表明,大约有三分之一的旋转机械失效是由滚动轴承发生失效而引起的;在电机的故障中,轴承故障引起的失效的大概占五分之二;在我国部分动车中,所有用过的滚动轴承都要经过检测,其中约有三分之一的滚动轴承是要调换的,否则很容易引起不可逆的严重事故。以上事实表明,为保证设备的稳定和高效运行,采取相应的监测手段和故障诊断手段是非常必要的,对保证人员安全、减少经济损失具有实际意义。

3.滚动轴承在旋转机械中充当着实现传动以及连接功能的角色,其运行状态与设备系统的安全运行有着直接的关联。轴承早期故障诊断即在早期故障阶段对轴承的损伤部位进行判断,有利于即时采取设备维护措施,减小设备非计划停运的风险。但滚动轴承在早期故障阶段,往往存在冲击成分微弱、周围环境噪声干扰大等特点,这使得一方面难以识别轴承是否已经出现早期故障,另一方面增大了轴承早期故障类型诊断的难度。

技术实现要素:

4.本发明的技术问题是轴承早期故障阶段冲击成分微弱,环境噪声干扰大,现有的变分模态分解法vmd、经验模态分解法emd或集合经验模态分解法(ensemble empirical mode decomposition,eemd)不能有效筛选、区分出包含微弱的轴承故障信号成分的模态分量,小波包变换法、集合经验模态分解法等方法无法有效去除振动信号中的大量干扰和噪声,无法得到清晰的故障特征信号。

5.本发明的目的是针对上述问题,提供一种多重降噪处理的轴承早期故障诊断方法,将小波包变换法、集合经验模态分解法以及自相关计算去噪相结合,对轴承振动信号分解、筛选和重构,实现轴承振动信号的多重去噪,诊断得出轴承的故障结论。

6.本发明的技术方案是多重降噪处理的轴承早期故障诊断方法,包括以下步骤:

7.步骤1:采集轴承的振动信号;

8.步骤2:对轴承振动信号进行短时傅里叶变换,初步判断轴承是否发生故障;

9.步骤3:利用小波包变换,对轴承振动信号分解和重构,进行初步去噪;

10.步骤4:利用集合经验模态分解方法对小波包重构信号分解、筛选和重构;

11.步骤5:剔除重构信号中包含的混叠干扰信号,对轴承振动信号进行多层降噪;

12.步骤6:对降噪后的重构信号进行解调处理,提取轴承故障频率;

13.步骤7:与理论计算故障频率对比,确定当前轴承的故障类型。

14.进一步地,步骤2中,给定时间宽度很短的窗函数γ(t),令窗滑动,则信号z(t)的

短时傅里叶变换的计算式如下

[0015][0016]

式中*代表复数共轭,t和f分别表示时间和频率,stft

z

(t,f)表示信号z(t)的短时傅里叶变换结果。

[0017]

进一步地,步骤3中,所述对轴承振动信号分解和重构,二进小波包分解的计算式如下:

[0018][0019]

式中f(t)表示时间信号;表示第1个小波包,即时间信号本身;j=0,1,

…

,j

‑

2,j

‑

1;i=1,2,

…

,2

j

‑1,2

j

;j为分解层数,i为每层分解的个数,n为2的幂次方的整数,k=1,2,

…

,n;小波包系数表示第j层上的第i个小波包;g、h均为小波分解滤波函数。轴承振动信号重构的计算式如下:

[0020][0021]

式中表示第j层上的第i个小波包,h,g均为小波重构滤波函数。

[0022]

进一步地,步骤4具体包括:

[0023]

1)将小波包重构信号x(t)分解为若干个模态分量和残余分量r(t)的和,

[0024][0025]

式中c

j

(t)是对信号进行集合经验模态分解后得到的第j个模态分量,j=1,2,

…

,n;n表示分解所得模态分量的总个数;

[0026]

2)计算各个模态分量的峭度值和互相关系数:

[0027][0028][0029]

式中k表示峭度值,p

s,cj

表示第j个模态分量与振动信号间的互相关系数;x

ms

表示振动信号的均方根值;x(i)为振动信号;n为振动信号的点数;r

s,cj

(t)表示第j个模态分量c

j

(t)与振动信号间的互相关函数;r

s

(t)为振动信号的自相关函数;

[0030]

3)综合考虑峭度值和互相关系数,选出有效的模态分量;

[0031]

4)叠加选出的模态分量完成振动信号的重构。

[0032]

进一步地,步骤5通过自相关处理剔除集合经验模态分解方法重构信号中包含的

混叠干扰信号,信号x(t)是周期信号,叠加噪声信号n(t)后变为x(t),信号x(t)的自相关函数如下:

[0033][0034]

式中r

xx

(τ)、r

nn

(τ)分别为信号x(t)、n(t)的自相关函数;r

xn

(τ)、r

nx

(τ)为信号x(t)与信号n(t)间的互相关函数;当τ≠0且取值较大时,r

xn

(τ)、r

nx

(τ)及r

nn

(τ)的值均趋于0,可得r(τ)≈r

xx

(τ)。

[0035]

实测的轴承振动信号是一个混有噪声和干扰的周期函数,其中轴承信号与噪声信号相关性较小,轴承信号与自身相关性较大。因此,可通过自相关处理实现重构信号的去噪。

[0036]

进一步地,步骤6具体包括:

[0037]

1)对去噪后的重构信号进行希尔伯特解调处理:

[0038][0039]

式中x(t)

′

表示振动信号与系统的冲击响应h(t)的卷积结果;τ为信号中的时间参数;x(τ)为x(t)的换元;t为冲击响应中的时间参数;

[0040]

2)解调处理后得到信号包络谱图,根据包络谱图提取轴承故障频率。

[0041]

进一步地,步骤7具体包括:

[0042]

1)计算轴承理论故障频率和转频:

[0043][0044][0045][0046]

式中z表示滚珠个数;d表示滚珠直径;d表示节圆直径;α表示接触角;n

i

表示轴承内圈转速;f

i

表示理论的轴承内圈故障频率,f

j

表示理论的轴承外圈故障频率,f

r

表示理论的轴承转频;

[0047]

2)将获取轴承的故障信息与计算的轴承理论故障频率对比,确定当前轴承的故障类型。

[0048]

相比现有技术,本发明的有益效果包括:

[0049]

1)本发明采用的小波包变换、集合经验模态分解方法和自相关计算去噪相结合的故障分析方式,有效地增加了轴承早期故障信号的冲击特性,凸显微弱故障特征,有利于在轴承早期故障阶段尽早诊断、识别出轴承异常,避免或减少设备故障带来的损失;

[0050]

2)本发明先利用小波变换对轴承振动信号初步去噪后,再利用自相关计算去噪,对轴承振动信号多重降噪,有效消除噪声成分,从原始信号中分离出故障特征信号,实现了

轴承内外圈故障的准确诊断;

[0051]

3)本发明利用时频分析初步判断采集的轴承振动信号是否为故障信号,仅对判断确定的故障信号进一步诊断分类,提高了故障诊断效率,省时省力;

[0052]

4)本发明将傅里叶变化、小波包变换、集合经验模态分解、自相关处理以及希尔伯特变换等多种信号处理方法交叉融合,从而构成新的复合故障诊断方法,新方法提高了诊断速度和精度,实现了优势互补。

[0053]

5)本发明利用峭度值和互相关系数综合判断、筛选出有效的模态分量,挖掘模态分量所含的信息,提高了轴承故障诊断的精确性;

[0054]

6)本发明的方法对轴承早期故障诊断抗噪效果好,易于实现,易于推广应用到其它旋转机械设备用于机械设备的健康监测,应用前景好。

附图说明

[0055]

下面结合附图和实施例对本发明作进一步说明。

[0056]

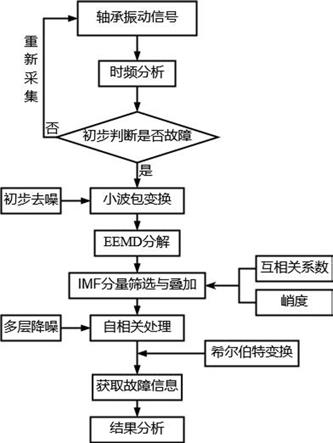

图1为本发明实施例的轴承早期故障诊断方法的流程示意图。

[0057]

图2a为本发明实施例的轴承正常振动信号的时域波形图。

[0058]

图2b为本发明实施例的轴承内圈故障振动信号的时域波形图。

[0059]

图3a为本发明实施例的轴承正常振动信号的时频分布图。

[0060]

图3b为本发明实施例的轴承内圈故障振动信号的时频分布图。

[0061]

图4a为本发明实施例的轴承内圈故障振动信号时域特征图。

[0062]

图4b为本发明实施例的轴承内圈故障振动信号频域特征图。

[0063]

图5为本发明实施例的小波包分解得到的轴承内圈故障振动信号的频带能量分布图。

[0064]

图6a为本发明实施例小波包变换得到的轴承内圈故障振动信号的时域波形图。

[0065]

图6b为本发明实施例小波包变换得到的轴承内圈故障振动信号的频域波形图。

[0066]

图7为本发明实施例的模态分量重构的内圈故障振动信号的波形图。

[0067]

图8为本发明实施例的重构的轴承内圈故障振动信号的自相关计算结果示意图。

[0068]

图9为本发明实施例的重构的内圈故障振动信号解调得到的包络谱图。

[0069]

图10为本发明实施例的重构的轴承外圈故障振动信号的自相关计算结果示意图。

[0070]

图11为本发明实施例的重构的轴承外圈故障振动信号解调得到的包络谱图。

[0071]

图12a为本发明实施例重构的6406型轴承正常振动信号的波形图。

[0072]

图12b为本发明实施例重构的6406型轴承内圈故障振动信号的波形图。

[0073]

图12c为本发明实施例重构的6406型轴承外圈故障振动信号的波形图。

具体实施方式

[0074]

如图1所示,多重降噪处理的轴承早期故障诊断方法,包括以下步骤:

[0075]

步骤1:采集轴承的振动信号;

[0076]

步骤2:对轴承振动信号进行短时傅里叶变换,初步判断轴承是否发生故障;

[0077]

给定时间宽度很短的窗函数γ(t),令窗滑动,则信号z(t)的短时傅里叶变换的计算式如下

[0078][0079]

式中*代表复数共轭,t和f分别表示时间和频率,stft

z

(t,f)表示信号z(t)的短时傅里叶变换结果。

[0080]

步骤3:利用小波包变换,对轴承振动信号分解和重构,进行初步去噪;

[0081]

二进小波包分解的计算式如下:

[0082][0083]

式中f(t)表示时间信号;表示第1个小波包,即时间信号本身;j=0,1,

…

,j

‑

2,j

‑

1;i=1,2,

…

,2

j

‑1,2

j

;j为分解层数,i为每层分解的个数,n为2的幂次方的整数,k=1,2,

…

,n;小波包系数表示第j层上的第i个小波包;g、h均为小波分解滤波函数。轴承振动信号重构的计算式如下:

[0084][0085]

式中表示第j层上的第i个小波包,h,g均为小波重构滤波函数。

[0086]

步骤4:利用集合经验模态分解方法对小波包重构信号分解、筛选和重构;

[0087]

步骤4.1:将小波包重构信号x(t)分解为若干个模态分量和残余分量r(t)的和,

[0088][0089]

式中c

j

(t)是对信号进行集合经验模态分解后得到的第j个模态分量,j=1,2,

…

,n;n表示分解所得模态分量的总个数;

[0090]

步骤4.2:计算各个模态分量的峭度值和互相关系数:

[0091][0092][0093]

式中k表示峭度值,p

s,cj

表示第j个模态分量与振动信号间的互相关系数;x

ms

表示振动信号的均方根值;x(i)为振动信号;n为振动信号的点数;r

s,cj

(t)表示第j个模态分量c

j

(t)与振动信号间的互相关函数;r

s

(t)为振动信号的自相关函数;

[0094]

步骤4.3:综合考虑峭度值和互相关系数,选出有效的模态分量;

[0095]

步骤4.4:叠加选出的模态分量完成振动信号的重构。

[0096]

步骤5:通过自相关处理剔除集合经验模态分解方法重构信号中包含的混叠干扰信号,对轴承振动信号进行多层降噪;

[0097]

信号x(t)是周期信号,叠加噪声信号n(t)后变为x(t),信号x(t)的自相关函数如下:

[0098][0099]

式中r

xx

(τ)、r

nn

(τ)分别为信号x(t)、n(t)的自相关函数;r

xn

(τ)、r

nx

(τ)为信号x(t)与信号n(t)间的互相关函数;当τ≠0且取值较大时,r

xn

(τ)、r

nx

(τ)及r

nn

(τ)的值均趋于0,可得r(τ)≈r

xx

(τ)。

[0100]

实测的轴承振动信号是一个混有噪声和干扰的周期函数,其中轴承信号与噪声信号相关性较小,轴承信号与自身相关性较大。因此,可通过自相关处理实现重构信号的去噪。

[0101]

步骤6:对降噪后的重构信号进行解调处理,提取轴承故障频率;

[0102]

步骤6.1:对去噪后的重构信号进行希尔伯特解调处理:

[0103][0104]

式中x(t)

′

表示振动信号与系统的冲击响应h(t)的卷积结果;τ为信号中的时间参数;x(τ)为x(t)的换元;t为冲击响应中的时间参数;

[0105]

步骤6.2:解调处理后得到信号包络谱图,根据包络谱图提取轴承故障频率。

[0106]

步骤7:与理论计算故障频率对比,诊断得出轴承的故障结论;

[0107]

步骤7.1:计算轴承理论故障频率和转频:

[0108][0109][0110][0111]

式中z表示滚珠个数;d表示滚珠直径;d表示节圆直径;α表示接触角;n

i

表示轴承内圈转速;f

i

表示理论的轴承内圈故障频率;f

j

表示理论的轴承外圈故障频率;f

r

表示理论的轴承转频;

[0112]

步骤7.2:将获取轴承的故障信息与计算的轴承理论故障频率对比,确定当前轴承的故障类型。

[0113]

实施例中,使用美国case western reserve university公开的滚动轴承数据集为实验数据,6205-2rs型深沟球轴承为实验对象。所用轴承相关参数包括:滚珠个数为9,滚珠直径为7.94mm,轴承内径为25mm,轴承外径为52mm,接触角为65

°

,内圈转速为1750r/min。实验数据包含内圈故障和外圈故障两类,发生的故障均为单点损伤。所用轴承数据的采样频率为12khz,取其中部分数据集的前4096个点进行案例分析。

[0114]

如图2a、2b、3a、3b所示,实施例从时频分布的角度对比分析实测的轴承正常振动

信号与轴承内圈故障振动信号。如图3a、3b所示,轴承正常工作时,振动信号的能量主要集中在低频部分;而当其发生内圈故障后,低频部分能量明显降低,能量主要集中到了高频部分,由此可以得到初步诊断结果,即判断轴承是否发生故障,便于对故障信号做进一步处理。当实测信号混入大量噪声时,可先对信号进行小波去噪或小波包去噪,再进行短时傅里叶变换并分析。

[0115]

如图4a、4b所示,实施例分别从时域和频域的角度分析实测的轴承内圈故障信号。由图4b可知,轴承原始振动信号中包含大量随机噪声和干扰,依靠频域分析结果获取轴承故障信息较困难。因此,实施例中对故障信号进行小波包变换处理。

[0116]

对轴承振动信号进行小波包分解处理,分解层数设为3,计算第3层各频带的能量分布,结果如图5所示。分析图5,发现信号的能量主要集中在第5个频带(节点),利用该频带重构信号,重构结果如图6a、6b所示。

[0117]

对比图4a、4b与图6a、6b,可看出原始振动信号通过小波包降噪处理后消除了大部分噪声信号,但故障特征信号仍不明显,仅依靠小波包变换处理无法得到清晰的故障信号。

[0118]

用eemd方法对小波包变换后的信号进行分解处理,即在小波包变换处理后的振动信号中加入高斯白噪声,得到混合噪声信号。对该混合噪声信号进行经验模态分解,得到各模态分量。重复将不同白噪声加入信号中,并重复进行经验模态分解。将每次经验模态分解所得的模态分量做集成平均处理并作为最终结果。计算处理后的各模态分量(imf分量)的峭度值和互相关系数值(绝对值),如表1所示。

[0119]

表1轴承内圈故障信号各模态分量的指标表

[0120][0121]

分析表1中各imf分量指标值,发现imf1~9的峭度值都大于3,但其中一部分分量的互相关系数较小,不符合故障要求。只有imf1、imf2、imf3、imf4同时满足相关系数大于0.001和峭度数值大于3的要求,选择imf1、imf2、imf3、imf4进行重构,叠加这几个分量,实现信号重构,重构结果如图7所示。

[0122]

重构信号仅表现出部分冲击特征,没有明显周期特性,说明信号去噪不彻底,利用小波包变换和eemd处理仍无法得到所需故障特征与信息。为使重构信号的故障特征更加明显,对重构信号再进行一次自相关计算去噪,自相关计算去噪的结果如图8所示,获得信号时域波形,再通过希尔伯特解调得到信号包络谱图如图9所示,分析图9可得内圈故障频率和轴承的转频,分离出轴承内圈故障频率为156.7hz。而理论计算得到的轴承内圈故障特征频率为157.76hz。本发明方法得到的轴承内圈故障频率与理论计算的轴承内圈故障特征频率相对误差为0.67%,误差在合理范围,这说明从原始信号中分离出了轴承内圈故障信息。

[0123]

对比图4a、4b、图6a、6b、图7和图8的内圈故障信号处理结果,分析得到如下结论:利用傅里叶变换处理成分较复杂的轴承振动信号,轴承故障频率被过多频域信息掩盖,难以分辨;利用小波包变换方法处理故障信号,仅能得到较为清晰的故障信号,故障特征不明显,无法获取所需故障特征信息;而利用本发明所提方法处理轴承振动信号,不仅能得到

‘

干净’的故障信号,还能获得故障特征频率。

[0124]

采用本发明所提方法处理轴承外圈故障信号,得到各模态分量的峭度值和互相关系数值(绝对值),如表2所示。根据表2数据,叠加imf1、imf2、imf3、imf4并进行自相关计算去噪和解调处理,得到信号时域波形图以及轴承外圈故障包络谱图,分别如图10和图11所示。

[0125]

表2轴承外圈故障振动信号各模态分量的指标表

[0126][0127]

由包络谱提取的轴承故障频率为105.5hz,理论计算所得轴承外圈故障的特征频率为104.57hz。两者相对误差仅有0.88%,这说明从原始信号中分离出了外圈故障频率。

[0128]

利用本发明所提方法能得到轴承振动信号的时域波形,根据波形判断轴承是否发生故障。实施例使用6406型滚动轴承数据集进行验证,对6406型滚动轴承正常、内圈故障和外圈故障三组信号用本发明方法处理,得到不同状态下的轴承信号的处理结果,如图12a、12b、12c所示,可见不同工况下的轴承时域特征有明显的区别,据此可实现轴承故障初步判断。

[0129]

通过不同型号的轴承信号处理结果对比分析,可见本发明的方法能有效去除噪声和干扰,从原始信号中分离出轴承故障特征频率,从而诊断确定轴承的故障类型,同时利用该方法处理轴承信号,可初步判断其是否发生故障。

[0130]

本发明提出的多重降噪处理的轴承早期故障诊断方法,能够提前预测轴承的早期故障,并在故障早期识别其损伤部位,即故障类型,具有较高的实时性和敏感性。该方法不仅适用于实施例中轴承的异常状态识别,还可以应用到其他旋转机械设备及其关键零部件中,为其健康评估提供合理的参考。本发明具有良好的拓展能力,为本技术领域的其他技术人员提供一定的借鉴作用。

[0131]

需要说明的是,附图中的流程图显示了根据本发明的多个实施例的系统、方法和计算机程序产品的可能实现的体系架构、功能和操作。在这点上,流程图中的每个方框可以代表一个模块、程序段或代码的一部分,所述模块、程序段或代码的一部分包含一个或多个用于实现规定的逻辑功能的可执行指令。也应当注意,在有些作为替换的实现中,方框中所标注的功能也可以以不同于附图中所标注的顺序发生。要注意的是,流程图中的每个方框、

以及框图与框图组合,可以用执行规定的功能或动作的专用的基于硬件的系统来实现,或者可以用专用硬件与计算机指令的组合来实现。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1