一种航空发动机的滑油液位传感器的制作方法

1.本实用新型涉及传感器领域,特别是涉及一种液位传感器。

背景技术:

2.飞机地面维护及飞行过程中,不同飞机姿态下的润滑油箱油量是保障安全飞行和返航的重要因素。通过对飞机上各个油箱油量的测量,将飞机的剩余油量、油量消耗速度和油箱油量状态反馈给飞行员,确保飞行员及时知道燃油使用情况一方面能够提高飞行安全性;

3.目前随着飞机发动机的性能发展和应用于滑油箱使用,液位检测传感技术,出现了新的问题。

4.润滑油使用过程中,由于存在滑油箱腔压不稳,滑油产生大量气泡,滑油老化衰化介电常数变化等问题,导致在发动机工作中,液位测量准确度低。

5.现需一种航空发动机的滑油液位传感器可以解决上述问题。

技术实现要素:

6.本实用新型是为了解决现有技术中润滑油使用过程中,由于存在滑油箱腔压不稳,滑油产生大量气泡的问题,提供了一种航空发动机的滑油液位传感器,通过外骨架结构采用大间隔竖筋结构,气泡不会淤积在骨架附近阻碍浮子运动,影响液位检测以及加油口盖出油管增加非对称气泡消除孔,起到消除油液中气泡的方法,解决了上述问题。

7.本实用新型提供了一种航空发动机的滑油液位传感器,包括壳体、加油部件和液位检测部件,加油部件设置于壳体上端,液位检测部件设置于壳体下端;壳体包括上壳体、连接壳体和下壳体,连接壳体两端分别设置上壳体和下壳体;上壳体包括上壳体本体和加油管路,加油管路为通孔结构,加油管路贯穿上壳体本体上下表面,加油部件设置于加油管路内部;下壳体包括下壳体本体和液位检测部件安装孔,液位检测部件安装孔为通孔,液位检测部件安装孔贯穿下壳体本体上下表面,液位检测部件设置于液位检测部件安装孔内部;液位检测部件安装孔的轴线和加油管路的轴线相互平行。

8.采用外骨架式浮子支撑结构保护杆式浮子支撑结构。从外部保护固定浮子,浮子可分散抵抗振动冲击,浮子和外骨架间的油液,可自然成为振动冲击缓冲液。外骨架结构采用大间隔竖筋结构,气泡不会淤积在骨架附近阻碍浮子运动,影响液位检测

9.本实用新型所述的一种航空发动机的滑油液位传感器,作为优选方式,加油部件包括加油口盖、浮球室和浮球,加油口盖设置于加油管路上管口,浮球室设置于加油管路下管口内,浮球设置于浮球室内部,浮球室为筒状结构。

10.加油口盖用于加油口加油及密封、浮球室作为加油通道并配合浮球实现封堵。液位传感器和油箱加油口盖一体化集成,直接延长于加油口盖下部。

11.本实用新型所述的一种航空发动机的滑油液位传感器,作为优选方式,浮球室包括浮球室上筒、浮球室下筒和浮球室限位筒,浮球室上筒、浮球室下筒和浮球室限位筒均为

等粗筒状,浮球室上筒和浮球室下筒分别设置于浮球室限位筒两端且同轴设置,浮球室限位筒内孔直径小于浮球室下筒内孔直径,浮球筒上筒上端外壁设置有限位阶梯,限位阶梯直径长度大于浮球筒上筒外壁直径,浮球筒下筒外壁设置有通孔,浮球设置于浮球室下筒内,浮球室下筒内腔直径大于等于浮球直径,浮球室限位筒直径小于浮球直径。

12.加油口盖出油管增加非对称气泡消除孔,油气混合物流经出油管时,必须改变流动方向,油液和气泡流动力不同,油液更容易流过气泡在多次与金属管壁碰撞和改变流动方向中破裂,在加油和油液使用中,起到消除油液中气泡的作用。

13.本实用新型所述的一种航空发动机的滑油液位传感器,作为优选方式,液位检测部件包括浮筒室壳、浮筒、磁铁和电路板管,浮筒室壳为带孔筒状结构,电路板管内设置有电路板,电路板管直径小于浮筒室壳,电路板管和浮筒室壳同轴设置,浮筒设置于浮筒室壳内,浮筒为具有封闭内腔的圆环柱,圆环柱内环安装于电路板管外周,圆环柱外壁设置于浮筒室壳内,磁铁固定设置于浮筒端部外表面。

14.本实用新型所述的一种航空发动机的滑油液位传感器,作为优选方式,液位检测部件还包括浮筒室外护套,浮筒室外护套为筒状结构,浮筒室外护套设置有轴线与浮筒室外护套轴线垂直相交的通孔。

15.本实用新型所述的一种航空发动机的滑油液位传感器,作为优选方式,浮球室下筒与上壳体本体接触的位置的上壳体本体外周设置有用于定位安装的接口法兰。

16.本实用新型所述的一种航空发动机的滑油液位传感器,作为优选方式,浮筒室外护套的通孔直径小于浮筒室壳通孔直径。

17.本实用新型所述的一种航空发动机的滑油液位传感器,作为优选方式,浮筒室壳上端设置于浮球室下端位置,浮筒室壳轴线与浮球室轴线的最短距离小于等于浮球半径,浮筒室壳最高点与浮球室最低点的最短距离小于等于浮球半径。

18.本实用新型所述的一种航空发动机的滑油液位传感器,作为优选方式,壳体还包括设置于上壳体外壁的航插,航插与电路板管电连接。

19.液位传感器是利用浮筒上磁铁随液位变化,来改变连杆内电阻与霍尔开关所组成的分压电路,分压信号可经过油位信号调理电路模块转换成电流信号,并可通过油位信号调理电路模块实时上传油位数值,同时,可上传低液位报警信号。油箱油液加满后,油位传感器上的浮球上升到最高位,堵住加油口表示油箱已加满。

20.本实用新型有益效果如下:

21.(1)外骨架结构采用大间隔竖筋结构,气泡不会淤积在骨架附近阻碍浮子运动,影响液位检测;

22.(2)加油口盖出油管增加非对称气泡消除孔,起到消除油液中气泡的作用;

23.(3)采用外骨架式浮子支撑结构保护杆式浮子支撑结构。从外部保护固定浮子,浮子可分散抵抗振动冲击,浮子和外骨架间的油液,可自然成为振动冲击缓冲液。

附图说明

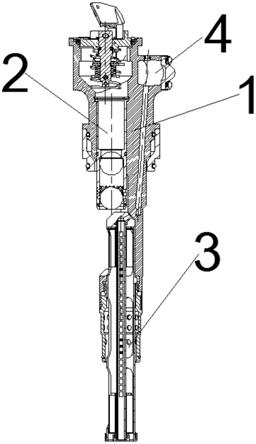

24.图1为一种航空发动机的滑油液位传感器示意图;

25.图2为一种航空发动机的滑油液位传感器壳体示意图;

26.图3为一种航空发动机的滑油液位传感器上壳体示意图;

27.图4为一种航空发动机的滑油液位传感器下壳体示意图;

28.图5为一种航空发动机的滑油液位传感器加油部件示意图;

29.图6为一种航空发动机的滑油液位传感器浮球室示意图;

30.图7为一种航空发动机的滑油液位传感器液位检测部件示意图。

31.附图标记:

32.1、壳体;11、上壳体;111、上壳体本体;112、加油管路;12、连接壳体;13、下壳体;131、下壳体本体;132、液位检测部件安装孔;2、加油部件;21、加油口盖;22、浮球室;221、浮球室上筒; 222、浮球室下筒;223、浮球室限位筒;23、浮球;3、液位检测部件;31、浮筒室壳;32、浮筒;33、磁铁;34、电路板管;35、浮筒室外护套;4、航插。

具体实施方式

33.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。

34.实施例1

35.如图1所示,一种航空发动机的滑油液位传感器,包括壳体1、加油部件2、液位检测部件3和航插4,加油部件2设置于壳体1上端,液位检测部件3设置于壳体1下端,航插4设置于壳体1外侧,航插4与电路板管34电连接。

36.外骨架结构采用大间隔竖筋结构,气泡不会淤积在骨架附近阻碍浮子运动,影响液位检测。间隙选择可以在大于气泡典型尺寸0.1mm,到20mm间选择实现,间隙长度根据浮子行程变化。具体实现方式为10mm间隙,长度20mm。液位传感器和油箱加油口盖一体化集成,直接延长于加油口盖下部。可以通过竖向、侧向、横向、斜向延伸实现加油口和液位传感器一体,其中之一具体实现方式为弯曲下竖向延伸,加油时新油同时起到冲洗传感器的目的。

37.如图2所示,壳体1包括上壳体11、连接壳体12和下壳体13,连接壳体12两端分别设置上壳体11和下壳体13。

38.如图3所示,上壳体11包括上壳体本体111和加油管路112,加油管路112为通孔结构,加油管路112贯穿上壳体本体111上下表面,加油部件2设置于加油管路112内部。

39.如图4所示,下壳体13包括下壳体本体131和液位检测部件安装孔132,液位检测部件安装孔132为通孔,液位检测部件安装孔132 贯穿下壳体本体131上下表面,液位检测部件3设置于液位检测部件安装孔132内部,液位检测部件安装孔132的轴线和加油管路112的轴线相互平行。

40.如图5所示,加油部件2包括加油口盖21、浮球室22和浮球23,加油口盖21设置于加油管路112上管口,浮球室22设置于加油管路 112下管口内,浮球23设置于浮球室22内部,浮球室22为筒状结构。

41.如图6所示,浮球室22包括浮球室上筒221、浮球室下筒222 和浮球室限位筒223,浮球室上筒221、浮球室下筒222和浮球室限位筒223均为等粗筒状,浮球室上筒221和浮球室下筒222分别设置于浮球室限位筒223两端且同轴设置,浮球室限位筒223内孔直径小于浮球室下筒222内孔直径,浮球筒上筒上端外壁设置有限位阶梯,限位阶梯直径长度大于浮

球筒上筒外壁直径,浮球筒下筒外壁设置有通孔,浮球23设置于浮球室下筒222内,浮球室下筒222内腔直径大于等于浮球23直径,浮球室限位筒223直径小于浮球23直径。

42.加油口盖出油管增加非对称气泡消除孔,油气混合物流经出油管时,必须改变流动方向,油液和气泡流动力不同,油液更容易流过气泡在多次与金属管壁碰撞和改变流动方向中破裂,在加油和油液使用中,起到消除油液中气泡的作用。非对称气泡孔,可以选择不正面相对的0.1mm~5mm不同孔尺寸,和不同间隔距离实现,其中之一具体实现方式为2mm尺寸孔,间隔1mm交错排布实现。

43.如图7所示,液位检测部件3包括浮筒室壳31、浮筒32、磁铁 33、电路板管34和浮筒室外护套35,浮筒室壳31为带孔筒状结构,电路板管34内设置有电路板,电路板管34直径小于浮筒室壳31,电路板管34和浮筒室壳31同轴设置,浮筒32设置于浮筒室壳31内,浮筒32为具有封闭内腔的圆环柱,圆环柱内环安装于电路板管34外周,圆环柱外壁设置于浮筒室壳31内,磁铁33固定设置于浮筒32 端部外表面,所述浮筒室外护套35设置于所述浮筒室壳31外部,浮筒室外护套35为筒状结构,浮筒室外护套35设置有轴线与浮筒室外护套35轴线垂直相交的通孔。浮筒室外护套35的通孔直径小于浮筒室壳31通孔直径。浮筒32采用桶式金属材料浮子,密度远大于油液气泡,又可以在油液中浮起。可选择各种金属材料,采用粘接、过盈配合等各种工艺实现中空,其中之一具体实现方式为铝合金中空桶浮子,深冷激光焊接防止变形。

44.浮筒室壳31上端设置于浮球室22下端位置,浮筒室壳31轴线与浮球室22轴线的最短距离小于等于浮球23半径,浮筒室壳31最高点与浮球室22最低点的最短距离小于等于浮球23半径。

45.浮球室下筒222与上壳体本体111接触的位置的上壳体本体111 外周设置有用于定位安装的接口法兰。

46.本实施例在上仰90

°

、下俯40

°

、左倾45

°

、右倾45

°

大姿态角状态下或倒飞姿态下可耐受2.0g的各方向200~20khz的振动,和3方向12g的冲击。滑油补油循环使用1500小时,气泡含量10%~50%条件下,液位检测精度90%。实现加油口盖、气泡消除功能与液位传感器功能一体化,气泡含量10%~50%条件下,气泡消除能力为25%。

47.以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1