一种用于检测扭力轴抗扭性能的强扭试验台的制作方法

1.本实用新型涉及扭力轴检测技术领域,具体为一种用于检测扭力轴抗扭性能的强扭试验台。

背景技术:

2.挂车行驶在复杂的路面时会产生剧烈的颠簸,对底盘悬挂的扭力轴的性能要求很高,现在生产的扭力轴能否达到设计要求,就必须先做试验,而现有技术中并没有专门试验扭力轴抗扭性能的设备,因此,根据客户需求,亟需设计制造一种用于检测扭力轴抗扭性能的设备。

技术实现要素:

3.为解决上述技术问题,本实用新型的目的是提供一种用于检测扭力轴抗扭性能的强扭试验台。

4.本实用新型的目的是通过以下技术方案来实现:一种用于检测扭力轴抗扭性能的强扭试验台,包括扭杆悬挂,所述扭杆悬挂包括支撑管以及对称安装于所述支撑管内部的两个扭力轴,两个扭力轴相对的一端均通过花键套与所述支撑管固定连接,两个扭力轴伸出所述支撑管的一端均固定连接有转臂,还包括试验平台,所述试验平台顶面一侧间隔设有两个立柱,另一侧间隔设有两个安装底板,两个所述立柱与两个所述安装底板相对设置,所述支撑管的两端分别固定安装在两个所述安装底板上,所述立柱朝向所述安装底板的一侧铰接有双向油缸,所述双向油缸远离所述立柱的一端通过设置锁紧母螺纹连接有带轴套耳环,所述双向油缸通过其上安装的所述带轴套耳环套接在与其位置对应的所述转臂上,且通过所述双向油缸的推动带动与其对应的所述转臂旋转,所述扭力轴靠近所述转臂的一端设有用于测量所述扭力轴转角的转角传感器,所述转角传感器电性连接有数显表。

5.在优选的实施方案中,还包括控制台以及分别与两个所述双向油缸驱动连接的液压泵站,所述控制台内设有控制器、电源模块、无线通信模块,所述控制台上设有所述数显表,所述控制器分别与所述液压泵站、电源模块、无线通信模块、数显表电性连接。

6.在优选的实施方案中,所述安装底板、立柱均与所述试验平台螺栓连接,且所述试验平台上设有多个用于安装所述安装底板及所述立柱的第一螺纹孔。

7.在优选的实施方案中,所述立柱靠近所述双向油缸的一侧固定连接有安装板,所述安装板上螺纹连接有安装支座,所述安装支座与所述双向油缸靠近所述立柱的一端铰接。

8.在优选的实施方案中,所述安装板上设有多个用于安装所述安装支座的第二螺纹孔。

9.本实用新型的有益效果为:

10.本实用新型可根据客户需求,对扭杆悬挂的扭力轴进行抗扭性能检测,结构简单,检测方便快捷。

附图说明

11.下面根据附图对本实用新型作进一步详细说明。

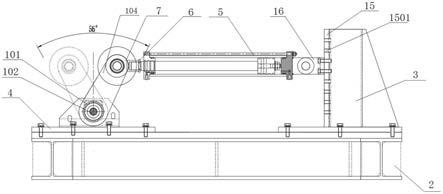

12.图1是本实用新型实施例所述的一种用于检测扭力轴抗扭性能的强扭试验台的俯视图;

13.图2是本实用新型实施例所述的一种用于检测扭力轴抗扭性能的强扭试验台的正视图;

14.图3是本实用新型实施例所述的一种用于检测扭力轴抗扭性能的强扭试验台的系统框架图。

15.图中:

16.1、扭杆悬挂;101、支撑管;102、扭力轴;103、花键套;104、转臂;2、试验平台;201、第一螺纹孔;3、立柱;4、安装底板;5、双向油缸;6、锁紧母;7、带轴套耳环;8、转角传感器;9、数显表;10、控制台;11、液压泵站; 12、控制器;13、电源模块;14、无线通信模块;15、安装板;1501、第二螺纹孔;16、安装支座。

具体实施方式

17.为使本实用新型实施例的目的、技术方案和优点更加清楚,下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本实用新型一部分实施例,而不是全部的实施例。通常在此处附图中描述和示出的本实用新型实施例的组件可以以各种不同的配置来布置和设计。因此,以下对在附图中提供的本实用新型的实施例的详细描述并非旨在限制要求保护的本实用新型的范围,而是仅仅表示本实用新型的选定实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。下面详细描述本实用新型的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,旨在用于解释本实用新型,而不能理解为对本实用新型的限制。

18.下面将参照附图和具体实施例对本实用新型作进一步的说明。

19.如图1

‑

3所示,本实用新型实施例提供的一种用于检测扭力轴抗扭性能的强扭试验台,包括扭杆悬挂1,扭杆悬挂1包括支撑管101以及对称安装于支撑管101内部的两个扭力轴102,两个扭力轴102相对的一端均通过花键套103 与支撑管101固定连接,两个扭力轴102伸出支撑管101的一端均固定连接有转臂104;本实用新型还包括试验平台2,试验平台2顶面一侧间隔设有两个立柱3,另一侧间隔设有两个安装底板4,两个立柱3与两个安装底板4相对设置,支撑管101的两端分别固定安装在两个安装底板4上,立柱3朝向安装底板4 的一侧铰接有双向油缸5,双向油缸5远离立柱3的一端通过设置锁紧母6螺纹连接有带轴套耳环7,双向油缸5通过其上安装的带轴套耳环7套接在与其位置对应的转臂104上,且通过双向油缸5的推动带动与其对应的转臂104旋转,扭力轴102靠近转臂104的一端设有用于测量扭力轴102转角的转角传感器8,转角传感器8电性连接有数显表9;

20.本实用新型在使用时,将扭杆悬挂1通过安装底板4固定安装在试验平台 2上,其中扭杆悬挂1为现有技术,且本实用新型实施例中提到的扭杆悬挂1 仅为示例性的或概括性的,本实用新型用于但不限于此类扭杆悬挂的检测;将扭杆悬挂1安装好后,将带轴套耳

环7套接与转臂104上,然后通过锁紧母6 螺纹连接在双向油缸5上,如图2所示,本实用新型通过双向油缸5推动转臂104转动进而带动扭力轴102靠近转臂104的一端旋转,且由于扭力轴102远离转臂104的一端通过花键套103与支撑管101固定连接,而支撑管101固定在安装底板4上不转动,因此扭力轴102靠近转臂104的一端相对其远离转臂 104的一端转动了一定角度,此旋转角度可根据客户需求进行设定,根据客户的需求对扭力轴102进行一定角度的旋转并且将此旋转状态保持一定时间,然后撤掉双向油缸5的推力,使扭力轴102恢复初始状态,检查其是否产生裂纹、变形或断裂等情况,如检查没有上述缺陷,则此扭力轴102的抗扭性能符合设定要求,如图2所示,扭力轴102靠近转臂104的一端旋转56度后的状态,此仅为示例性的,旋转角度根据客户的需求设定;通过转角传感器8可以实时监测扭力轴102的转角,并通过数显表9(现有技术)显示实时数值;本实用新型在检测扭力轴的抗扭性能时,可以同时检测两个扭力轴的抗扭性能,也可以单独检测其中一个扭力轴的抗扭性能,可根据实际需求进行检测。

21.具体的实施例中,本实用新型还包括控制台10以及分别与两个双向油缸5 驱动连接的液压泵站11,控制台10内设有控制器12、电源模块13、无线通信模块14,控制台10上设有数显表9,控制器12分别与液压泵站11、电源模块 13、无线通信模块14、数显表9电性连接;本实用新型实施例中,液压泵站11 用于驱动两个双向油缸5动作,其中控制器12可采用单片机,用于控制液压泵站11的动力部分,如由电机作为原动力的液压泵站11,控制器12可与其电机电性连接,用于控制电机动作,进而控制液压泵站11动作,进而控制双向油缸 5动作;电源模块13用于为本实用新型系统提供电量,此为现有技术,此处不再赘述;无线通信模块14可采用lora无线模块、gprs通信模块、4g模块、5g 模块、蓝牙模块中的其中一种,控制器12可通过无线通信模块14无线连接至远程终端,用于实现远程控制,远程终端可采用计算机或智能手机等,此为现有技术,此处不再赘述。

22.具体的实施例中,安装底板4、立柱3均与试验平台2螺栓连接,且试验平台2上设有多个用于安装安装底板4及立柱3的第一螺纹孔201;

23.立柱3靠近双向油缸5的一侧固定连接有安装板15,安装板15上螺纹连接有安装支座16,安装支座16与双向油缸5靠近立柱3的一端铰接,安装支座16可根据使用的双向油缸5的型号来制作,本实用新型采用内径的双向作用缸,推力f1=12560kgf,拉力f2=9420kgf,行程l=500mm,如图1

‑

2所示,双向油缸5靠近立柱3的一端带有耳环(现有技术),因此安装支座可采用u型件,并通过销与双向油缸5的耳环铰接,铰接方式为普通技术人员所熟知的公知常识,此处不再赘述;

24.安装板15上设有多个用于安装安装支座16的第二螺纹孔1501;

25.本实用新型通过设置多个第一螺纹孔201,可以调节安装底板4及立柱3 的位置,以适用于不同尺寸的扭杆悬挂1;同时通过设置多个第二螺纹孔1501,可以调节双向油缸5的位置,以适用于不同尺寸的扭杆悬挂1。

26.最后应说明的是:以上所述的各实施例仅用于说明本实用新型的技术方案,而非对其限制;尽管参照前述实施例对本实用新型进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述实施例所记载的技术方案进行修改,或者对其中部分或全部技术特征进行等同替换;而这些修改或替换,并不使相应技术方案的本质脱离本实用新型各实施例技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1