一种相控阵检测前画标记线专用尺的制作方法

1.本申请涉及工件无损检测的领域,尤其是涉及一种控阵检测画标记线专用尺。

背景技术:

2.目前我国对于产品零部件的缺陷的检测普遍使用超声系统。通常,在使用相控阵检测仪器去探伤时,相控阵检测仪器上会呈现出回波数据,也就是声波反射后的图像。

3.在使用相控阵检测仪器去探伤前需要先在工件上画出标记线以便于相控阵检测仪器沿标记线移动并检测。相关技术中,多采用带刻度线的钢尺放置于工件表面,且刻度线的一端贴近焊缝,另一端垂直焊缝,随后采用记号笔在钢尺的长度方向滑移划线。

4.针对上述中的相关技术,发明人认为由于钢尺直接贴合工件表面,且钢尺的厚度一般较薄,而记号笔的笔尖一般较粗,所以用记号笔沿钢尺延伸方向画线容易出现标记线粗细不均匀的现象,从而降低相控阵检测仪器的位移精度,进而降低相控阵检测仪器的检测精度。

技术实现要素:

5.为了改善划线后容易出现标记线粗细不均匀的问题,本申请提供一种相控阵检测前画标记线专用尺。

6.本申请提供的一种相控阵检测前画标记线专用尺采用如下的技术方案:

7.一种相控阵检测前画标记线专用尺,包括相连接的直尺部与折弯部,所述折弯部远离直尺部的一端与焊缝抵接,所述直尺部位于工件表面;所述直尺部上滑移连接有滑移块,所述滑移块上开设有贯穿孔,记号笔的笔尖可插入所述贯穿孔内并接触工件表面。

8.通过采用上述技术方案,折弯部用于抵接于焊缝处,从而可以较为稳定的固定直尺部的位置,减小直尺部位移的情况发生;其次,折弯部可以使得直尺部与工件表面之间存在间隙,当记号笔的笔尖通过插入贯穿孔而解除工件表面时,可以使得笔尖的尖端完整的接触工件表面而较难会出现画偏或者笔尖接触工件表面不均匀的情况发生,从而便于画出粗细较为均匀的标记线。具有提升相控阵检测仪器的位移精度,从而提升相控阵检测仪器的检测精度的效果。

9.可选的,所述直尺部上沿其轴向开设有腰型孔,所述腰型孔宽度方向的两端沿直尺部的轴向开设有滑移槽;所述滑移块上设置有连接块,所述连接块嵌置于滑移槽内并沿滑移槽的长度方向滑移;所述贯穿孔的正投影位于腰型孔内。

10.通过采用上述技术方案,腰型孔为记号笔在工件表面提供画线区域,滑移块通过连接块与滑移槽的滑移连接实现在直线部上的定向滑移。

11.可选的,所述直尺部上靠近折弯部的一端连接有限位件,所述限位件沿直尺部的长度方向滑移且限制滑移块的初始位置。

12.通过采用上述技术方案,限位件用于限制滑移块的初始位置从而便于控制标记线的起始端与焊缝之间的距离。

13.可选的,所述限位件采用磁板,所述磁板可与直尺部磁性连接,所述磁板的一端弯曲设置并勾设于直尺部宽度方向的一端。

14.通过采用上述技术方案,通过磁板弯曲的一端与直尺部宽度方向的一端的勾连,滑动磁板可使得磁板沿直尺部的长度方向定向位移。由于磁板与直尺部磁性连接,当停止滑动磁板时磁板可固定于直尺部上从而限制滑移块的初始位置。

15.可选的,所述直尺部上设置有垂直于直尺部的轴线的刻度线且刻度线的长度等于直尺部的宽度。

16.通过采用上述技术方案,便于检测人员在移动磁板时可以便捷且快速的观测到磁板与焊缝之间的距离,从而便于计算标记线的起始位置与焊缝之间的距离;还便于检测人员在画线过程中随时观测所画标记线的长度。

17.可选的,所述直尺部远离折弯部的一端设置有用于调节直尺部与工件表面之间的距离的调节件。

18.通过采用上述技术方案,调节件用于在远离折弯部的一端调节直尺部与工件表面之间的距离,从而可以在画线过程中使得直尺部始终与工件表面保持平行,进而便于提升画线的精度。

19.可选的,所述调节件包括安装块和与安装块螺纹连接的调节螺钉,所述安装块与直尺部远离折弯部的一端连接,所述调节螺钉贯穿安装块并抵接工件的表面。

20.通过采用上述技术方案,转动调节螺钉可以使得调节螺钉朝向安装块的一端抵接工件表面,调节螺钉与折弯部配合可以使得直尺部与工件表面持续保持水平。

21.可选的,所述折弯部与直尺部垂直设置。

22.通过采用上述技术方案,在画线时记号笔对直尺部产生垂直的力同时折弯部也垂直受力,折弯部受力变形较小。

23.综上所述,本申请包括以下至少一种有益技术效果:

24.1.通过直尺部、折弯部、滑移块和贯穿孔的设置,能够起到提升相控阵检测仪器的位移精度,从而提升相控阵检测仪器的检测精度的效果;

25.2.通过腰型孔、滑移槽和连接块的设置,能够起到为记号笔在工件表面提供画线区域,并便于记号笔在腰型孔内定向画线的效果;

26.3.通过安装块和调节螺钉的设置,能够起到螺钉与折弯部配合使得直尺部与工件表面保持水平,从而便于提升画线精度的效果。

附图说明

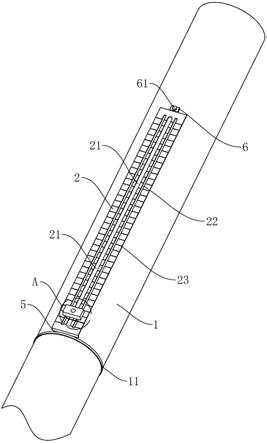

27.图1是相关技术的工件的整体结构示意图。

28.图2是本申请实施例的专用尺的整体结构示意图。

29.图3是图2中a部的局部放大结构示意图。

30.附图标记说明:1、工件;11、焊缝;2、直尺部;21、腰型孔;22、滑移槽;23、刻度线;3、滑移块;31、贯穿孔;32、连接块;4、磁板;41、弯曲部;5、折弯部;6、安装块;61、调节螺钉。

具体实施方式

31.以下结合附图1

‑

3对本申请作进一步详细说明。

32.参照图1,相关技术中的工件1可以是焊接为一体的圆管,需要对该工件1进行相控阵检测前,需要在焊缝11附近绕圆管周向画若干沿圆管轴向延伸的标记线。

33.本申请实施例公开一种相控阵检测前画标记线专用尺。参照图2和图3,一种相控阵检测前画标记线专用尺包括直尺部2、折弯部5、调节件、滑移块3和限位件。直尺部2的两端分别连接折弯部5和调节件,折弯部5抵接焊缝11的边缘设置,调节件贴合工件1外表面设置,折弯部5和调节件使得直尺部2与工件1表面平行。限位件和滑移块3均位于直线部上且沿直线部轴向滑移,限位件停止滑移后可以限定滑移块3的初始位置。滑移块3上开设有贯穿孔31,记号笔的笔尖可插入贯穿孔31内并接触工件1表面,滑动记号笔可以带动滑移块3沿直线部轴向位移,从而滑出标记线。

34.参照图2,折弯部5与直线部一体成型,且折弯部5可以与直线部垂直设置以减小折弯部5受力时的变形程度。折弯部5的长度为3

‑

5mm,具体为5mm,直线部的长度为200mm。本实施例中折弯部5与直线部可以采用带有一定刚度的材质,可以是钢材、陶瓷复合材料或硬质塑料。

35.参照图2,为使得直尺部2在使用时持续保持与工件1表面平行,调节件采用安装块6和与安装块6螺纹连接的调节螺钉61。安装块6的一侧与直尺部2远离折弯部5的一端焊接,调节螺钉61的一端贯穿安装块6并朝向工件1的表面设置。手动保持直尺部2与工件1表面平行,随后转动调节螺钉61的螺帽直至调节螺钉61的端部抵接工件1的表面。

36.参照图2和图3,直尺部2上沿其长度方向设置有若干与直尺部2的轴线垂直的刻度线23,刻度线23的长度等于直尺部2的宽度。直尺部2上沿其轴向开设有腰型孔21,腰型孔21宽度方向的两端沿直尺部2的轴向开设有滑移槽22;滑移块3上设置有连接块32,连接块32嵌置于滑移槽22内并沿滑移槽22的长度方向滑移,而贯穿孔31的正投影位于腰型孔21内。将记号笔的笔尖依次穿过贯穿孔31和腰型孔21直至抵接工件1表面,随后朝远离折弯部5的一侧拉动记号笔,滑移块3可以通过连接块32沿滑移槽22的长度方向滑移,从而定向的画出粗细均匀的标记线,且在画线的过程中可以随时观测标记线的刻度值。

37.参照图2和图3,标记线的起始点与焊缝11之间一般会有8

‑

15mm的距离要求,为便于调节标记线的起始点与焊缝11之间的距离,限位件采用磁板4,磁板4的一端设置有弯曲部41,弯曲部41勾设于直尺部2宽度方向的一端。沿直尺部2的长度方向滑动磁板4,待磁板4到达指定的刻度线23处时,停止滑动磁板4。直尺部2采用钢材,由于磁板4可与直尺部2磁性连接,当停止滑动磁板4时磁板4可固定于直尺部2上从而限制滑移块3的初始位置。

38.本申请实施例一种相控阵检测前画标记线专用尺的实施原理为:将折弯部5远离直尺部2的一侧抵接焊缝11边缘处,随后手动将直尺部2调平并转动调节螺钉61直至调节螺钉61与工件1表面抵接。接着拖动磁板4使得磁板4位移至指定的刻度线23处,随后将滑移块3滑移至与磁板4抵接。接着,将记号笔的笔尖依次插入贯穿孔31与腰型孔21内直至抵接工件1表面,此时拉动记号笔则滑移块3可以随之滑动从而画出线条均匀的标记线。最后,取出记号笔,并将专用尺绕圆管的周向先后放置并重复上述的将滑移块3滑移至与磁板4抵接以及画线的步骤,使得标记线可以沿圆管的周向均布。

39.以上均为本申请的较佳实施例,并非依此限制本申请的保护范围,故:凡依本申请的结构、形状、原理所做的等效变化,均应涵盖于本申请的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1