水冷涡轮箱气密性检测装置的制作方法

1.本实用新型涉及一种检测设备,尤其是涉及一种水冷涡轮箱气密性检测装置。

背景技术:

2.水冷涡轮箱设有独立的用于水冷的水路,在加工完成后需要对其进行气密性检测。现有的水冷涡轮箱气密性检测方式是人工用堵头将水路进出口处的螺纹孔堵住,然后放在水中通入压缩空气进行气密性,此检测方法由人工进行操作,检测效率低,工人的劳动强度大。另一种气密性检测方式是打压后进行保压测试,但是这种检测方式需要花费较长的时间,检测效率更低。

技术实现要素:

3.本申请人针对上述的问题,进行了研究改进,提供一种水冷涡轮箱气密性检测装置,结构简单紧凑,操作方便快捷,提高水冷涡轮箱气密性检测效率,降低工人的劳动强度,提高检测的准确率。

4.为了解决上述技术问题,本实用新型采用如下的技术方案:

5.一种水冷涡轮箱气密性检测装置,包括上端开口的矩形水箱,所述水箱下方设有水箱支架,矩形的升降板水平设置在所述水箱内,3个垂直设置的升降气缸密封连接在所述水箱的底板下方,3个所述升降气缸的活塞杆分别连接所述升降板;用于定位水冷涡轮箱的定位芯座设置在所述升降板的中央,垂直设置的螺杆与所述定位芯座同轴设置,并且所述螺杆的下端固定连接所述定位芯座,所述螺杆的上端设有压紧螺母,所述压紧螺母的下方设有用于压紧水冷涡轮箱的u型压板;1个进气堵头机构及3个堵头机构设置在所述定位芯座四周的所述升降板上;所述进气堵头机构包括第一支架,水平设置的第一气缸固定连接所述第一支架,圆盘状的进气堵头固定连接所述第一气缸的活塞杆,所述进气堵头的前端设有第一定位凸台,圆环状的第一密封圈通过所述第一定位凸台设置在所述进气堵头的前端,所述进气堵头上设有连通水冷涡轮箱水路的气孔,气管接头连接所述气孔;所述堵头机构包括第二支架,水平设置的第二气缸固定连接所述第二支架,圆盘状的堵头固定连接所述第二气缸的活塞杆,所述堵头的前端设有第二定位凸台,圆环状的第二密封圈通过所述第二定位凸台设置在所述堵头的前端。

6.进一步的:

7.所述水箱支架下设有滚轮。

8.所述定位芯座呈台阶状。

9.本实用新型的技术效果在于:

10.本实用新型公开的一种水冷涡轮箱气密性检测装置,结构简单紧凑,操作方便快捷,提高水冷涡轮箱气密性检测效率,降低工人的劳动强度,提高检测的准确率。

附图说明

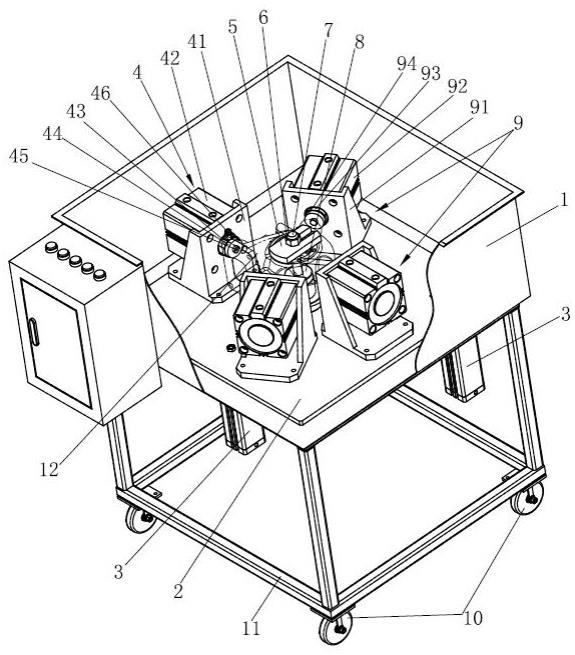

11.图1为本实用新型的三维结构示意图。

12.图2为本实用新型的俯视图。

13.图3为进气堵头的三维结构示意图。

具体实施方式

14.下面结合附图对本实用新型的具体实施方式作进一步详细的说明。

15.如图1、2、3所示,本实用新型包括上端开口的矩形水箱1,水箱1下方设有水箱支架11,水箱支架11下设有滚轮10,设置滚轮10可使水冷涡轮箱气密性检测装置方便地移动至合适的场地进行检测操作。矩形的升降板2水平设置在水箱1内,3个垂直设置的升降气缸3密封连接在水箱1的底板下方,3个升降气缸3的活塞杆分别连接升降板2,3个升降气缸3的活塞杆同步伸缩驱动升降板2升降。

16.用于定位水冷涡轮箱的定位芯座8设置在升降板2的中央,垂直设置的螺杆7与定位芯座8同轴设置,并且螺杆7的下端固定连接定位芯座8,螺杆7的上端设有压紧螺母6,压紧螺母6的下方设有用于压紧水冷涡轮箱的u型压板5。1个进气堵头机构4及3个堵头机构9设置在定位芯座8四周的升降板2上。进气堵头机构4包括第一支架41,水平设置的第一气缸42固定连接第一支架41,圆盘状的进气堵头43固定连接第一气缸42的活塞杆,进气堵头43的前端设有第一定位凸台47,圆环状的第一密封圈44通过第一定位凸台47设置在进气堵头43的前端,进气堵头43设有连通水冷涡轮箱水路的气孔45,气管接头46连接气孔45。堵头机构9包括第二支架91,水平设置的第二气缸92固定连接第二支架91,圆盘状的堵头93固定连接第二气缸92的活塞杆,堵头93的前端设有第二定位凸台,圆环状的第二密封圈94通过第二定位凸台设置在堵头93的前端,第一密封圈44及第二密封圈94均为橡胶密封圈,堵头93与进气堵头43的结构基本相同,区别仅在于不设有气孔。

17.在实际使用时,用于检测的压缩空气气管连接进气堵头机构4上的气管接头46。进行检测操作时,在水箱1中加入适量的水,启动升降气缸3,3个升降气缸3的活塞杆同步伸出,驱动升降板2上升脱离水面,此时即可将涡轮箱12套入螺杆7,以定位芯座8定位涡轮箱12,插入u型压板5,稍稍旋紧压紧螺母6,转动并调整涡轮箱12的位置,使涡轮箱12的水冷水路的各进出口分别对准相对应的进气堵头机构4的进气堵头43及3个堵头机构9的堵头93,再旋紧压紧螺母6,通过u型压板5将涡轮箱12定位压紧在升降板2上;操作气动控制系统,进气堵头机构4的第一气缸42的活塞杆及3个堵头机构9的第二气缸92的活塞杆同时伸出,将进气堵头43前的第一密封圈44及3个堵头93前的第二密封圈94分别压紧在相对应的涡轮箱12的水冷水路的各进出口上;再次启动升降气缸3,3个升降气缸3的活塞杆同步回缩,驱动升降板2下降至最低位置,使涡轮箱12完全浸入水中,此时即可开始检测,压缩空气通过气管接头46、进气堵头43及气孔45进入水冷涡轮箱的水冷水路从而检测流道气密性,观察水中是否有气泡产生,从而判定水冷涡轮箱的气密性是否合格。

18.检测完成后,再次启动升降气缸3,3个升降气缸3的活塞杆同步伸出,驱动升降板2及涡轮箱12上升脱离水面,操作气动控制系统,进气堵头机构4的第一气缸42的活塞杆及3个堵头机构9的第二气缸92的活塞杆同时缩回,将进气堵头43前的第一密封圈44及3个堵头93前的第二密封圈94分别脱离相对应的涡轮箱12的水冷水路的各进出口,松开压紧螺母6

(无需取下压紧螺母6),抽出u型压板5,即可取下完成检测的涡轮箱12。下一次装入涡轮箱12时,无需取下压紧螺母6,将涡轮箱12套入螺杆7,插入u型压板5,旋紧压紧螺母6即可定位压紧涡轮箱12,整个装夹过程方便快捷,定位压紧准确、可靠,同时采用气缸快速密封水冷涡轮箱的水冷水路的各个进出口,并通过3个升降气缸3快速升降涡轮箱12以实现快速检测,提高检测效率,减轻操作工人的劳动强度。

19.在本实施例中,定位芯座8呈台阶状,使本实用新型可适用于定位直径不同的同一系列产品,进一步降低生产成本。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1