测量沿着相应生产线的管的内径的设备和方法与流程

1.从最笼统的方面来说,本发明应用在沿着相应自动生产线的管状产品的质量控制中,具体地应用在尺寸控制中。

2.更具体地,本发明涉及优选地沿着相应生产线移动的、由塑料或玻璃材料或任何透明或半透明材料制成的管的内径的测量设备和方法。

背景技术:

3.在由玻璃、塑料或其他材料制成的用于药物用途的透明或半透明管的多个领域中,内径起重要的作用。具体地,该尺寸对于其尺寸适合用于生产注射器和胶囊的那些管尤其相关。事实上,对于这种类型的终端产品,内径决定容纳在其中的药物的体积以及因此决定药物的量。特别地,由于这些量通常很少,因此直径的较小的变化都可能在决定药物的不正确的剂量方面极其相关。

4.迄今为止,市场趋势是执行被理解为测量和选择所生产的全部管的检查,伴随的结果是丢弃超出容差的管。特别地,检验管以检查它们的外径、椭圆度、壁厚以及外表面相对于内表面的同心度。

5.内径基本上可根据三个不同模式检查,这三个不同模式在于对首要的外径和厚度测量设置非常严格的容差限制,或在于借助实验室测量的过程控制,或甚至在于通过结合从安装在生产线上的传感器得到的厚度和外径数据计算内径。然而,这些传感器彼此独立,并且在不同的点和时间并且因此在不同的条件下测量。

6.第一种方法不是非常高效,因为其涉及大量的浪费。事实上,对外径和厚度的非常严格的容差还可能导致丢弃优良的产品;在第二种方法中,检查在生产线之外执行,不能确保检查100%的管状元件产品;并且,作为目前仅有的在生产线上使用的方法的第三种方法,由于外径和厚度测量难以在空间和时间上重叠的事实而受到限制,并且这可能对实现的结果有负面影响,原因是获得的数据不是直接测量值,而是由外径和厚度这两个测量值计算的,而这两个值彼此不相关并且可能在某些领域中或对于某些产品导致不可接受的偏差,比如上文提及的领域或产品。

7.因此,期望的是能够准确和可靠地立即在玻璃管的模制的下游检测玻璃管的内径的测量值,可能借助非侵入和“非接触”技术以避免由于热冲击引起的破坏,并且使得能够实时干预上游以及校正任何缺陷,因此将丢弃的产品限制至最少,尤其是限制质量方面的风险。事实上,通过执行管内径的准确测量,使得能够将干预反馈到模制步骤以校正任何异常,或至少进行对那些可能产生不合格的管或管长度段的丢弃步骤。

8.在用于测量管的尺寸特征的测量系统之中,已知能用于测量管内径的两种类型的传感器。具体地,这两种类型的传感器为:

9.a.具有色散的共焦光学传感器,其能够测量透明和半透明物体的距离和厚度并且具有可达几毫米的测量范围;

10.b.用于测量层的干涉型传感器,能够测量透明和半透明物体的距离和厚度。这种

传感器也具有可达几毫米的测量范围,这使得这种传感器适合于同时读取两个管壁。

11.图1示出使用上文提及的传感器的构思。在这两种情况中,将光束发射至物体上在物体的直径处并且收集反射的辐射。更精确地,反射的使用将确定反射分量的管的外表面和内表面两者均考虑了进来。以这种方式,由管反射的光束源自四个波的叠加,这四个波的相位相互之间移位,并且分别由物体的第一外表面、第一内表面、第二内表面和第二外表面反射。这种叠加确定被反射的光束的强度的峰值,其中每个被反射的光束与前文所述的表面中的一个相应。通过测查这种峰值之间的距离,既能够确定外表面与内表面之间的距离(因此确定管的厚度),还能够确定管的直径,特别是管的内径。

12.因此,理论上,这两种类型将均能够执行内径的直接测量。然而,类型a的传感器使用具有非常高的数值口径的光学头,这使得这种传感器不足以用于测量具有圆形截面的物体,比如管。事实上,非常高的数值口径在光学头没有完美地与管对齐时产生失真的反射,因此引起非常高的测量误差。在生产线中,由于速度引起的振动,实际上管不可能一直完美地与光学头对齐,因此这种传感器不能用于期望的目的。此外,这种传感器的测量准确度经常随测量范围——旨为距离测量范围——增加而减小。具体地,在药物管的情况中,外径经常达35mm,从而在各个峰值的位置中反映出的测量误差将非常高。

13.类型b的传感器可达到高的测量范围,同时维持所要求的准确度,但是这种传感器基于利用测量频率的测量原理,这使得这种传感器易受振动影响。因此,这种方式不是非常适于要在管生产线中执行的测量,在管生产线中管是移动的并且因此经历振动和横向移位。具体地,这种测量系统不是非常适于测量具有小外径的管,比如需要用于生产注射器之类的那些管,并且对于这种测量系统重要的是具有对振动具有高耐受度的工具。

14.文献us2019/162524涉及一种测量系统,其包括用于接纳管并且包括多个非接触式光学测微器的测微组件,多个非接触式光学测微器围绕管的长度段布置以用于在沿着管的外周的多个第一位置中测量外径。该测量系统可进一步包括一组测量仪,其包括多个非接触式测量仪,多个非接触式测量仪围绕管布置以用于在沿着管的外周的多个第二位置中测量壁厚。控制器接收直径测量值和厚度测量值并且确定内径。不利的是,根据该系统,外径测量值和厚度测量值在彼此远离的两个不同的管部段中执行。因此该方法是不准确的,因为该方法假设管在其前进过程中不容易受到旋转和振荡的影响。因此,内径被间接地推算得到并且不能被认为是有效的测量。

15.文献us2015/204654涉及测量透明物体的壁厚的设备和方法。

16.文献jp2000171231涉及用于测量管的形状的设备,通过以下方式测量:分别借助用于测量外径的光学装置测量外径以及借助超声厚度测量仪在多个旋转角度处测量一组厚度,以及从利用相同的旋转角度测得的外径中减去该一组厚度的总和以获得内径。钢管因此安装在管的旋转机构上,该旋转机构包括旋转角度检测器,以便在每个预定的角度处测量钢管的外径。与此同时,通过超声厚度测量仪测量钢管的一组厚度。对于每个旋转角度测量的外径和厚度被处理以计算管的内径。不利的是,因为管必须处于旋转中,所以这种设备和相应的方法不适合用于直接在生产线中执行测量,而只在静态或实验室条件下工作。

17.因此,目前没有能够在生产线中执行相对于系统有相对运动的管状元件的内径的直接测量,以在重合于或至少基本上平行于管的纵向轴线的纵向方向上来测量的测量技术。

18.因此,迄今为止,准确地、可靠地、快速地以及在生产线中直接测量内径的需求依然非常强并且依然需要满足。

技术实现要素:

19.因此,本发明的目的是提供执行尺寸测量的设备和方法,具体地是透明或半透明移动管的内径的尺寸测量。

20.具体地,本发明的目的是提供执行从透明或半透明管的厚度和外径测量开始的尺寸测量的设备和相应的方法。

21.根据权利要求1,这些目的利用以下的测量设备实现,该测量设备用于测量相对于测量设备本身沿纵向方向移动的透明或半透明管的内径。

22.具体地,测量设备包括用于在管部段处测量管的外径的至少一个光学测量传感器,于用于在相同时刻在所述管部段处测量管的厚度的一个但是优选地两个光学测量传感器结合使用。因为测量同时地以及在同一管部段上执行,所以内径对应于外径与两个厚度之间的差值。因此获得的值为测量值,因为该值在相同的空间和时间条件下获得。事实上,这种方式执行的测量不受管所经历的振动的影响,因为该测量源自在相同条件下同时对管执行的三个测量。

23.有利地,管可相对于测量设备纵向地平移,或可为静止的并且测量设备可相对于管纵向地平移。以这种方式并且有利地,所有不同的管部段都在用于测量外径和厚度的测量传感器处连续地找到。因此,通过以规律的时间间隔重复测量,能够在多个不同的管部段处测量外径、厚度和内径。

24.此外,除了相对于测量设备在纵向方向上移动或保持静止但测量设备可相对于管在纵向方向上移动之外,管还可被容许有旋转运动,以用于在不同角度处或者还在不同部段处测量管的直径和厚度。

25.优选地,厚度测量传感器和直径测量传感器由单个本体承载或支撑以便彼此成为整体。

26.有利地,移动装置与测量设备结合使用以用于将至少厚度测量传感器和直径测量传感器相对于待测量的管在纵向方向上平移。

27.优选地,该设备包括分析装置或与分析装置结合使用,该分析装置设置有编程装置以依据由测量传感器检测的值计算厚度。

28.优选地,每个直径测量传感器与两个相应的厚度测量传感器结合使用,甚至更优选地,单个直径测量传感器和两个相应的厚度测量传感器与同一支撑本体结合使用。

29.有利地,支撑本体具有供管滑动穿过的开口,该开口优选地为贯通开口以允许管从本体的一侧插入。

30.优选地,支撑本体与框架结合使用,以便定位成使得贯通孔的轴线与管的几何轴线重合以及能够被围绕孔的轴线旋转以将由支撑本体承载的传感器相对于管倾斜期望的角度。

31.有利地,每个厚度测量传感器为干涉类型的光学传感器,其包括发射器和接收器,该发射器发射光辐射源,该接收器收集从管出射的光辐射以及来自由内管壁和外管壁所反射的辐射的光辐射,并且每个直径测量传感器为阴影投射传感器,其在激光测量仪、具有远

心光学器件的测量仪等中选择并且包括适于将光束引导到管上的发送器元件和相对于管布置在支撑本体的相对部分上的接收器元件,以便依据在被光束冲击时由管投射的阴影来确定管的外径。

32.优选地,具有安装在相对于管的相对的部分上并且沿着包括待测量的直径的管部段的轴线对准的两个厚度测量传感器,而直径测量传感器的发送器元件和接收器元件安装在相对于管的相对的部分上并且沿着正交于包括待测量的直径的管部段的轴线的相应轴线而彼此对准。换言之,直径测量传感器与连接两个厚度测量传感器的轴线正交地布置。

33.在又一个方面,本发明涉及根据权利要求9的测量沿着相应几何轴线移动的管的内径的方法,该方法设置为:将至少一个光学传感器与管结合以用于测量至少一个管壁的厚度并且将至少一个光学测量传感器用于测量管的直径;至少在管的部段处测量管的外径以及同时地至少在借助直径测量传感器测量的管的外径所在的管部段处测量管的厚度;并且将管的内径计算为管的外径与厚度之间的差值。

34.优选地,该方法设置成为每个外径测量传感器预先布置两个厚度测量传感器,用于在由直径测量传感器测量的直径处测量管壁的两个厚度,以便通过从外径的测量值中减去两个相应厚度的测量值来获得管的内径的测量值。

35.优选地,该方法设置为将管在纵向方向上平移,或将直径测量传感器和厚度测量传感器在纵向方向上平移。

36.在优选的方案中,该方法进一步设置为将管在其纵向轴线上旋转以用于对布置在不同角度处的管测量内径和外径和壁厚。

37.有利地,该方法设置为借助在相对于管的相对部分上布置成彼此对准的两个相应的干涉传感器将两相应的光辐射引导到管上,以及借助所述两个干涉传感器收集由管发射的辐射以便测量管壁的厚度,并且通过分析在被由阴影投射传感器的发送器元件发射的光冲击时由管自身投射在接收器元件上的阴影来测量管的外径。其中该阴影投射传感器适当地预先布置并且在激光测量仪、具有远心光学器件的测量仪和类似测量仪之中选择。

38.该方法设置为对于每个管长度段检测多个厚度测量值和直径测量值以及将多个厚度测量值和直径测量值与给定的阈值比较,以便不时地确定管是否合格。

39.该方法可进一步设置为通过预先布置多个直径测量传感器和相应的测量传感器在不同部段上检测管的内径,其中多个直径测量传感器和相应的测量传感器围绕管在不同角度处布置,并且与同一本体结合或与沿着管的纵向轴线对准的不同支撑本体结合。

附图说明

40.本发明的进一步的特征和优点将在以下对附图中以示例而非限制的方式示出的一些优选但非排他性实施例的详细描述中得到更好的突出,在附图中:

[0041]-图1示意性地示出根据已知技术的测量传感器的操作;

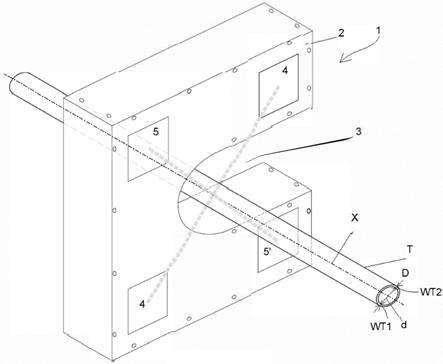

[0042]-图2示意性地示出根据本发明的用于测量细长管状元件的内径的检测设备的实施例;以及

[0043]-图3示意性地示出图2的检测设备的主要部件。

具体实施方式

[0044]

参照前述的附图,数字1总体上指示根据本发明的检测设备,该检测设备可定位在用于生产透明或半透明材料或塑料材料的管t的自动生产线的下游,透明或半透明材料比如为玻璃,塑料材料例如为pvc、pu、pe、pp、pc、pa、pmma、psu、pbt、lcp、plg、peek、fep、etfe、pvdf。

[0045]

管保持为沿着其几何轴线x、即沿着纵向轴线运动。

[0046]

检测设备1为用于非接触的尺寸测量的光学设备,用于测量管的外径、管的横截面的至少一个壁的厚度,并且特别地测量管t的内径d。

[0047]

该设备包括支撑本体2。该支撑本体2可与未示出的框架结合,以用于支撑本体2相对于管t的定位。

[0048]

支撑本体2基本上为马蹄形的,这意味着支撑本体2围绕孔或贯通开口3延伸,管t旨在被在纵向方向x上以平移运动被插入孔或贯通开口3中。作为替换,管t可为静止的并且支撑本体可设置有移动装置以用于其在纵向方向x上的平移。

[0049]

此外,该设备可包括用于使得管在其纵向轴线旋转的装置。

[0050]

作为替换,特别地,当管t由塑料材料制成时,贯通孔3还可在侧部封闭,即不具有用于管t插入的侧部通道。

[0051]

在实践中,支撑本体2旨在相对于管t正交地定位,管t从一侧至另一侧横穿支撑本体2。

[0052]

多个光学传感器、特别是至少一个厚度测量传感器4容纳在支撑本体2内,用于在管的横截面处测量管壁中的至少一个管壁的厚度wt1、wt2,以及用于在管的横截面处测量管的外径d的至少一个直径测量传感器5、5’。

[0053]

优选地,至少两个厚度测量传感器4安装在支撑本体的相对于管的相对侧上并且彼此对准,使得在通过至少一个直径测量传感器测量管t的外径d的同一横截面处,由第一厚度测量传感器测量管的第一厚度wt1并且第二厚度测量传感器测量管的第二厚度wt2。

[0054]

为了确保内径的直接测量,厚度测量传感器和直径测量传感器在空间上重叠,即它们相应地布置成使得及时地、即在同一时刻测量同一管部段。换言之,管壁wt1、wt2的厚度在由相应的直径测量传感器所测量的同一直径d处测量,并且这些测量值被同时地测量。

[0055]

有利地,每个厚度测量传感器4为反射光学传感器并且包括入射光辐射的发射器6和反射光辐射的接收器7,以接收尤其是由管t的内壁8和外壁9反射的光辐射。

[0056]

优选地,厚度测量传感器为适于测量管的厚度的类型的干涉型光学传感器,因为此类型的传感器对振动不是非常敏感。因此即使管正在移动也允许准确地测量厚度。事实上,有可能使用这种类型的传感器是因为它们中的每一个必须只测量一个管壁的厚度,而其他壁的测量由相同类型的另一个传感器执行,因此克服了上文描述的干涉型多层传感器的限制。

[0057]

用于测量管的外径的直径测量传感器优选地为阴影投射传感器,比如激光测量仪或具有远心光学器件的测量仪。在这两种情况中,获得的外径的测量值为沿着在两个厚度传感器之间的轴线的测量值。这种类型的传感器对于本技术是完美的,因为它们具有发送器元件5即光源和分开的接收器元件5’,这确保最大的准确度。具体地,被由发送器元件发射的光冲击的管将管的阴影投射在接收器元件上。通过分析该阴影,能够确定管的外径的

测量值。

[0058]

这两种类型的光学传感器可为电子同步的以确保获取以及因此测量在相同时刻精确地执行。

[0059]

在这些条件下,借助下面的算式来得到内径d:

[0060]

d=d-(wt1+wt2)。

[0061]

由于测量同时并且在相同管部段上执行,因此获得的值有效地代表沿着连接两个厚度测量传感器4的轴线的管的内径d。

[0062]

在单个厚度测量传感器能够测量单个厚度的情况中,第二厚度wt2的测量值将被认为等于测得的单个厚度wt1的测量值。显然地,就涉及的管的内径的测量而言,该测量不如前一个测量准确,因此可用于具有较宽容差的管。

[0063]

厚度测量传感器4和直径测量传感器5、5’固定在其上或其中的支撑本体2确保测量在正交于管的几何轴线x的同一轴线上进行。

[0064]

由于管纵向地移动,通过以预设的时间间隔重复所述测量,能够在管自身的不同部段处检测直径。由于管还可在生产线中以每秒三米的速度生产并且剪切长度通常在1-2米的级别,所以测量优选地每1-15毫秒执行一次,以便在管的至少每45毫米处重复所述测量。优选地,测量至多每10毫秒以及甚至更优选地至多每5毫秒执行一次,以便至多以15毫米的间隔测量管。

[0065]

优选地,一对厚度测量传感器4和直径测量传感器5、5’与同一本体结合,以便在管的单个横向轴线处执行直径测量。作为替换,可能具有两对或更多对厚度测量传感器4,每对传感器4与相应的直径测量传感器5、5’结合使用,以便能够在管的不同的横向轴线处测量直径。

[0066]

然而有利地,为了使得本体能够在一侧开口以对从生产线移除测量装置或在插入在生产线上时或在管自身破坏的情况下有益,并且为了在同一本体中不具有太多部件,优选地对于每个支撑本体仅具有一对厚度测量传感器和直径测量传感器,并且将多个支撑本体安装成在管的纵向方向上对准并且相对于管的轴线x彼此有角度地偏离以便在数个轴线上执行测量。

[0067]

全部这些光学头优选地利用光学纤维与用于分析由接收器检测的光辐射的外部装置连接,光学头在图中示出的示例中为三个但是可以为更多的数量并且可以与一个或更多个不同的容纳本体结合。该外部装置典型地为具有编程装置的专用电子微控制器装置。该编程装置例如包括用于分析信号的固件。该固件可为可编程的,以执行通过干涉方法论分析出射的光辐射所需要的算法,以及依据由管t的外表面反射的第一光辐射和由管t的内表面反射的第二光辐射之间的干涉的特征和外径d来计算包括在相应内表面与相应外表面之间的管t的厚度wt1和wt2,并且将内径d的值计算为外径和至少一个管壁但是优选的两个管壁的厚度之间的差值。

[0068]

这种分析装置进一步包括存储装置以在厚度和直径被检测时存储厚度和直径,以及可能的显示装置以显示检测的值和/或表达管的直径和/或内部轮廓的图线。此外,编程装置预先设置成将检测的值与设定的阈值相比较,以便确定管或管长度段的任何不合格/不一致。测量设备可包括视觉和/或听觉信号装置以强调不合格的情况,和/或连接至生产线的反馈装置,以便在不合格的情况下启动警报信号和/或改变生产线的操作参数和/或引

发弃用不合格的管长度段。

[0069]

设备1的操作如下所述。支撑本体2或每个支撑本体——如果多于一个——定位成以便使得孔3的轴线与从生产线出来的管t的轴线x重合,并且在具有多个支撑本体时将支撑本体以适合的角度相对于其他支撑本体布置,以在数个管部段处检测内径的测量值。

[0070]

光学头4和5、5’同时地并且以预设的频率相应地检测管在同一外径d处的至少一个厚度的测量值,优选地检测管的两个相对的壁的两个厚度wt1和wt2的测量值,并且检测所述外径d的测量值。

[0071]

由光学头4和5、5’提供的信号被分析,特别地被处理,以依据所选择的检测频率在多个点处检测移动的管t的内径d。

[0072]

具体地,通过执行下面的算式来处理所述信号:

[0073]

d=d-(wt1+wt2),

[0074]

其中wt1和wt2优选地都借助相应的厚度测量传感器检测。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1