检查系统、检查方法及程序与流程

1.本发明涉及x射线检查系统、使用x射线的检查方法以及程序。

背景技术:

2.以往,在部件安装基板的检查等技术领域中,已知为了检查从被检查物的外观无法检查的部位而使用x射线进行被检查物的检查(例如,专利文献1)。

3.在专利文献1中,公开了使用x射线图像来判定在向部件安装基板的通孔填充了镀层的情况下产生的空隙(气泡)的有无的技术。具体而言,使用从不同的方向拍摄通孔而得到的多个x射线图像,生成按三维空间内的每个坐标定义了与x射线的吸收量对应的值的重构信息。并且,公开了从该重构信息中提取空隙所特有的特征量,基于该特征量的信息来判定填充部有无空隙。

4.根据专利文献1所记载的技术,能够检测在填充于通孔的镀层的内部(即,从外观无法确认的部位)产生的空隙。

5.现有技术文献

6.专利文献

7.专利文献1:日本特开2016-45164号公报

技术实现要素:

8.发明所要解决的课题

9.另外,在部件安装基板中,也存在使电子部件的引线部分插入(贯通)于通孔并进行焊接(以下,称为插入地安装)的部件安装基板,在焊接时填充于通孔的焊料内部也有时产生空隙。

10.已知若在焊料内部存在空隙,则例如在空隙集中于特定部位的情况下,会产生电流受到阻碍而容易产生导通不良、焊料的强度下降、容易产生裂纹(破裂、缺损)等弊端。

11.因此,在进行安装有引线部件的状态的基板的检查时,需要在考虑了焊料内部的空隙的有无、大小、位置等的基础上进行良否判定,但无法从外观确认焊料内部的空隙。

12.另外,插入地安装有部件的通孔的焊料内部的空隙在x射线图像上由与部件的引线同样的亮度表现,因此难以根据特征量仅适当地检测空隙。因此,即使如专利文献1所记载的技术那样使用x射线图像进行检查,也会将引线误检测为空隙,存在检查时发生过检(过度的不良判定)而检查效率降低的问题。

13.本发明是鉴于上述那样的实际情况而完成的,其目的在于提供一种针对电子部件的引线插入地安装于通孔的部件安装基板高精度地检测填充于通孔的焊料内的空隙的技术。

14.用于解决课题的手段

15.为了实现上述目的,本发明采用以下的结构。

16.本发明的检查系统是是插入地安装有具有引线的电子部件的部件安装基板的检

查系统,所述检查系统具有:x射线产生单元,其对所述部件安装基板照射x射线;x射线拍摄单元,其拍摄透过了所述部件安装基板的x射线;三维数据生成单元,其使用由所述x射线拍摄单元拍摄到的多个x射线图像的信息,生成至少包含插入地安装于所述部件安装基板的电子部件的焊接部的区域的三维数据;引线区域估计单元,其使用所述三维数据,估计在所述焊接部中填充有焊料的焊料填充部的规定的水平断层位置处的引线区域;以及空隙区域确定单元,其使用所述引线区域估计单元估计出的信息,确定所述焊料填充部的规定的水平断层位置处的空隙区域。

17.在此,“电子部件的焊接部”也包括从通孔突出的电子部件的引线部分。另外,“焊料填充部的规定的水平断层位置”是指填充有焊料的、部件安装基板的厚度方向的任意位置,既可以预先决定,也可以每次检查时进行设定。

18.根据上述那样的结构,在通孔中插入有引线那样的插入部件中,即使引线是难以吸收x射线的材质,也能够推测填充有焊料的断层的引线区域,仅检测空隙。其结果,能够抑制将焊料内的引线误检测为空隙,能够防止因空隙的过检而导致的检查效率的降低。

19.另外,也可以是,所述引线区域估计单元具备引线重心计算单元,所述引线重心计算单元基于在所述焊接部中从填充有焊料的通孔的两端分别突出的所述引线的多个水平断层图像,计算所述焊料填充部的规定的水平断层位置处的引线的重心位置,所述引线区域估计单元至少使用由所述引线重心计算单元计算出的信息,估计所述焊料填充部的规定的水平断层位置处的引线区域。

20.从通孔突出的引线的周围未被焊料覆盖,因此与焊料填充部内的引线相比,能够在x射线图像中清晰地识别。因此,能够求出在从通孔两端分别突出的引线部的水平断层图像中分别清楚地被识别的引线的重心,能够基于该信息计算焊料填充部的规定的水平断层位置处的引线的重心位置。

21.另外,也可以是,所述引线区域估计单元还具备引线面积计算单元,所述引线面积计算单元基于在所述焊接部中从填充有焊料的通孔的两端分别突出的所述引线的多个水平断层图像,计算所述焊料填充部的规定的水平断层位置处的引线的面积,所述引线区域估计单元至少使用由所述引线面积计算单元计算出的信息,估计所述焊料填充部的规定的水平断层位置处的引线区域。

22.根据在从通孔两端分别突出的引线部的水平断层图像中分别清楚地被识别的引线的形状,不限于引线的重心位置,也能够求出引线的面积。基于这样求出的信息,能够计算焊料填充部的规定的水平断层位置处的引线的面积。

23.另外,也可以是,所述检查系统还具有至少存储与所述电子部件的规格有关的信息的存储单元,所述引线区域估计单元还具有引线面积决定单元,所述引线面积决定单元根据存储在所述存储单元中的与所述电子部件的规格有关的信息,决定所述焊料填充部的规定的水平断层位置处的引线的面积,所述引线区域估计单元至少使用由所述引线面积决定单元决定的信息,估计所述焊料填充部的规定的水平断层位置处的引线区域。

24.电子部件的引线的面积能够根据部件的规格信息得到,因此通过使用这样的外部信息,能够高精度地确定所述焊料填充部的水平断层位置处的引线的面积。

25.如上所述,所述引线区域估计单元通过使用焊料填充部的规定的水平断层位置处的引线的重心位置、面积,能够高精度地估计该位置处的引线区域。

26.另外,也可以是,所述空隙区域确定单元针对表示所述规定的水平断层位置的水平断层图像,对由所述引线区域估计单元估计出的引线区域进行掩蔽处理,由此确定所述焊料填充部的规定的水平断层位置处的空隙区域。

27.根据这样的结构,通过在表示所述焊料填充部的规定的水平断层位置的水平断层图像中,排除在特征量上无法与空隙区域区别的引线区域,能够高精度地检测空隙区域。

28.另外,也可以是,所述检查系统还具有:用户确认图像生成单元,其生成用户确认用图像,所述用户确认用图像至少示出针对表示所述规定的水平断层位置的水平断层图像对估计出的引线区域进行了掩蔽处理的状态;以及图像显示单元,其至少显示所述用户确认用图像。

29.如果能够显示上述那样的用户确认用图像,则即使是无法进行基于外观的确认的部位,用户也能够确认作为检查的对象的部位具体如何、或者良/不良的判定结果是否妥当等。另外,在检查之前进行设定检查基准的作业(以下,称为示教)时,也能够确认检查对象部位的实际的状态、应该计测的部位,能够提高用户的便利性。

30.另外,所述检查系统也可以还具有检查单元,该检查单元基于与所述空隙区域确定单元所确定的空隙区域有关的参数,判定所述部件安装基板的良否。在此,与空隙区域有关的参数例如可以是空隙区域的面积、体积、位置等。

31.另外,也可以是,所述检查系统还具有空隙体积计算单元,所述空隙体积计算单元基于示出由所述空隙区域确定单元确定了空隙区域的所述焊料填充部中的不同的水平断层位置的多个水平断层图像,计算所述焊料填充部中的空隙的体积。另外,也可以基于所述空隙体积计算单元计算出的所述焊料填充部中的空隙的体积来判定所述部件安装基板的良否。如果是这样的结构,则能够不是面而是立体地理解空隙区域,能够进一步提高检查的精度。

32.另外,本发明也能够理解为具备所述三维数据生成单元、所述引线区域估计单元以及所述空隙区域确定单元的检查管理装置。

33.另外,本发明的检查方法是插入地安装有具有引线的电子部件的部件安装基板的检查方法,所述检查方法具有:图像取得步骤,取得使用x射线对所述部件安装基板进行拍摄而得到的多个x射线图像;三维数据生成步骤,使用所述多个x射线图像的信息,生成至少包含插入地安装于所述部件安装基板的电子部件的焊接部的区域的三维数据;引线区域估计步骤,使用所述三维数据,估计在所述焊接部中填充有焊料的焊料填充部的规定的水平断层位置处的引线区域;以及空隙区域确定步骤,使用在所述引线区域估计步骤中估计出的信息,确定所述焊料填充部的规定的水平断层位置处的空隙区域。

34.另外,本发明也可以理解为用于使计算机执行上述方法的程序、非暂时性地记录了这样的程序的计算机可读取的记录介质。

35.此外,上述各个结构以及处理只要不产生技术上的矛盾就能够相互组合而构成本发明。

36.发明效果

37.根据本发明,能够提供一种针对电子部件的引线插入地安装于通孔的部件安装基板高精度地检测填充于通孔的焊料内的空隙的技术。

附图说明

38.[图1]图1是表示本发明的应用例的x射线检查装置的概略结构的示意图。

[0039]

[图2]图2是表示本发明的应用例的x射线检查装置中的空隙检查处理的流程的流程图。

[0040]

[图3]图3是表示实施方式1的x射线检查系统的概略结构的框图。

[0041]

[图4]图4是表示基板安装部件的焊接部附近的概略剖视图、与其对应的部位的三维数据、以及根据该三维数据生成的垂直断层图像的关系的说明图。图4的(a)表示基板安装部件的焊接部附近的概略剖视图,图4的(b)表示焊接部附近的三维数据,图4的(c)表示根据该三维数据生成的垂直断层图像。

[0042]

[图5]图5是实施方式1的x射线检查系统中的提取引线部的水平断层图像的说明图。

[0043]

[图6]图6的(a)是示出表示实施方式1的x射线检查系统中的指定断层位置的空隙候选的水平截面图像的图。图6的(b)是表示实施方式1的引线区域估计部估计出的指定断层位置的估计引线区域的图。图6的(c)是表示使估计引线区域重叠于空隙候补的状态的图。

[0044]

[图7]图7是表示实施方式1的x射线检查系统中的用户确认用图像的例子的图。

[0045]

[图8]图8是表示实施方式1的x射线检查系统中的空隙检查处理的流程的流程图。

[0046]

[图9]图9是表示实施方式1的变形例的x射线检查系统的概略结构的框图。

[0047]

[图10]图10是表示实施方式2的x射线检查系统的概略结构的框图。

[0048]

[图11]图11是表示实施方式2的x射线检查系统中的空隙检查处理的流程的流程图。

[0049]

[图12]图12是表示实施方式2的x射线检查系统中的用户确认用图像的例子的图。图12的(a)是表示部件安装基板的指定断层位置的水平断层图像(即xy截面图像)的图。图12的(b)是表示部件安装基板的包含焊料填充部的区域的xz截面图像的图。图12的(c)是表示部件安装基板的包含焊料填充部的区域的yz截面图像的图。

具体实施方式

[0050]

<应用例>

[0051]

(应用例的结构)

[0052]

以下,对本发明的实施方式的一例进行说明。本发明能够作为x射线检查装置来应用,该x射线检查装置用于对插入地安装有具有引线的电子部件的部件安装基板进行x射线拍摄,基于该拍摄图像来检查部件的焊接部的空隙。需要说明的是,在此所说的焊接部包括供部件的引线插入且填充有焊料的通孔和从该通孔突出的引线。

[0053]

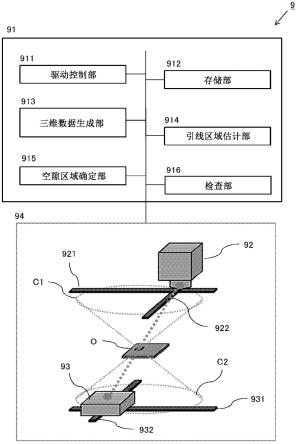

图1是表示本应用例的x射线检查装置9的概略结构的示意图。x射线检查装置9大致构成为包括控制终端91以及具有x射线源92、x射线照相机93的拍摄部94。

[0054]

控制终端91例如能够由通用的计算机等构成,具备驱动控制部911、存储部912、三维数据生成部913、引线区域估计部914、空隙区域确定部915、检查部916的各功能部。

[0055]

x射线源92对由未图示的输送辊输送的检查对象物o照射x射线,x射线照相机93拍摄透过了作为检查对象物的部件安装基板o的x射线。x射线源92能够通过x工作台921和y工

作台922移动,x射线照相机93能够通过x工作台931和y工作台932移动。x射线源92和x射线照相机93通过这些工作台分别在圆轨道c1、c2上移动,在轨道上的多个位置进行拍摄。

[0056]

驱动控制部911控制构成x射线检查装置9的各部的驱动。由此,x射线检查装置9使部件安装基板o、x射线源92、x射线照相机93的相对位置变化,从多个拍摄位置拍摄部件安装基板o。

[0057]

在存储部912中至少存储有与部件安装基板o有关的信息(例如,部件的种类、形状、尺寸等)、阈值等与检查基准有关的信息。另外,也可以存储用于控制检查装置的程序等各种数据。

[0058]

三维数据生成部913根据如上述那样拍摄到的多个x射线图像,至少生成焊接部的三维数据。关于该数据的生成(构建)方法,由于能够应用ct(computed tomography:计算机断层扫描)、断层合成等公知技术,因此省略详细的说明。

[0059]

引线区域估计部914使用三维数据生成部913生成出的三维数据,进行估计填充有焊料的部分的规定的水平断层位置(以下,称为指定断层位置)的引线区域的处理。

[0060]

空隙区域确定部915基于三维数据生成部913生成的三维数据和引线区域估计部914估计出的引线区域的信息,进行确定指定断层位置的空隙区域的处理。

[0061]

检查部916通过对存储于存储部912的检查基准(例如,与空隙的面积有关的阈值)和由空隙区域确定部915确定的空隙区域的参数(例如,空隙区域的面积)进行比较,来执行判定部件安装基板o的良否的检查。

[0062]

(处理的流程)

[0063]

图2表示本应用例中的x射线检查装置9进行的用于空隙检查的各处理的步骤。首先,x射线检查装置9从多个不同的位置对部件安装基板o进行x射线拍摄,取得多个x射线图像数据(s901)。接着,x射线检查装置9根据在步骤s901中取得的多个x射线图像数据,生成部件安装基板o的焊接部的三维数据(s902)。

[0064]

x射线检查装置9接着从在步骤s902中生成的三维数据中提取未被焊料覆盖的引线部分的多个水平断层图像,检测这些水平断层图像中的引线区域(s903)。此外,多个水平断层图像例如可以从分别从通孔的两端突出的引线分别提取。

[0065]

x射线检查装置9还使用在步骤s902中生成的三维数据和在步骤s903中检测出的引线区域的信息,进行估计指定断层位置的引线区域的处理(s904)。

[0066]

x射线检查装置9接着基于在步骤s902中生成的三维数据和在步骤s904中估计出的引线区域的信息,进行确定指定断层位置的空隙区域的处理(s905)。

[0067]

然后,x射线检查装置9基于在步骤s905中确定的空隙区域的信息,执行部件安装基板的空隙检查(s906),结束一系列的处理。检查内容例如也可以通过对预先保持于存储部912的、焊料填充部中的检查基准与从所确定的空隙区域得到的信息进行比较,来判定部件安装基板o的良否。

[0068]

另外,在执行步骤s906的检查之前,也可以重复步骤s904和步骤s905的处理,在确定了多个水平断层位置处的空隙区域的基础上,基于该多个空隙区域的信息来进行检查。

[0069]

根据本应用例这样的x射线检查装置9,能够识别并确定从外观无法确认的焊料内部的空隙区域与引线区域,能够抑制空隙检查的过检。

[0070]

<实施方式1>

[0071]

接下来,基于图3至图8,对用于实施本发明的方式的更详细的例子进行说明。但是,该实施方式所记载的构成要素的尺寸、材质、形状、其相对配置等只要没有特别记载,就不意味着将本发明的范围仅限定于此。

[0072]

(系统结构)

[0073]

图3是表示本实施方式的x射线检查系统1的功能结构的概略框图。虽然未图示,但本实施方式的x射线检查系统1构成为包括ct装置和信息处理终端,用于插入地安装有引线部件的部件安装基板的检查。

[0074]

ct装置具备x射线源11、x射线照相机12以及保持作为检查对象的部件安装基板的工作台13,通过这些各结构相对地移动,能够取得部件安装基板的不同位置(以及朝向)的断层图像。关于ct装置,能够采用所希望的公知技术,因此省略x射线源11、x射线照相机12以及工作台13等的详细说明。

[0075]

信息处理终端能够设为具备例如cpu、dsp等处理器(未图示)、包括读入专用存储器(rom)、随机存取存储器(ram)等主存储部和eprom、硬盘驱动器(hdd)、可移动介质等辅助存储部的存储部27、键盘、鼠标等输入部(未图示)、液晶显示器等输出部28的通用计算机。另外,信息处理终端既可以由单一的计算机构成,也可以由相互协作的多台计算机构成。

[0076]

在辅助存储部中保存操作系统(os)、各种程序、与检查对象有关的各种信息、各种检查基准等,将保存在其中的程序加载到主存储部的作业区域中并执行,通过程序的执行来控制各结构部等,由此能够实现后述那样的实现规定目的的功能部。此外,一部分或者全部的功能部也可以通过asic、fpga那样的硬件电路来实现。

[0077]

接着,对信息处理终端所具备的各功能部进行说明。信息处理终端具有控制部21、三维数据生成部22、引线区域估计部23、空隙区域确定部24、良否判定部25以及用户确认用图像生成部26的各功能部。控制部21负责ct装置以及信息处理终端的各处的控制,例如进行x射线源11、x射线照相机12、工作台13的驱动控制、输入设备的控制、向输出部28的输出控制等。

[0078]

三维数据生成部22基于从ct装置取得的检查对象的多个x射线断层图像,生成至少包含插入地安装有引线部件的焊接部的区域的三维形状的数据(以下,也简称为三维数据)。

[0079]

引线区域估计部23使用三维数据生成部22生成的三维数据,进行估计焊接部的指定断层位置的引线区域的处理。为了进行这样的估计处理,引线区域估计部23还具备引线区域提取部231、引线重心计算部232、引线面积计算部233的各功能部。

[0080]

另外,指定断层位置只要基于规定的规则来确定即可。例如,也可以预先确定三维数据的相对于z轴方向的距离的固定值,将按每个该固定值划分三维数据时的边界位置作为指定断层位置。另外,也可以使用检查区域的z轴方向的距离l和固定参数n,针对通过将l除以n得到的每个值,将划分三维数据时的边界位置作为指定断层位置。

[0081]

引线区域提取部231根据三维数据生成部22生成出的三维数据,确定从填充有焊料的通孔两端分别突出的部分(即,未被焊料覆盖的部分)的引线的位置,从各个水平断层图像中提取引线区域。在此确定的引线位置可以基于预先设定并保存于存储部27的信息来决定,也可以由用户每次指定。

[0082]

图4、图5表示由引线区域提取部231提取的区域的例子。图4是表示基板安装部件

的焊接部附近的概略剖视图、与其对应的部位的三维数据、以及根据三维数据生成的垂直断层图像的关系的说明图。图4的(a)表示基板安装部件的焊接部附近的概略剖视图,图4的(b)表示与图4的(a)对应的部位的三维数据,图4的(c)表示根据该三维数据生成的垂直断层图像。而且,图4中的t1、t2的各线表示由引线区域提取部231确定的断层位置。

[0083]

图5表示所确定的断层位置的提取引线部t1、t2中的水平断层图像。引线区域提取部231通过对所得到的水平断层图像进行二值化,来确定提取引线部t1、t2中的引线区域。

[0084]

引线重心计算部232计算指定断层位置处的引线的重心位置。指定断层位置的引线的重心位置例如可以根据提取引线部t1、t2中的水平断层图像求出各个引线区域的重心位置,使用这些重心位置的信息和直线的方程式来求出。

[0085]

引线面积计算部233计算指定断层位置处的引线的面积。在此,指定断层位置的引线的面积例如也可以通过如下方式求出:对提取引线部t1的引线面积加上将从指定断层位置的z轴坐标值减去提取引线部t1的z轴坐标值后的值除以从提取引线部t2的z轴坐标值减去提取引线部t1的z轴坐标值后的值而得到的值乘以从提取引线部t2的引线面积减去提取引线部t1的引线面积后的值而得到的值。

[0086]

引线区域估计部23基于如以上那样得到的指定断层位置的引线的重心位置和面积,估计指定断层位置处的引线区域。

[0087]

空隙区域确定部24基于三维数据生成部22生成的三维数据和引线区域估计部23估计出的引线区域的信息,进行确定指定断层位置的空隙区域的处理。

[0088]

基于图6,对空隙区域确定部24进行的空隙区域确定处理进行说明。图6的(a)示出表示指定断层位置的空隙候选的水平截面图像。图6的(b)表示引线区域估计部23估计出的指定断层位置的估计引线区域。图6的(c)表示使估计引线区域重叠于空隙候补的状态。

[0089]

空隙区域确定部24首先从指定断层位置的水平断层图像中提取空隙候补。但是,如图6的(a)所示,在x射线图像中成为无法识别空隙和引线的状态,在该状态下无法正确地确定空隙区域。因此,进行将引线区域估计部23估计出的估计引线区域掩蔽于空隙候选的处理(图6的(c)的状态)。然后,将进行掩蔽处理后残留的区域v确定为空隙区域。

[0090]

另外,如图6所示,估计引线区域的形状可以是平整成正圆、正方形的形状后的形状,也可以是根据提取引线部t1、t2的水平断层图像求出的形状本身。

[0091]

良否判定部25通过将由空隙区域确定部24确定的空隙区域的参数与存储于存储部27的检查基准进行比较,来执行判定部件安装基板的良否的检查。例如,如果由空隙区域确定部24确定的空隙的面积低于阈值的空隙面积,则判定为良品,否则判定为不良品即可。

[0092]

用户确认用图像生成部26生成用户确认用图像,该用户确认用图像至少表示将估计引线区域掩蔽于空隙候补的状态的指定断层位置的水平断层面。图7表示用户确认用图像的一例。所生成的用户确认用图像以用户能够视觉确认的方式显示于输出部28。

[0093]

(空隙检查处理的流程)

[0094]

接着,参照图8,说明在本实施方式中进行作为检查对象的部件安装基板的空隙检查的处理的流程。首先,通过控制部21的控制,由ct装置拍摄基板的x射线断层图像(s101)。然后,三维数据生成部22根据多个x射线断层图像生成基板的三维数据(s102)。

[0095]

接着,引线区域提取部231根据在步骤s102中生成出的三维数据,确定从填充有焊料的通孔两端分别突出的部分的引线的位置,从各个水平断层图像中提取引线区域(步骤

s103)。接着,通过用户的设定来设定指定断层位置(s104)。另外,指定断层位置也可以按照用户预先设定的规则自动设定。接着,对所指定的全部指定断层位置执行以下说明的循环l1的处理。

[0096]

在循环l1中,首先,从三维数据取得指定断层位置的断层图像(s105),通过引线区域估计部23估计指定断层位置的引线区域(s106)。然后,由空隙区域确定部24确定指定断层位置的空隙区域(s107),一系列的循环l1的处理结束。

[0097]

当对于全部指定断层位置,上述的循环l1的处理结束时,良否判定部25执行判定部件安装基板的良否的检查(s108)。具体而言,如果在步骤s107中确定的空隙区域的面积低于阈值的空隙面积,则判定为良品,否则判定为不良品即可。

[0098]

之后,用户确认用图像生成部26生成用户确认用图像,执行与步骤s108的判定结果一起显示于输出部28的处理(s109),本例程暂时结束。此外,关于各步骤的处理的详细内容,在对各功能部进行说明时已经说明,因此省略。

[0099]

根据上述那样的x射线检查系统1,能够将从外观无法观察的焊料内部的空隙与引线区别而进行检查。另外,用户能够与检查的判定结果一起确认掩蔽了引线区域而确定了空隙区域的状态的图像。因此,在部件安装基板的x射线检查中,能够容易地判断检查结果的妥当性,也能够容易地进行基于此的检查基准的示教。

[0100]

<变形例>

[0101]

此外,在上述的实施方式1中,引线区域估计部23通过由引线面积计算部233计算引线区域的面积,来求出指定断层位置处的引线的面积,但不一定需要这样求出引线的面积。

[0102]

图9是表示实施方式1的变形例的x射线检查系统2的功能结构的概略框图。本变形例的x射线检查系统2仅是引线区域估计部30求出引线区域的面积的功能与上述的x射线检查系统1不同,其他的结构、功能相同,因此标注相同的附图标号并省略说明。

[0103]

本变形例的x射线检查系统2与x射线检查系统1的不同点在于,引线区域估计部30具备引线面积决定部234的功能部来代替引线面积计算部。引线面积决定部234不是根据提取引线部的水平断层图像求出引线区域的面积,而是根据存储部27中存储的部件的规格信息,取得与引线的面积有关的信息。如果是这样的结构,则能够根据预先确定的部件的尺寸的信息求出引线区域的面积,因此能够准确且高效地估计引线区域。

[0104]

<实施方式2>

[0105]

接着,基于图10至图13对作为本发明的其他实施方式的x射线检查系统3进行说明。图10是表示本实施方式的x射线检查系统3的功能结构的概略框图。如图10所示,本实施方式的x射线检查系统3在还具备空隙体积计算部29的功能部这一点上与x射线检查系统1不同,由于多个结构以及功能相同,因此对相同的结构以及功能标注相同的附图标号,并省略详细的说明。

[0106]

x射线检查系统3中的空隙体积计算部29基于由空隙区域确定部24确定了空隙区域的多个指定断层位置的水平断层图像,计算所述填充部中的空隙的体积。具体而言,例如,在多个指定断层位置的空隙区域相对于z轴方向被视为同一空隙的情况下,将这些空隙区域的面积相加,求出各指定断层位置的空隙区域的面积相加值,由此能够算出体积。即,也可以对各指定断层位置的空隙区域的面积相加值乘以指定断层位置间的z轴的距离的值

来计算空隙体积。

[0107]

此外,多个指定断层位置的空隙区域相对于z轴方向是否可以说是相同的空隙,也可以根据各指定断层位置处的空隙区域的重心位置间距离、空隙区域的重叠方式等来判定。

[0108]

接着,参照图11,对在本实施方式中进行作为检查对象的部件安装基板的空隙检查的处理进行说明。如图11所示,基本的处理的流程与x射线检查系统1的流程相同,确定空隙区域的步骤s107之后的流程不同。

[0109]

在步骤s107之后,空隙体积计算部29计算空隙的体积(步骤s201)。然后,在步骤s202中进行良否判定,在此,检查基准是空隙体积的阈值,如果空隙体积计算部29计算出的空隙体积的值低于该阈值,则判定为良品,否则判定为不良即可。之后,用户确认用图像生成部26生成用户确认用图像,执行与步骤s202的判定结果一起显示于输出部28的处理(s203),本例程暂时结束。

[0110]

图12表示本实施方式中的用户确认用图像的例子。图12的(a)是表示部件安装基板的指定断层位置的水平断层图像(即xy截面图像)的图。另外,图12的(b)是表示部件安装基板的包含焊料填充部的区域的xz截面图像的图。另外,图12的(c)是表示部件安装基板的包含焊料填充部的区域的yz截面图像的图。

[0111]

如图12所示,本实施方式中的用户确认用图像也一并显示焊接部的xz截面和yz截面的图像,在也包含xy截面的各个图像中,在焊料区域中进行表示空隙区域和引线区域的重叠显示。另外,部件安装基板的正面边界线u、指定断层位置显示线s、背面边界线d也被重叠显示。

[0112]

根据上述说明的本实施方式的x射线检查系统3,能够立体地掌握部件安装基板的焊接部的状态,能够进一步提高用户的便利性。

[0113]

<其他>

[0114]

上述各实施方式只不过是例示性地说明本发明,本发明并不限定于上述的具体的方式。本发明能够在其技术思想的范围内进行各种变形和组合。例如,也可以将上述实施方式1的变形例与实施方式2组合,构成能够通过引线面积决定部决定引线区域的面积,通过空隙体积计算部立体地掌握空隙的x射线检查系统。

[0115]

另外,既可以将上述各例的存储部的至少一部分设为与信息处理终端分体的存储装置,也可以将其进行云连接。另外,相反地,在上述各例中,x射线检查系统也可以作为一体的装置、即ct装置与控制台成为一体的装置来提供。另外,在上述各例中,步骤s103和步骤s104的处理的顺序也可以相反。

[0116]

另外,在上述各例中,也可以使输出部28显示每个指定断层位置的空隙候补、引线区域、空隙区域(掩蔽处理后)的图像。

[0117]

<附记>

[0118]

本发明的一个方面是一种检查系统(1),是插入地安装有具有引线的电子部件的部件安装基板的检查系统,所述检查系统(1)具有:

[0119]

x射线产生单元(11),其对所述部件安装基板照射x射线;

[0120]

x射线拍摄单元(12),其对透过所述部件安装基板的x射线进行拍摄;

[0121]

三维数据生成单元(22),其使用由所述x射线拍摄单元拍摄到的多个x射线图像的

信息,生成至少包含插入地安装于所述部件安装基板的电子部件的焊接部的区域的三维数据;

[0122]

引线区域估计单元(23;30),其使用所述三维数据,估计在所述焊接部中填充有焊料的焊料填充部的规定的水平断层位置处的引线区域;以及

[0123]

空隙区域确定单元(24),其使用所述引线区域估计单元估计出的信息,确定所述焊料填充部的规定的水平断层位置处的空隙区域。

[0124]

另外,本发明的另一方式是一种部件安装基板的检查方法,该部件安装基板插入地安装有具有引线的电子部件,该检查方法具有:

[0125]

图像取得步骤(s101),取得使用x射线对所述部件安装基板进行拍摄而得到的多个x射线图像;

[0126]

三维数据生成步骤(s102),使用所述多个x射线图像的信息,生成至少包含插入地安装于所述部件安装基板的电子部件的焊接部的区域的三维数据;

[0127]

引线区域估计步骤(s106),使用所述三维数据,估计在所述焊接部中填充有焊料的焊料填充部的规定的水平断层位置处的引线区域;以及

[0128]

空隙区域确定步骤(s107),使用在所述引线区域估计步骤中估计出的信息,确定所述焊料填充部的规定的水平断层位置处的空隙区域。

[0129]

标号说明

[0130]

1、2、3:x射线检查系统;9:x射线检查装置;11、92:x射线源;12、93:x射线照相机;921、931:x工作台;922、932:y工作台;c1、c2:圆轨道;o:检查对象物;t1、t2:提取引线部;v:空隙区域;u:正面边界线;d:背面边界线;s:指定断层位置显示线。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1