一种离子交换膜透气性测试工装及测试方法与流程

[0001]

本发明属于储能技术领域,具体涉及一种电池隔膜的测试装置及测试方法。

背景技术:

[0002]

电池中的正负两个电解液室之间用选择性离子透过膜为隔膜,隔膜用于隔开正极和负极的电极活性物质。隔膜一般为导电材料,要使质子可以透过;另一方面要抑制正负极电解液中不同离子的交互混合,防止电池的自放电。

[0003]

电池里的选择性离子透过膜多选用美国杜邦公司的nafion膜,电池的电流效率可达95%以上(尹海涛,王保国,隔膜扩散特性对全钒液流单电池性能的影响[j],电池2006,36(1):60)。selemion(旭化成,日本)聚砜阳离子交换膜用加速电子辐射的方法交联,组装的电流效率、电压效率和总体能源效率均大幅提高(t. mohammadi, s chieng, m.skyllaskazacos, water transport study across commercial ion exchange membranes in the vanadium redox flow battery[j], j. membrane sci. 1997(133):151-159)。国内的研究者则一直尝试使用国产离子交换膜,以降低成本、提高工业化进程。实验结果表明,国产jam和df120阳膜和阴膜,其能量效率稍高于nafion117膜,但膜的透气性需要改进,例如用聚合物电解质浸泡阴离子交换膜的处理。

[0004]

在改善离子交换膜透气性的研究中,有必要制出一种检测膜透气性的装置,能随时检验膜的性能。

技术实现要素:

[0005]

针对现有技术存在的不足之处,本发明的目的是提出一种离子交换膜透气性测试工装,以测试电堆内部的离子膜是否透气。

[0006]

本发明的第二个目的是提出一种离子交换膜透气性测试方法。

[0007]

实现本发明上述目的的技术方案为:一种离子交换膜透气性测试工装,包括从上至下顺序设置的盖板、多孔织物和底座,在所述盖板和多孔织物之间为放置离子交换膜的位置;所述底座上开有井字格,井字格的线条为深于底座表面的沟槽,所述沟槽与排气孔相通,所述排气孔的孔道从底座内部穿过,排气孔的出口位于底座的侧边上。

[0008]

井字格是为了方便汇流气体,如果漏气的话气体可以沿着井字格最终汇集到出口方向。

[0009]

进一步地,所述盖板和底座面积相同,在盖板的四角上设置有定位销或者定位孔,在底座上设置有与盖板配套的定位孔或定位销。

[0010]

其中,所述盖板为矩形板,在盖板的侧边上开有进气孔,进气孔的另一端开口在盖板的底面上。

[0011]

进一步优选地,所述进气孔的长度为盖板长度的10~20%。

[0012]

本发明的一种优选技术方案为,所述底座的两面均开有井字格,正面和反面开井

字格的区域大小不同,以适应不同大小的离子交换膜。

[0013]

其中,所述底座的正面和反面各开有一个排气孔,分别连接于正面的井字格和背面的井字格;在盖板的两条相对的侧边上各开有一个进气孔,与底座的排气孔相适配。

[0014]

可选地,所述多孔织物为碳布。

[0015]

更进一步地,在所述排气孔处安装有接头。

[0016]

其中,所述盖板和底座均为氯化聚氯乙烯(cpvc)材质。

[0017]

一种离子交换膜透气性测试方法,使用所述的测试工装,包括:在所述盖板和多孔织物之间放置待测的离子交换膜,所述多孔织物为碳毡或碳布,和盖板、底座一同组装;将装配好的工装放入压力机内压住所述盖板,向进气孔内通入气体、并加压至20kpa;在排气孔处安装接头,将接头插入有水的烧杯内,若离子交换膜渗漏的话气体会通过排气孔进入烧杯内,排出气泡,若不漏气则没有气泡排出。

[0018]

本发明所测试的离子交换膜主要是用于电堆的组装。经过多次试验,测得电堆的电解液流动压力在30~60kpa之间,膜两侧的压差最大是20kpa,因此设置测试方法中通气压力至20kpa,是电堆内膜两侧的最大压力差。气压作用在离子交换膜上,此时多孔织物支撑着离子交换膜,拟合了电堆内部的工况。

[0019]

进一步地,测试不同大小的离子交换膜时,采用开不同大小井字格区域的底座正面或反面。

[0020]

本发明的有益效果在于:本发明提出的离子交换膜透气性测试工装,加工简易,使用方便;井字格的设计方便汇流气体,如果漏气的话气体可以沿着井字格最终汇集到出口方向。可以直观地测试出膜的渗漏情况。

[0021]

采用本发明提出的离子交换膜透气性测试工装,可以针对不同规格大小的离子交换膜进行测试,操作灵活,有很好的工业实用性。

附图说明

[0022]

图1为本发明的离子交换膜透气性测试工装与待测离子交换膜组合的立体示意图。

[0023]

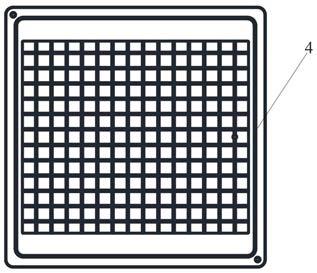

图2为底座的俯视图(有透视效果);图3为底座的俯视图。

[0024]

图4为盖板的局部立体图;图5为底座的局部立体图;图中,1为盖板,101为进气孔,102为定位孔,2为离子交换膜,3为碳布,4为底座,401为排气孔,402为定位销。

具体实施方式

[0025]

以下实施例用于说明本发明,但不用来限制本发明的范围。

[0026]

在本发明的描述中,需要理解的是,术语“中心”、“前”、“后”、“左”、“右”、“竖直”、

“

水平”、“顶”、“底”“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,所述的连接,可以是电连接、通讯连接或者机械连接;所用术语仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作;因此不能理解为对本发明保护范围的限制。

[0027]

实施例中,如无特殊说明,所采用的技术手段均为本领域已有的技术手段。

[0028]

实施例1参见图1,本实施例提出一种离子交换膜透气性测试工装,包括从上至下顺序设置的盖板1、多孔织物和底座4,在所述盖板和多孔织物之间为放置离子交换膜2的位置;参见图3,所述底座上开有井字格,井字格的线条为深于底座表面的沟槽,所述沟槽与排气孔相通,所述排气孔的孔道从底座内部穿过,排气孔的出口位于底座的侧边上。

[0029]

其中,所述盖板1和底座均为塑料板、面积相同,在盖板的四角上设置有定位孔102,在底座上设置有与盖板配套的定位销402。

[0030]

参见图2,本实施例底座4的两面均开有井字格,正面和反面开井字格的区域大小不同,以适应不同大小的离子交换膜。具体本实施例中,分别是550

×

450mm的膜和645

×

645mm的膜。图2中640

×

640是对角定位孔的间距。

[0031]

参见图5,所述底座的正面和反面各开有一个排气孔401,分别连接于正面的井字格和背面的井字格;参见图4,在盖板1的两条相对的侧边上也各开有一个进气孔101,与底座的排气孔401相适配。

[0032]

其中,所述盖板1为矩形板,在盖板1的两条相对的侧边上各开有一个进气孔101,进气孔的另一端开口在盖板的底面上。进气孔长度占盖板长度的15%。图2示出本实施例工装的主要尺寸:盖板的尺寸为680

×

680mm,四角倒角r20 。

[0033]

参见图3,所测膜的尺寸为550mm

×

450mm,。底板上开井字格的区域的尺寸为592

×

502mm。

[0034]

本实施例中,所述多孔织物为碳布3。

[0035]

进一步地,在所述排气孔401处安装有接头。

[0036]

本实施例中,所述盖板和底座均为氯化聚氯乙烯(cpvc)材质。

[0037]

实施例2一种离子交换膜透气性测试方法方法,采用实施例1的测试工装,将装配后的工装放入压力机内压住上盖板,向进气孔内加压至20kpa,气压作用在离子交换膜上,同时织物支撑着离子交换膜,在排气孔处安装接头,将接头插入有水的烧杯内,若离子交换膜渗漏的话气体会通过排气孔进入烧杯内,排出气泡,若不漏气则没有气泡排出。

[0038]

实施例3参见图1,本实施例提出一种离子交换膜透气性测试工装,包括从上至下顺序设置的盖板1、多孔织物和底座4,在所述盖板和多孔织物之间为放置离子交换膜2的位置;所述底座上开有井字格,井字格的线条为深于底座表面的沟槽,所述沟槽与排气孔相通,所述排气孔的孔道从底座内部穿过,排气孔的出口位于底座的侧边上。

[0039]

其中,所述盖板1和底座均为塑料板、面积相同,在盖板的四角上设置有定位孔102,在底座上设置有与盖板配套的定位销402。

[0040]

本实施例底座4的一面开有井字格,在盖板1的侧边上开有一个进气孔101,与底座

的排气孔401相适配。

[0041]

其中,所述盖板1为矩形板,在盖板1的两条相对的侧边上开有一个进气孔101,进气孔的另一端开口在盖板的底面上。进气孔长度占盖板长度的20%。

[0042]

本实施例中,所测膜的尺寸为550mm

×

450mm,底板上开井字格的区域的尺寸为680

×

580mm。

[0043]

本实施例中,所述多孔织物为碳布3。

[0044]

进一步地,在所述排气孔401处安装有接头。

[0045]

本实施例中,所述盖板和底座均为氯化聚氯乙烯(cpvc)材质。

[0046]

虽然,以上通过实施例对本发明进行了说明,但本领域技术人员应了解,在不偏离本发明精神和实质的前提下,对本发明所做的改进和变型,均应属于本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1