通道型真空标准漏孔检测装置及方法与流程

1.本发明涉及一种通道型真空标准漏孔检测装置及方法,属于漏孔检测技术领域。

背景技术:

2.漏孔是在压力或浓度差作用下,使气体从壁的一侧通到另一侧的孔洞、孔隙、渗透元件或一个封闭器壁上的其它结构。标准漏孔是在规定条件下,漏率是已知的一种校准用的漏孔。标准漏孔按气体通过泄漏元件的方式可分为渗透型标准漏孔和通道型标准漏孔,通道型标准漏孔是气密性检测设备测量漏率的标准,可用校准气密检漏仪、流量测试仪或作为设备点检、精度确认等使用,确保气密性检测设备运行的准确性,广泛应用于新能源汽车、家电日用品及医疗器械等行业。出口端为大气的是通道型正压标准漏孔,出口端为真空的是通道型真空标准漏孔。

3.目前现有技术中还没有校准装置和方法可对通道型真空标准漏孔进行检测,导致使用者一方无法准确的获悉通道型真空标准漏孔的准确度,所以研究通道型真空标准漏孔检测方法,研制一套通道型真空标准漏孔校准装置十分必要。

技术实现要素:

4.本发明的目的是提供一种通道型真空标准漏孔检测装置及方法,能够适应所有设定压力范围内的漏孔的漏率检测,测试方便,普适性高,测量精度高。

5.本发明采取以下技术方案:

6.一种通道型真空标准漏孔检测装置,包括气源1、稳压腔体12、分子泵19、机械泵24、储气罐20;被测通道型真空标准漏孔13真空端连接稳压腔体,大气端同时连通气体流量计组14、第一皂膜流量计15、第二皂膜流量计16;所述气体流量计组14中最低检测流量大于所述第一皂膜流量计15,所述第一皂膜流量计15的检测流量大于所述第二皂膜流量计16;所述稳压腔体12与一组压力值由低到高的一组电容薄膜真空计各自可切断地连通;所述稳压腔体12分别与分子泵19、机械泵24可切断地连通;所述稳压腔体12与气源1可切断地连通;所述分子泵19与储气罐20连通;所述分子泵19、储气罐20与机械泵24可切断地连通。

7.优选的,所述气源1为空气或氮气。

8.优选的,所述稳压腔体12与分子泵19连通的通路中依次设有针阀和阀门;所述稳压腔体12与机械泵24连通的通路中依次设有针阀和阀门。

9.优选的,所述电容薄膜真空计组由1torr、10torr、100torr和1000torr的电容薄膜真空计组合而成,实现(1

×

10

‑1~1

×

105)pa的绝对压力测量。

10.优选的,所述第一皂膜流量计是5ml直读式玻璃管皂膜流量计15;所述第二皂膜流量计是1ml直读式玻璃管皂膜流量计16。

11.进一步的,所述气体流量计组14的测量范围为(5~30000)ml/min;5ml直读式玻璃管皂膜流量计15测量范围为(1~5)ml/min;1ml直读式玻璃管皂膜流量计16测量范围为(0.1~1)ml/min,从而可实现(0.1~30000)ml/min的漏率测量。

12.一种通道型真空标准漏孔检测方法,采用上述任意一项所述通道型真空标准漏孔检测装置,测量步骤:s1、将被测通道型真空标准漏孔13真空端接入稳压腔体12,根据被测漏孔标称漏率值选择相应的流量计与被测漏孔大气端相连接;

13.s2、进行压力设置,具体包括以下步骤:s2.1、开启机械泵24,打开稳压腔体与机械泵之间的阀门和针阀,将稳压腔体内部压力抽至小于133pa时开启电容薄膜真空计预热,预热时间不少于12h;s2.2、根据被测漏孔真空端绝对压力1.3332

×

104pa<p<1

×

105pa、1.3332

×

103pa<p≤1.3332

×

104pa、1.3332

×

102pa<p≤1.3332

×

103pa、1.0

×

101pa≤p≤1.3332

×

102pa四种范围,各自关闭一组电容薄膜真空计中三路检测通道,保持一路对应的检测通道开通,并通过调节稳压腔体12与气源1之间的针阀,以及稳压腔体12与机械泵24之间的针阀来调节稳压腔体内压力达到被测漏孔测试压力;若被测漏孔真空端绝对压力p<1.0

×

101pa,打开1torr电容薄膜真空计和稳压腔体之间的检测通道,关闭其他三路检测通道,当稳压腔体内部压力小于10pa时关闭稳压腔体12与机械泵24之间的阀门和针阀22,打开分子泵19与机械泵24之间的阀门,启动分子泵19,开启稳压腔体12与分子泵19间的阀门和针阀,通过调节稳压腔体12与气源1之间的针阀,以及稳压腔体12与分子泵19之间的针阀来调节稳压腔体内压力达到被测漏孔测试压力;

14.s3、漏率测量,具体包括以下步骤:

15.s3.1、若被测漏孔标称漏率值5ml/min≤q≤30000ml/min,直接用气体流量计组14测量漏孔漏率值;待真空端压力稳定后对漏率进行测量;

16.s3.2、若被测漏孔标称漏率值1ml/min≤q<5ml/min,用5ml直读式玻璃管皂膜流量计15和秒表来测量漏孔漏率值:将漏孔大气端与皂膜流量计玻璃管的出气口相连,待漏孔真空端压力稳定后清捏胶头,使皂液上升产生一个皂膜,用秒表记下皂膜通过一定体积所需的时间,体积除以时间就是漏率值,为保证漏率值准确性,采样时间不少于1min;

17.s3.3、若被测漏孔标称漏率值0.1ml/min≤q<1ml/min,用1ml直读式玻璃管皂膜流量计15和秒表来测量漏孔漏率值,采样时间不少于1min。

18.本发明的有益效果在于:

19.1)该检测装置压力在(1

×

10

‑1~1

×

105)pa范围内连续可调,适应所有设定压力范围内的漏孔的漏率检测,测试方便,普适性高,测量精度高。

20.2)该检测装置可完成漏率范围为(0.1~30000)ml/min的通道型真空标准漏孔的检测,保证通道型真空标准漏孔漏率的准确性,从而确保气密性检测设备的有效运行。

附图说明

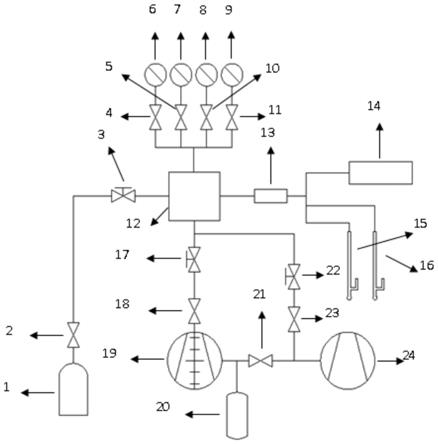

21.图1是本发明通道型真空标准漏孔检测装置的结构示意图。

22.图中,1.气源;2、4、5、10、11、18、21、23阀门;3、17、22针阀;6.1torr电容薄膜真空计;7.10torr电容薄膜真空计;8.100torr电容薄膜真空计;9.1000torr电容薄膜真空计;12.稳压腔体;13.被测通道型真空标准漏孔;14.气体流量计组;15.5ml直读式玻璃管皂膜流量计;16.1ml直读式玻璃管皂膜流量计;19.分子泵;20.储气罐;24.机械泵。

具体实施方式

23.下面结合附图和具体实施例对本发明进一步说明。

24.通道型真空标准漏孔校准装置主要由气源1、机械泵24、分子泵19、电容薄膜真空计组和流量计组组成,如图1所示。气源一般为空气或氮气,也可根据被校漏孔实际使用情况选择相应气体。装置共有两路抽气路线,机械泵24与稳压腔体12直接相连,对腔体进行粗抽获得低真空,机械泵通过分子泵与稳压腔体相连获得高真空,通过调节阀门和针阀控制稳压腔体内部压力。在机械泵和分子泵间设置一储气罐,当在机械泵和分子泵同时启动,且阀门21处于关闭状态时,储气罐可暂时存储分子泵出口端的气体。稳压腔体内的压力由电容薄膜真空计组6789测量,电容薄膜真空计组6789由1torr、10torr、100torr和1000torr的电容薄膜真空计组合而成,可实现(1

×

10

‑1~1

×

105)pa的绝对压力测量。漏孔漏率由流量计组14、15、16测量,流量计组由测量范围为(5~30000)ml/min的气体流量计组、测量范围为(1~5)ml/min的5ml直读式玻璃管皂膜流量计和测量范围为(0.1~1)ml/min的1ml直读式玻璃管皂膜流量计组成,可实现(0.1~30000)ml/min的漏率测量。

25.本通道型真空标准漏孔漏率测量步骤:

26.s1、将被测漏孔真空端接入校准装置稳压腔体12,根据被测漏孔标称漏率值选择相应的流量计与被测漏孔大气端相连接。

27.s2、压力设置:

28.s2.1、开启机械泵24,打开阀门23和针阀22,将稳压腔体内部压力抽至小于133pa时开启电容薄膜真空计预热,预热时间一般不少于12h,产品说明书有说明预热时间的,也可按其进行;

29.s2.2、若被测漏孔真空端绝对压力(1.3332

×

104)pa<p<(1

×

105)pa,关闭阀门4、5、10,通过调节针阀3和22来调节稳压腔体内压力达到被测漏孔测试压力;

30.s2.3、若被测漏孔真空端绝对压力(1.3332

×

103)pa<p≤(1.3332

×

104)pa,关闭阀门4、5、11,通过调节针阀3和22来调节稳压腔体内压力达到被测漏孔测试压力;

31.s2.4、若被测漏孔真空端绝对压力(1.3332

×

102)pa<p≤(1.3332

×

103)pa,关闭阀门4、10、11,通过调节针阀3和22来调节稳压腔体内压力达到被测漏孔测试压力;

32.s2.5、若被测漏孔真空端绝对压力(1.0

×

101)pa≤p≤(1.3332

×

102)pa,关闭阀门5、10、11,通过调节针阀3和22来调节稳压腔体内压力达到被测漏孔测试压力;

33.s2.6、若被测漏孔真空端绝对压力p<(1.0

×

101)pa,关闭阀门5、10、11,当稳压腔体内部压力小于10pa时关闭阀门23和针阀22,打开阀门21,启动分子泵19,开启阀门18和针阀17,通过调节针阀3和17来调节稳压腔体内压力达到被测漏孔测试压力。

34.s3、漏率测量,包括以下步骤:

35.s3.1、若被测漏孔标称漏率值5ml/min≤q≤30000ml/min,可直接用气体流量计测量漏孔漏率值。将漏孔大气端与流量计相连,待真空端压力稳定后对漏率进行测量;

36.s3.2、若被测漏孔标称漏率值1ml/min≤q<5ml/min,用5ml直读式玻璃管皂膜流量计和秒表来测量漏孔漏率值。将漏孔大气端与皂膜流量计玻璃管的出气口相连,待漏孔真空端压力稳定后清捏胶头,使皂液上升产生一个皂膜,用秒表记下皂膜通过一定体积所需的时间,体积除以时间就是漏率值,为保证漏率值准确性,采样时间一般不少于1min。

37.s3.3、若被测漏孔标称漏率值0.1ml/min≤q<1ml/min,用1ml直读式玻璃管皂膜流量计和秒表来测量漏孔漏率值,采样时间一般不少于1min。

38.该检测装置可完成对出口端压力和漏率范围为1

×

10

‑1pa≤p<1

×

105pa,0.1ml/

min≤q≤30000ml/min的通道型真空标准漏孔的检测,保证通道型真空标准漏孔漏率的准确性,从而确保气密性检测设备的有效运行。

39.以上是本发明的优选实施例,本领域普通技术人员还可以在此基础上进行各种变换或改进,在不脱离本发明总的构思的前提下,这些变换或改进都应当属于本发明要求保护的范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1