粉末颗粒内部孔洞的分析方法与流程

1.本发明涉及分析技术领域,特别涉及粉末颗粒内部孔洞的分析方法。

背景技术:

2.金属粉末通常由雾化法,又称喷雾法制备得到,在制备过程中,雾化气体在进入液滴中时,由于凝固速度快,雾化气体存在来不及排出金属粉末颗粒内部而使金属粉末颗粒内部生成空洞等缺陷的情况,这些有缺陷的金属粉末颗粒在经过粉末冶金工艺制成产品后,会导致产品内部产生孔隙,形成断裂源。可见,金属粉末存在孔洞,会造成由金属粉末制备得到的金属密实材料中存在空洞,金属粉末中大量孔洞的存在,进而导致金属密实材料的拉伸强度和屈服强度下降,特别是疲劳性能明显恶化。

3.粉末孔洞率是评价金属粉末性能的关键指标,目前,一般采用粉末镶样抛光后扫描电镜观察法、以及光学显微镜对粉末内部进行检测。

4.在实现本发明的过程中,本发明人发现现有技术中至少存在以下问题:

5.采用光学显微镜对于粒径为2μm-10μm的粉末颗粒进行观察时,视野放大倍数有限,统计困难。采用扫描电镜观察时,对样品的制备要求非常高,采用镶样抛光过处理,很容易出现氧化损伤层,无法还原粉末颗粒内部真实结构,进而不能精准评价颗粒内部孔洞率。

技术实现要素:

6.鉴于此,本发明提供一种粉末颗粒内部孔洞的分析方法,能够解决上述技术问题。

7.具体而言,包括以下的技术方案:

8.一种粉末颗粒内部孔洞的分析方法,所述粉末颗粒内部孔洞的分析方法包括:

9.将待测粉末和包埋剂混合并制备得到固化试样;

10.确定所述固化试样的观察面,并对所述观察面进行氩离子抛光处理;

11.利用扫描电镜观察经氩离子抛光后的观察面,在设定视场下对所述观察面进行随机拍摄,获得多张扫描电镜图;

12.对所述多张扫描电镜图进行分析,获取与孔洞性质相关的参数,根据所述与孔洞性质相关的参数,实现对粉末颗粒内部孔洞的分析;

13.其中,所述与孔洞性质相关的参数包括:所述多张扫描电镜图中的粉末颗粒总数、所述多张扫描电镜图中的孔洞总数、所有孔洞直径的总和、孔洞的平均直径、所述多张扫描电镜图中的具有孔洞的颗粒总数、所有具有孔洞的颗粒直径总和、具有孔洞的颗粒的平均直径。

14.在一些可能的实现方式中,所述方法还包括:利用所述与孔洞性质相关的参数,获取孔洞系数和孔洞率。

15.在一些可能的实现方式中,所述将待测粉末和包埋剂混合并制备得到固化试样,包括:

16.将所述包埋剂与所述待测粉末按照质量比为2-3:1在载玻片上混合均匀,得到混

合物;

17.对所述混合物进行成型处理,得到块状试样;

18.对所述块状试样进行热固化处理,得到所述固化试样。

19.在一些可能的实现方式中,所述包埋剂包括:质量比为5-10:1的环氧树脂和环氧树脂固化剂。

20.在一些可能的实现方式中,所述载玻片的承载面上具有防粘层。

21.在一些可能的实现方式中,所述对所述混合物进行成型处理,得到块状试样,包括:

22.将所述混合物置于具有槽腔的成型模具中,压制成型,得到所述块状试样;

23.其中,所述槽腔的内壁被配置为对所述混合物具有防粘功能。

24.在一些可能的实现方式中,所述块状试样为矩形块状。

25.在一些可能的实现方式中,所述对所述块状试样进行热固化处理,得到所述固化试样,包括:在120℃-140℃的温度下,对所述块状试样进行固化处理15min-30min,得到所述固化试样。

26.在一些可能的实现方式中,通过氩离子截面抛光仪对所述观察面进行氩离子抛光处理;

27.其中,所述氩离子截面抛光仪的工作参数如下所示:

28.加速电压为4v-6v;

29.离子束直径为500μm-700μm;

30.所述固化试样的旋转角度为

±5°

。

31.在一些可能的实现方式中,所述粉末的颗粒粒径范围为2μm-10μm。

32.本发明实施例提供的技术方案的有益效果至少包括:

33.本发明实施例提供的粉末颗粒内部孔洞的分析方法,通过对由待测粉末和包埋剂制备得到的固化试样的观察面进行氩离子抛光处理,经抛光后的观察面无任何损伤,利于精确地还原粉末颗粒内部的真实结构。利用扫描电镜来对经氩离子抛光后的观察面进行拍摄,针对每一观察面获得多张扫描电镜图,然后,通过对所有扫描电镜图进行分析,不能能够完成对粉末颗粒内部孔洞的定性分析,还能够获取与孔洞性质相关的参数,利用该与孔洞性质相关的参数即可完成对粉末颗粒内部孔洞的定量分析。其中,与孔洞性质相关的参数包括:多张扫描电镜图中的粉末颗粒总数、多张扫描电镜图中的孔洞总数、孔洞的平均直径、所有孔洞直径的总和、粉末颗粒的平均直径、所有粉末颗粒直径的总和,基于上述各参数能够精准地评价粉末颗粒内部孔洞的性质,完成对粉末颗粒内部孔洞的精确地定量分析。

34.特别地,本发明实施例提供的粉末颗粒内部孔洞的分析方法适用于对粒径为2μm-10μm的粉末颗粒内部孔洞的精确地定量及定性分析。

附图说明

35.为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他

的附图。

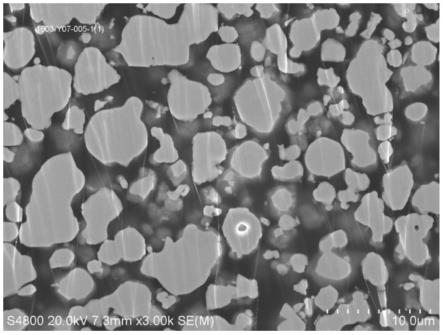

36.图1为本发明实施例1提供的一示例性扫描电镜图。其中,该扫描电镜图在3000倍的视场下获取得到。

具体实施方式

37.为使本发明的技术方案和优点更加清楚,下面将结合附图对本发明实施方式作进一步地详细描述。

38.金属粉末通常由雾化法,又称喷雾法制备得到,在制备过程中,雾化气体在进入液滴中时,由于凝固速度快,雾化气体存在来不及排出金属粉末颗粒内部而使金属粉末颗粒内部生成空洞等缺陷的情况,这些有缺陷的金属粉末颗粒在经过粉末冶金工艺制成产品后,会导致产品内部产生孔隙,形成断裂源。可见,金属粉末存在孔洞,会造成由金属粉末制备得到的金属密实材料中存在空洞,金属粉末中大量孔洞的存在,进而导致金属密实材料的拉伸强度和屈服强度下降,特别是疲劳性能明显恶化。

39.粉末孔洞率是评价金属粉末性能的关键指标,目前,一般采用粉末镶样抛光后扫描电镜观察法、以及光学显微镜对粉末内部进行检测。

40.然而,采用光学显微镜对于粒径为2μm-10μm的粉末颗粒进行观察时,视野放大倍数有限,统计困难。采用扫描电镜观察时,对样品的制备要求非常高,采用镶样抛光过处理,很容易出现氧化损伤层,无法还原粉末颗粒内部真实结构,进而不能精准评价颗粒内部孔洞率。

41.另外,目前提供的统计方法只能对粉末内部的孔洞进行定性分析,无法进行精确地定量分析。

42.本发明实施例提供了一种粉末颗粒内部孔洞的分析方法,该粉末颗粒内部孔洞的分析方法包括以下步骤:

43.步骤1:将待测粉末和包埋剂混合并制备得到固化试样。

44.步骤2:确定固化试样的观察面,并对观察面进行氩离子抛光处理。

45.步骤3:利用扫描电镜观察经氩离子抛光后的观察面,在设定视场下对观察面进行随机拍摄,获得多张扫描电镜图。

46.步骤4:对多张扫描电镜图进行分析,获取与孔洞性质相关的参数,根据所述与孔洞性质相关的参数,实现对粉末颗粒内部孔洞的分析。

47.其中,与孔洞性质相关的参数包括:多张扫描电镜图中的粉末颗粒总数、多张扫描电镜图中的孔洞总数、所有孔洞直径的总和、孔洞的平均直径、多张扫描电镜图中的具有孔洞的颗粒总数、所有具有孔洞的颗粒直径总和、具有孔洞的颗粒的平均直径。

48.本发明实施例提供的粉末颗粒内部孔洞的分析方法,通过对由待测粉末和包埋剂制备得到的固化试样的观察面进行氩离子抛光处理,经抛光后的观察面无任何损伤,利于精确地还原粉末颗粒内部的真实结构。利用扫描电镜来对经氩离子抛光后的观察面进行拍摄,针对每一观察面获得多张扫描电镜图,然后,通过对所有扫描电镜图进行分析,不能能够完成对粉末颗粒内部孔洞的定性分析,还能够获取与孔洞性质相关的参数,利用该与孔洞性质相关的参数即可完成对粉末颗粒内部孔洞的定量分析。其中,与孔洞性质相关的参数包括:多张扫描电镜图中的粉末颗粒总数、多张扫描电镜图中的孔洞总数、所有孔洞直径

的总和、孔洞的平均直径、多张扫描电镜图中的具有孔洞的颗粒总数、所有具有孔洞的颗粒直径总和、具有孔洞的颗粒的平均直径,基于上述各参数能够精准地评价粉末颗粒内部孔洞的性质,完成对粉末颗粒内部孔洞的精确地定量分析。

49.特别地,本发明实施例提供的粉末颗粒内部孔洞的分析方法适用于对粒径为2μm-10μm的粉末颗粒内部孔洞的精确地定量及定性分析。

50.需要说明的是,本发明实施例中,将每个孔洞/粉末颗粒的截面均看作是圆形结构,将孔洞/粉末颗粒的截面的最大尺寸看作是孔洞/粉末颗粒的直径。

51.多张扫描电镜图中的粉末颗粒总数指的是:所有扫描电镜图中所包含的粉末颗粒的总数量;

52.其中,本发明实施例对于粉末颗粒总数的统计,至少遵守以下规则:

53.(1)扫描电镜图中具有亮白面的粉末颗粒的数量;

54.(2)颗粒横截面尺寸小于2μm的颗粒不计;

55.(3)位于照片边缘无法显示全貌的颗粒不计。

56.多张扫描电镜图中的孔洞总数指的是:所有扫描电镜图中所包含的孔洞的总数量;

57.多张扫描电镜图中的具有孔洞的颗粒总数指的是:所有扫描电镜图中所包含的具有孔洞的颗粒总数量;

58.所有孔洞直径的总和指的是:所有扫描电镜图中所包含的孔洞的直径的总和;

59.孔洞的平均直径指的是:所有孔洞直径的总和

÷

多张扫描电镜图中的孔洞总数;

60.所有具有孔洞的颗粒的直径的总和指的是:所有扫描电镜图中所包含的具有孔洞的颗粒的直径的总和;平均直径。

61.具有孔洞的颗粒的平均直径指的是:所有具有孔洞的颗粒的直径的总和

÷

多张扫描电镜图中的具有孔洞的颗粒总数。

62.进一步地,本发明实施例提供的分析方法还包括:利用上述与孔洞性质相关的参数,获取孔洞系数和孔洞率。

63.具体而言,孔洞系数=(所有孔洞直径的总和

÷

所有具有孔洞的颗粒的直径的总和)*1000。

64.孔洞率=(具有孔洞的颗粒总数

÷

粉末颗粒总数)*100%,利用孔洞率能够反映粉末颗粒中具有孔洞的颗粒的比例。

65.利用上述孔洞系数和孔洞率,能够更加直观地对粉末内部孔洞的分布进行定量分析。

66.以下对本发明实施例涉及的粉末颗粒内部孔洞的分析方法的各步骤分别进行进一步地详细描述:

67.对于步骤1,将待测粉末和包埋剂混合并制备得到固化试样,其包括以下步骤:

68.步骤101、将包埋剂与待测粉末按照质量比为2-3:1在载玻片上混合均匀,得到混合物。

69.示例地,所使用的包埋剂包括但不限于:质量比为5-10:1的环氧树脂和环氧树脂固化剂,该类包埋剂能够使待测粉末均匀且稳定地分散于其中,达到固定的目的。

70.另外,为了防止载玻片的承载面上粘连待测粉末颗粒,方便成型和取下,本发明实

施例使载玻片的承载面上具有防粘层。举例来说,该防粘层可以是聚四氟乙烯材质,例如为聚四氟乙烯胶带。

71.步骤102、对混合物进行成型处理,得到块状试样。

72.示例地,该步骤102包括:将混合物置于具有槽腔的成型模具中,压制成型,得到块状试样;其中,槽腔的内壁被配置为对混合物具有防粘功能。

73.例如,可以采用整体材质为聚四氟乙烯材质的成型模具,或者,还可以仅仅在成型模具的槽腔的内壁上涂覆聚四氟乙烯涂层,以达到防粘功能。

74.本发明实施例中块状试样的结构包括但不限于:矩形块状、五面体块状、六面体块状或者圆盘状。

75.为了便于对块状试样的成型处理,同时获得面积足够大的观察面,使块状试样为矩形块状结构。

76.步骤103、对块状试样进行热固化处理,得到固化试样。

77.示例地,步骤103包括:在120℃-140℃的温度下,对块状试样进行固化处理15min-30min,得到固化试样。

78.举例来说,该热固化温度包括但不限于:120℃、125℃、130℃、135℃、140℃等。

79.热固化处理时间包括但不限于:15min、18min、20min、22min、25min、28min、30min等。

80.对于步骤2,确定固化试样的观察面,并对观察面进行氩离子抛光处理。其中,在对观察面进行氩离子抛光处理之前,可以通过常规的机械抛光手段进行预抛光处理,以提高氩离子抛光处理的抛光效果和效率。

81.其中,可以采用固定试样的一个面作为观察面,也可以采用固定试样的两个面作为观察面。

82.本发明实施例中,通过氩离子截面抛光仪对观察面进行氩离子抛光处理,本发明实施例采用氩离子抛光技术对固定试样的观察面进行抛光,去除损伤层,从而得到还原材料内部的真实结构的高质量固定试样。针对固定试样的物理性质,可以适应性地设置相应的电压、电流、离子枪的角度、离子束直径,进而控制氩离子作用的深度、强度、角度。

83.为了获得更佳的抛光效果,作为示例,氩离子截面抛光仪的工作参数如下所示:

84.加速电压为4v-6v,例如为5v;

85.离子束直径为500μm-700μm,例如为600μm;

86.固化试样的旋转角度为

±5°

。

87.上述工作参数下,制备得到的固定试样的观察面不仅表面光滑无损伤,而且粉末颗粒内部的细微孔洞在扫描电镜下放大到10k倍时也能够观察清楚,以及材料内部的不同物质分层都能看的分界线明显,这样,利于获得更精确的分析结果。

88.对于步骤3,利用扫描电镜观察经氩离子抛光后的观察面,在设定视场下对观察面进行随机拍摄,获得多张扫描电镜图。

89.利用扫描电镜来观察经氩离子抛光后的观察面,利于对粉末颗粒,特别是超细粉末颗粒内部孔洞的精确评价。

90.示例地,在3000倍的视场下对观察面进行随机拍摄,也就是从多个角度进行拍摄,以尽可能全面地拍摄到所有粉末颗粒。

91.步骤4,对多张扫描电镜图进行分析,获取与孔洞性质相关的参数,根据所述与孔洞性质相关的参数,实现对粉末颗粒内部孔洞的分析。

92.其中,与孔洞性质相关的参数包括:多张扫描电镜图中的粉末颗粒总数、多张扫描电镜图中的孔洞总数、所有孔洞直径的总和、孔洞的平均直径、多张扫描电镜图中的具有孔洞的颗粒总数、所有具有孔洞的颗粒直径总和、具有孔洞的颗粒的平均直径。

93.示例地,本发明实施例中,可以使用图像处理软件imagej对扫描电镜图进行分析,获取与孔洞性质相关的参数,实现对粉末颗粒孔洞评价的定量分析。

94.本发明实施例提供的粉末颗粒内部孔洞的分析方法,特别适用于对超细粉末颗粒内部孔洞的分析评价,举例来说,上述超细粉末颗粒的的颗粒粒径范围为2μm-10μm。

95.本发明实施例提供的粉末颗粒内部孔洞的分析方法中涉及的粉末,包括但不限于以下:

96.(1)雾化法制取的铅、锡、铝、铜、镍、铁等金属粉末;

97.(2)也可以为用于制备青铜、黄铜、碳钢、合金钢等的合金粉末;

98.(3)陶瓷、聚合物等非金属粉末颗粒。

99.综上所述,本发明实施例提供的粉末颗粒内部孔洞的分析方法至少具有以下优点:

100.(1)本发明实施例为粉末检测领域粒径为2μm-10μm超细粉末颗粒内部孔洞评定提供了方法。

101.制样过程中采用氩离子抛光技术,能够通过真空法排除固体试样中的气体,并采用氩离子抛光技术对样品表面进行抛光,去除损伤层,从而得到还原材料内部的真实结构的高质量样品,解决了传统制样方法带来的样品氧化损伤问题。

102.制成的固体试样的观察面不仅表面光滑无损伤,而且粉末颗粒内部的细微孔隙在sem下放大到10k倍时可以观察清楚,以及材料内部的不同物质分层都能看的分界线明显,解决了传统方法中因样品观察面制备质量问题带来的界面模糊、无法对缺陷进行精准评价的问题。

103.使用图像处理软件imagej对扫描电镜图进行分析,获取与孔洞性质相关的参数,实现对粉末颗粒孔洞评价的定量分析。

104.本发明实施例提供的粉末颗粒内部孔洞的分析方法中涉及的粉末,包括但不限于以下:

105.(1)雾化法制取的铅、锡、铝、铜、镍、铁等金属粉末;

106.(2)也可以为用于制备青铜、黄铜、碳钢、合金钢等的合金粉末;

107.(3)陶瓷、聚合物等非金属粉末颗粒。

108.以下将通过具体实施例进一步地描述本发明:

109.实施例1

110.本实施例1提供了一种粉末颗粒内部孔洞的分析方法,包括以下步骤:

111.步骤11:将包埋剂与待测粉末按照质量比为2:1在载玻片上混合均匀,得到混合物。

112.其中,包埋剂为质量比为7:1的环氧树脂和环氧树脂固化剂。载玻片的承载面上具有聚四氟乙烯胶带层。

113.步骤12:将混合物置于具有槽腔的成型模具中,压制成型,得到矩形块状试样,其尺寸为8mm*8mm*3mm,槽腔的内壁上具有聚四氟乙烯胶带层。

114.步骤13:在130℃的温度下,对块状试样进行热固化处理20min,得到固化试样。

115.步骤14:确定固化试样的观察面,通过常规的机械抛光手段对观察面进行预抛光处理,然后通过氩离子截面抛光仪对观察面进行氩离子抛光处理。

116.其中,氩离子截面抛光仪的工作参数如下所示:加速电压为5v;离子束直径为600μm;固化试样的旋转角度为

±5°

。

117.步骤15:利用扫描电镜观察经氩离子抛光后的观察面,在3000倍的视场下对观察面进行随机拍摄,获得10张扫描电镜图。其中,图1示例了其中的1张扫描电镜图。

118.步骤16:使用图像处理软件imagej对每一观察面的10张扫描电镜图进行分析,获取与孔洞性质相关的参数,根据所述与孔洞性质相关的参数,实现对粉末颗粒内部孔洞的分析。

119.其中,与孔洞性质相关的参数包括:多张扫描电镜图中的粉末颗粒总数、多张扫描电镜图中的孔洞总数、所有孔洞直径的总和、孔洞的平均直径、多张扫描电镜图中的具有孔洞的颗粒总数、所有具有孔洞的颗粒直径总和、具有孔洞的颗粒的平均直径、孔洞系数和孔洞率。

120.经分析后,本实施例1使用imagej软件统计10张扫描电镜图后,与孔洞性质相关的参数具体如下所示:

121.(1)粉末颗粒总数为2104个、具有孔洞的颗粒总数为59个、孔洞总数为61个;

122.(2)孔洞的平均直径为0.383μm,所有孔洞直径的总和为23.337μm;

123.(3)具有孔洞的颗粒的平均直径为3.616μm,所有具有孔洞的颗粒直径总和为213.358μm;

124.(4)经计算得到,孔洞系数为110,孔洞率为3%。

125.以上所述仅是为了便于本领域的技术人员理解本发明的技术方案,并不用以限制本发明。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1