一种半导体激光器失效分析样品制备的中间夹具及其方法

1.本发明涉及光通信技术领域,具体涉及一种半导体激光器失效分析样品制备的中间夹具及其方法。

背景技术:

2.常见激光器的失效分析和缺陷检测手段为电致发光、光致发光和电子束诱导电流技术,由于半导体激光器较脆易碎而且芯片非常微小(百um量级),所以用于失效分析的样品多采用微纳加工技术进行制备。微纳加工技术加工费用昂贵,过程复杂,需要依赖于超净间大型工艺设备,限制了半导体激光器失效分析样品的制备,阻碍了对半导体激光器退化机理的研究。

3.半导体激光器芯片多封装于to管座中,热沉通过金锡合金固定在管座上,芯片电极底部通过金锡合金与热沉共晶焊接。金锡合金熔点为280℃,焊接温度要在300℃以上。由于焊接后合金中金组分增加并且合金液化后具有黏着力,通过加热并用镊子取出热沉上芯片的方式则需要非常高的温度(350℃以上)。通过加热取下的方式不仅使芯片内部温升造成器件烧损而且易在夹取过程中损伤芯片,从而导致制样失败。

4.中国专利cn107894359a(激光器芯片失效定位分析样品制备方法及中间件) 采用温度在320℃或以上的加热台对芯片加热,利用镊子夹取带有激光器的热沉。通过中间件和可清洗粘接剂固定热沉并进行研磨,研磨至衬底全部露出从而制备失效分析样品。对研磨后剩余的金丝焊点和衬底通电来得到的电致发光成像。但是,该技术方案具有如下缺点:1)通过高温加热取出芯片,易导致芯片毁坏;2) 该技术利用镊子夹取,易导致芯片损坏,导致制样困难;3)研磨后得到的加电金丝焊点的面积非常小,不利于探针加电,而且衬底表面无金属电极,不能得到有效加电。

5.中国专利cn105425136a(一种半导体激光器静电失效分析方法)将半导体激光器的管芯p面焊接在si电极上,利用手工减薄衬底的方式将衬底减薄。将减薄后管芯的n面利用真空镀膜机蒸镀金电极。通过匀胶机和光刻机制作窗口图形,然后利用湿法腐蚀的方式腐蚀芯片直到露出有源区,去胶后制得失效分析样品。对si电极与n面通过引线键合后,通过注入外加电流进行激光器的缺陷观测。但是,该技术方案具有如下缺点:1)样品制备过程复杂,采用匀胶机、光刻机和真空镀膜机等微纳加工设备,对加工设备、环境要求高,费用昂贵。2) 衬底减薄采用手工减薄,减薄过程不稳定,易损伤芯片。

6.因此,亟需提供一种半导体激光器失效分析样品制备的中间夹具及其方法。

技术实现要素:

7.本发明为解决半导体激光器失效分析样品制样率低的问题,提出一种半导体激光器失效分析样品制备的中间夹具及其方法。

8.本发明所采用的具体技术方案如下:

9.第一方面,本发明提供了一种半导体激光器失效分析样品制备的中间夹具,其包

括第一夹持件和第二夹持件;所述第一夹持件用于夹持to激光器,夹持有 to激光器的第一夹持件注塑后能得到冷镶嵌样品,第二夹持件用于固定所述冷镶嵌样品并控制其研磨厚度;

10.所述第一夹持件包括第一壳体和柱形载块;第一壳体的中部开设有用于放置柱形载块的第一孔洞,柱形载块能以所述第一孔洞的轴线为旋转轴进行旋转,第一壳体和柱形载块共同构成转动副;所述柱形载块上开设有能够水平夹持固定 to激光器的第二孔洞;位于第一壳体外侧面且沿着柱形载块的周向上设有圆盘刻度线,位于柱形载块外侧面上设有标定线,通过所述标定线和圆盘刻度线能指示柱形载块相对于第一壳体的旋转角度;

11.所述第二夹持件包括第二壳体、调节件和垫件;第二壳体的底部开设有能够卡合固定冷镶嵌样品上部的样品槽和若干凸出的垫脚;垫脚围绕样品槽的外周均匀布设,用于防止第二壳体被磨损;第二壳体的底部开设有若干用于导流研磨杂质的导流槽;导流槽的一端与样品槽连通,另一端与外界连通;第二壳体的顶部固定有调节件,调节件的底部作用端连接有垫件;垫件位于样品槽内,能与冷镶嵌样品的顶部贴合;垫件能在所述调节件的作用下实现上下移动,同时调节冷镶嵌样品露出样品槽部分的大小。

12.作为优选,所述柱形载块上开设有若干用于调节旋转柱形载块的盲孔。

13.作为优选,所述第二孔洞沿其轴线方向分为用于固定放置to激光器管壳的管壳孔洞和用于固定放置to激光器所有管脚的管脚孔洞,管壳孔洞和管脚孔洞同轴设置且相互连通;所述管壳孔洞的内缘沿周向设有若干延伸向第二孔洞轴线的凸台,所述凸台能与to激光器的管壳配合夹持。

14.作为优选,所述圆盘刻度线的刻度间距为1

°

,调节件为微分头。

15.作为优选,所述垫脚共有四个,均由金刚石制成;各垫脚的底端位于水平面上。

16.作为优选,所述导流槽有四条,分别均匀位于样品槽的周向。

17.第二方面,本发明提供了一种根据上述任一所述中间夹具制备半导体激光器失效分析样品的方法,其具体如下:

18.s1:将to激光器开帽,通过焊锡将位于热沉两侧的第一管脚和第二管脚分别电气焊接导线;通过将两根导线外接电源完成通电测试,以检测to激光器的基本性能状况;

19.s2:将所述to激光器固定于第一夹持件的第二孔洞中,通过标定线和圆盘刻度线调整柱形载块相对于第一壳体的旋转角度;所述旋转角度满足to激光器经研磨后,能够暴露出有源区出光位置的同时,有源区不被损坏,且保留部分下电极用于后续加电测试;

20.s3:将固定有to激光器的第一夹持件放入注塑模具中,导入注塑溶液至没过所述to激光器,静置固化后得到冷镶嵌样品;

21.s4:将所述冷镶嵌样品的上部卡合固定于第二夹持件的样品槽中,通过调整调节件来调节冷镶嵌样品露出样品槽部分的大小,实现冷镶嵌样品待研磨厚度的调整;利用抛光纸研磨冷镶嵌样品的底部,研磨后使冷镶嵌样品能够暴露出有源区出光位置的同时,有源区不被损坏,且保留部分下电极用于后续加电测试;

22.s5:利用丙酮溶液溶解to激光器外部固化的注塑溶液,取出to激光器,得到半导体激光器失效分析样品。

23.作为优选,所述注塑模具为具有方形凹槽的硅胶制模具;所述注塑溶液为将亚克力粉与固化剂按照1:0.8的质量比混合后配制得到的。

24.作为优选,所述旋转角度α满足0<tanα≤(3/4)

·

(h/w);其中,激光器芯片的高度为h,宽度为w。

25.作为优选,利用抛光纸研磨冷镶嵌样品的具体方法如下:

26.先用300目抛光纸以250转/分钟转速对管壳研磨直至露出热沉;然后用600 目抛光纸以200转/分钟转速研磨热沉,直至衬底露出;再用3000目抛光纸以50 转/分钟转速抛光直至有源区的出光区域显露,并且下电极部分保留;然后用6000 目抛光纸以50转/分钟抛光2~3分钟,最后用12000目抛光纸抛磨1~2分钟。

27.本发明相对于现有技术而言,具有以下有益效果:

28.1)本发明无需采用匀胶、光刻和镀膜工艺相关的微纳加工设备,加工成本低,制备过程较为简易。

29.2)本发明在制样方案中,无需高温加热,对激光器芯片也无机械应力产生,所以具有较高的制样率。

30.3)本发明中研磨样品采用设计的第二夹持件,避免手工抛磨的不稳定,保证研磨平面平整度,提高了制样效果。

31.4)本发明采用研磨的方式去除芯片部分管壳、热沉和芯片下电极,利用第二夹持件改善研磨质量,有效的制备半导体激光器失效样品,提高样品制样率。本发明的制备过程无高温操作,有效保护芯片。同时无需昂贵的微纳加工设备,制样过程简易,易于操作。制备得到的样品可直接用于电致发光、光致发光和电子束诱导电流失效分析与缺陷检测。

附图说明

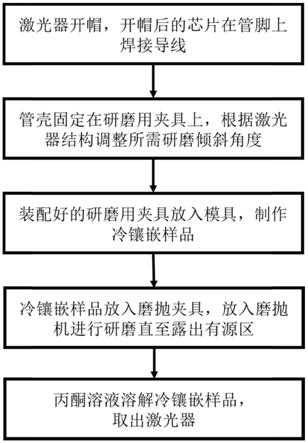

32.图1为本发明制备方法的流程图;

33.图2为to激光器和局部区域放大示意图;

34.图3为第一夹持件的结构示意图;

35.图4为第一夹持件与to激光器的装配示意图;

36.图5为注塑模具的结构示意图;

37.图6为第二夹持件的结构示意图:(a)正视图,(b)a

‑

a剖面图,(c)仰视图, (d)侧视图;

38.图7为研磨角度选择示意图;

39.图8为研磨后半导体激光器失效分析样品的俯视图;

40.图9为研磨后半导体激光器失效分析样品的正视图;

41.图10为根据互补角度研磨后,半导体激光器失效分析样品的俯视图;

42.图11为图10中半导体激光器失效分析样品的正视图;

43.图中附图标记为:to激光器2,管壳2

‑

1,第三管脚2

‑

2,热沉2

‑

3,第一管脚2

‑

4,金线2

‑

5,激光器芯片2

‑

6,第二管脚2

‑

7,第一夹持件3,第一凸台3

‑

1,盲孔3

‑

2,第二凸台3

‑

3,柱形载块3

‑

4,标定线3

‑

5,第三凸台3

‑

6,管脚孔洞 3

‑

7,第四凸台3

‑

8,第一壳体3

‑

9,注塑模具5,第二夹持件6,第二壳体6

‑

1,调节件6

‑

2,垫件6

‑

3,垫脚6

‑

4,导流槽6

‑

5,样品槽6

‑

6。

具体实施方式

44.下面结合附图和具体实施方式对本发明做进一步阐述和说明。本发明中各个实施

方式的技术特征在没有相互冲突的前提下,均可进行相应组合。

45.to型封装由于成本低、技术难度低并且适合大规模生产等优点,是 fp/dfb/vcsel的激光器最常见的封装形式。to型激光器目前占据主要的光学市场,适合应用在数据传输系统、光纤到户(ftth)和其他光网络系统。如图 2所示,为to激光器的结构示意图,其包括管壳2

‑

1、热沉2

‑

3、金线2

‑

5、激光器芯片2

‑

6、第三管脚2

‑

2、第一管脚2

‑

4和第二管脚2

‑

7等部分。

46.本发明提供了一种半导体激光器失效分析样品制备的中间夹具,该中间夹具两部分,即第一夹持件3和第二夹持件6。其中,第一夹持件3用于夹持to激光器;夹持有to激光器的第一夹持件3在注塑后,其整体作为冷镶嵌样品;第二夹持件6用于固定得到的冷镶嵌样品,并控制冷镶嵌样品后续在研磨机上的研磨厚度。

47.如图3所示,第一夹持件3包括第一壳体3

‑

9和柱形载块3

‑

4。第一壳体3

‑

9 的中部开设有第一孔洞,第一孔洞用于放置柱形载块3

‑

4,柱形载块3

‑

4能以第一孔洞的轴线为旋转轴进行旋转,第一壳体3

‑

9和柱形载块3

‑

4共同构成转动副。在实际应用时,可以将第一壳体3

‑

9设置为立方体结构,在第一壳体3

‑

9的中部同轴开设圆形的第一孔洞。在柱形载块3

‑

4上开设有第二孔洞,第二孔洞能够夹持固定to激光器,使to激光器如图2所示的正视面能够暴露在孔洞外侧,即第二孔洞水平夹持固定to激光器。

48.在本实施例中,为了使第二孔洞能够更牢固的夹持固定to激光器,可以将第二孔洞沿其轴线方向分为管壳孔洞和管脚孔洞3

‑

7,其中,管壳孔洞用于固定放置to激光器的管壳,管脚孔洞3

‑

7用于固定放置to激光器所有管脚;管壳孔洞和管脚孔洞3

‑

7同轴设置且相互连通;管壳孔洞的内缘沿周向设有多个延伸向第二孔洞轴线的凸台,凸台能与to激光器的管壳配合夹持。具体的,管壳孔洞的凸台可以设置为4个,即第一凸台3

‑

1、第二凸台3

‑

3、第三凸台3

‑

6和第四凸台3

‑

8。如图4所示,当第一夹持件3与to激光器装配时,位于下方的第一凸台3

‑

1用于托起to激光器,分别位于上方、左方和右方的第三凸台3

‑

6、第二凸台3

‑

3和第四凸台3

‑

8用于与to激光器的管壳凹槽相配合固定。

49.在第一壳体3

‑

9的外侧面上设有圆盘刻度线,圆盘刻度线沿着柱形载块3

‑

4 的外周周向上设置,在本实施例中,圆盘刻度线的刻度间距为1

°

。位于柱形载块3

‑

4外侧面上设有标定线3

‑

5,通过标定线3

‑

5和圆盘刻度线能指示柱形载块 3

‑

4相对于第一壳体3

‑

9的旋转角度。其中,第一壳体3

‑

9的外侧面指的是to激光器装载在第一夹持件3上时,如图2所示的to激光器正视面所靠近的第一壳体3

‑

9的一侧面。

50.在实际应用时,柱形载块3

‑

4上还开设有多个盲孔3

‑

2,盲孔3

‑

2是用于调节旋转柱形载块3

‑

4的,比如将手或者设备伸入盲孔3

‑

2中旋转柱形载块3

‑

4,从而带动柱形载块3

‑

4柱形载块3

‑

4内固定的to激光器同步转动相应的角度。

51.如图6所示,第二夹持件6包括第二壳体6

‑

1、调节件6

‑

2和垫件6

‑

3。第二壳体6

‑

1为立方体结构,其底部设有样品槽6

‑

6和若干垫脚6

‑

4。其中,样品槽 6

‑

6的大小与冷镶嵌样品的上部相匹配,能够卡合固定冷镶嵌样品的上部;若干垫脚6

‑

4围绕样品槽6

‑

6的外周均匀布设,且向下凸出第二壳体6

‑

1的底部平面,用于防止第二壳体6

‑

1被磨损。在实际应用时,垫脚6

‑

4可以设置为四个,垫脚 6

‑

4可以采用金刚石制作,所有垫脚6

‑

4的底端均位于同一水平面上。在第二壳体6

‑

1的底部开设有多个导流槽6

‑

5,导流槽6

‑

5的一端与样品槽6

‑

6连通,另一端与外界连通,导流槽6

‑

5用于将样品槽6

‑

6内研磨产生的杂质(如研磨液和碎渣)

导流至外部,防止杂质堆积在样品槽6

‑

6内影响研磨效果。在实际应用时,可以将导流槽6

‑

5设置为四条,分别均匀位于样品槽6

‑

6的周向,以便将样品槽 6

‑

6内的杂质充分导流。

52.在第二壳体6

‑

1的顶部固定有调节件6

‑

2,调节件6

‑

2的底部作用端连接有垫件6

‑

3。垫件6

‑

3位于样品槽6

‑

6内,能与冷镶嵌样品的顶部贴合。垫件6

‑

3 能在调节件6

‑

2的作用下实现上下移动,同时调节冷镶嵌样品露出样品槽6

‑

6部分的大小。调节件6

‑

2可以采用能够精确调节垫件6

‑

3高度的微分头结构。

53.如图1所示,利用上述中间夹具制备半导体激光器失效分析样品的方法,具体如下:

54.s1:首先,利用激光器开帽钳将to激光器2开帽,通过焊锡将位于热沉 2

‑

3两侧的第一管脚2

‑

4和第二管脚2

‑

7分别电气焊接一根导线。将其中的一根导线连接电源的正极,另一根导线连接同一电源的负极,对to激光器2的基本性能状况进行通电测试。同时,焊锡连接的两根导线还可以用于后续半导体激光器失效分析样品制成后的加电测试。

55.s2:将to激光器2固定于第一夹持件3的第二孔洞中,利用第二孔洞中的多个凸台将to激光器2管壳的边缘嵌合固定,固定效果如图4所示。通过标定线3

‑

5和圆盘刻度线调整柱形载块3

‑

4相对于第一壳体3

‑

9的旋转角度,其中,旋转角度满足to激光器2经研磨后,能够暴露出有源区出光位置的同时,有源区不被损坏,且保留部分下电极用于后续加电测试。也就是说,在保证激光器有效加电的情况下,激光器的出光部位能够不被电极遮挡,从而准确得到激光器有源区内部发光情况。

56.在本实施例中,旋转角度α如图7所示,即满足0<tanα≤(3/4)

·

(h/w)。其中,激光器芯片2

‑

6的高度为h,宽度为w。

57.s3:将固定有to激光器2的第一夹持件3放入注塑模具5中,导入注塑溶液至没过to激光器2,经过一段时间的静置固化后,得到冷镶嵌样品。在实际应用时,注塑模具5如图5所示,为具有方形凹槽的硅胶制模具;注塑溶液为将亚克力粉与固化剂按照1:0.8的质量比混合后配制得到的聚酯溶液。

58.s4:将冷镶嵌样品的上部卡合固定于第二夹持件6的样品槽6

‑

6中,通过调整调节件6

‑

2来调节冷镶嵌样品露出样品槽6

‑

6部分的大小,从而调整冷镶嵌样品的待研磨厚度,即冷镶嵌样品低于垫脚6

‑

4所在水平面的部分即为待研磨的部分。利用抛光纸研磨冷镶嵌样品的底部,研磨后使冷镶嵌样品能够暴露出有源区出光位置的同时,有源区不被损坏,且保留部分下电极用于后续加电测试。

59.在实际应用时,利用抛光纸研磨冷镶嵌样品的具体方法如下:

60.先用300目抛光纸以250转/分钟转速对管壳2

‑

1研磨直至露出热沉2

‑

3。然后用600目抛光纸以200转/分钟转速研磨热沉2

‑

3,直至衬底露出。再用3000 目抛光纸以50转/分钟转速抛光直至有源区的出光区域显露,并且下电极部分保留。然后用6000目抛光纸以50转/分钟抛光2~3分钟,最后用12000目抛光纸抛磨1~2分钟,从而得到表面光滑平整的半导体激光器失效分析样品。

61.采用不同抛光纸目数和转速的原因如下:不同的材料需要用不同的抛光方式,包括不同的抛光纸目数和不同的抛光转速,坚硬的材料需要用更大目数的抛光纸和更高的抛光转速,脆弱的激光器芯片需要用较小目数的抛光纸和较低的抛光转速,在保护芯片的同时增加打磨效率。

62.s5:利用丙酮溶液溶解to激光器2外部固化的注塑溶液,取出to激光器 2,得到半导体激光器失效分析样品。

63.实施例1

64.本实施例利用上述方法制备得到了半导体激光器失效分析样品,其中,由于 to激光器的高度h=100μm,宽度w=200μm,因此通过0<tanα≤(3/4)

·

(h/w)公式可以得出,旋转角度α选择小于20.5

°

。最终通过研磨和溶解得到的半导体激光器失效分析样品的俯视图和正视图分别如图8和图9所示。

65.将该半导体激光器失效分析样品进行加电测试,即利用直流电流源电源一端接在第一管脚的导线上,另一端通过探针加在芯片上金层,然后注入一定电流(高于to激光器阈值的电流),得到了有源区的电致发光图像,从而能够实现对半导体激光器的有效分析。

66.实施例2

67.本实施例采用与实施例1相同的方法制备半导体激光器失效分析样品,其中,旋转角度α’选取与实施例1中α互补的旋转角度,最终通过研磨和溶解得到的半导体激光器失效分析样品的俯视图和正视图分别如图10和图11所示。

68.将该半导体激光器失效分析样品进行加电测试,即利用直流电流源电源一端接在第二管脚的导线或焊盘上,另一端通过探针加在芯片下金层,然后注入一定电流(高于to激光器阈值的电流),得到了有源区的电致发光图像,从而能够实现对半导体激光器的有效分析。

69.通过本发明的中间夹具和方法得到的半导体激光器失效分析样品,可用于电致发光、光致发光和电子束诱导电流等失效分析手段对激光器的缺陷检测。样品制备过程中无需加热,而且避免夹取芯片导致应力损伤,保证失效分析样品的无损制样和高制样率。

70.以上所述的实施例只是本发明的一种较佳的方案,然其并非用以限制本发明。有关技术领域的普通技术人员,在不脱离本发明的精神和范围的情况下,还可以做出各种变化和变型。因此凡采取等同替换或等效变换的方式所获得的技术方案,均落在本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1