聚乙烯燃气管材蠕变柔量的预测方法与流程

1.本发明涉及蠕变柔量测试方法技术领域,特别是涉及一种聚乙烯燃气管材蠕变柔量的预测方法。

背景技术:

2.蠕变是在恒定载荷作用下,应变随时间逐渐增加的过程或现象。蠕变柔量是材料蠕变过程中任意时刻的应变与应力比值。j(t)=j0+δj(t)是材料的蠕变柔量,j0=j(0)表示初始蠕变柔量,δj(t)=j(t)-j0为瞬态蠕变柔量。

3.高密度聚乙烯(hdpe)燃气管道属于聚合物压力管道,内部压力作用下产生的最大主应力是环向正应力,该应力是引起管道蠕变失效的主导因素,现有国际标准iso 9080在总结试验规律的基础上,根据环向正应力和温度大小由经验公式外推管道失效时间。实际上,聚合物压力管道的延迟失效行为是聚合物本身的蠕变特性和蠕变损伤演化规律决定的,聚合物压力管道的服役过程,就是环向主应力长期作用下材料发生蠕变变形、损伤演化和裂纹扩展直至破断的过程。pe埋地管道的设计寿命长达50年以上,材料的蠕变性能对管道的服役行为起着决定性影响,准确的蠕变本构模型是聚合物压力管道寿命分析和安全设计的关键。除温度影响外,聚合物力学性能与应力水平和载荷作用时间有关,低应力短期作用时可呈现线性黏弹性,然而,在中等应力作用下或低应力长期作用下会表现出比较强的非线性黏弹性。构建蠕变型黏弹性本构模型,通常采用两种方式,一是从流变学的模型理论出发,通过弹簧、黏壶元件的串联或并联构建微分型本构模型;二是从连续介质力学基本理论出发,基于boltzmann叠加原理或修正的boltzmann叠加原理,考虑应力历史对变形的影响,通过stieltjes卷积得到积分型本构模型。对应力引起材料特征时间改变而带来的非线性效应,通常可以通过折减时间或引入非线性函数获得。

技术实现要素:

4.基于此,本发明的目的是为了解决目前蠕变型黏弹性本构模型的复杂性,提供一种聚乙烯燃气管材蠕变柔量的预测方法,提供一种简单的积分型非线性黏弹性本构模型对聚乙烯燃气管材的蠕变行为进行预测和分析。

5.具体技术方案如下:

6.一种聚乙烯燃气管材蠕变柔量的预测方法,包括以下步骤:

7.(1)对聚乙烯燃气管材试样施加设定的恒定载荷,使聚乙烯燃气管材试样在不同蠕变应力下进行多组蠕变实验,测得所述聚乙烯燃气管材试样在各蠕变应力下的蠕变应变-时间曲线,所述蠕变应力包括至少三组5.4mpa以下的蠕变应力以及至少三组大于5.4mpa的蠕变应力;

8.(2)将各组蠕变应力水平下的蠕变应变除以相应的蠕变应力,得到所述聚乙烯燃气管材试样的蠕变柔量-时间曲线;

9.(3)以蠕变应力不超过5.4mpa的各蠕变应力下的初始瞬时弹性应变为纵坐标、以

相应的蠕变应力为横坐标进行线性拟合,得到初始蠕变柔量;所述初始瞬时弹性应变为作用于所述聚乙烯燃气管材试样的蠕变应力达到设定值时的应变;

10.(4)根据初始瞬时弹性应变公式计算应力相关因子,所述初始瞬时弹性应变公式为:εc(t=0,σ)=h0(σ)

·

j0·

σ;

11.其中,εc(t=0,σ)为初始瞬时弹性应变,h0(σ)为应力相关因子,j0=j(0)为初始蠕变柔量,σ为作用于所述聚乙烯燃气管材试样的蠕变应力;

12.(5)对所述聚乙烯燃气管材试样在蠕变应力不超过5.4mpa时的蠕变柔量曲线进行拟合,由公式j(t)=j0+j1·

tm得到j1和m,j1和m均为与应力无关的材料参数;

13.(6)对所述聚乙烯燃气管材试样在蠕变应力超过5.4mpa时的蠕变柔量曲线进行拟合,得到用σ的函数表示的h1(σ);

14.(7)将所述j0、h0(σ)、j1、m和h1(σ)代入以下公式:εc(t,σ)=h0(σ)

·

j0·

σ+h1(σ)

·

j1·

tm,即得所述聚乙烯燃气管材试样的蠕变本构方程;

15.(8)根据步骤(7)所述的蠕变本构方程预测聚乙烯燃气管材在一定蠕变应力下的蠕变应变,再将所得蠕变应变除以相应的蠕变应力,即得所述聚乙烯燃气管材在相应蠕变应力下的蠕变柔量。

16.在其中一些实施例中,所述蠕变试验为拉伸蠕变试验。

17.在其中一些实施例中,所述拉伸蠕变试验在电子万能试验机上进行。

18.在其中一些实施例中,通过应变引伸计测得所述聚乙烯燃气管材试样在各应力下的蠕变应变-时间曲线。

19.在其中一些实施例中,所述蠕变试验的试验温度为20-28℃,相对湿度为45-55%。

20.在其中一些实施例中,所述蠕变试验的试验温度为22-24℃,相对湿度为48-52%。

21.在其中一些实施例中,所述蠕变试验的试验温度为23℃,相对湿度为50%。

22.在其中一些实施例中,所述蠕变试验的蠕变应力为2.4mpa-9.6mpa。

23.在其中一些实施例中,所述蠕变试验的蠕变应力为2.4mpa、3.6mpa、4.8mpa、5.4mpa、6.0mpa、8.4mpa和9.6mpa。

24.在其中一些实施例中,所述蠕变试验对应的蠕变应力在3.5s之内达到设定值,保持时间不小于3600s。

25.在其中一些实施例中,所述聚乙烯燃气管材蠕变柔量的预测方法,包括以下步骤:

26.(1)对聚乙烯燃气管材试样施加设定的恒定载荷,使聚乙烯燃气管材试样分别在2.4mpa、3.6mpa、4.8mpa、5.4mpa、6.0mpa、8.4mpa和9.6mpa的蠕变应力下进行蠕变实验,测得所述聚乙烯燃气管材试样在各蠕变应力下的蠕变应变-时间曲线;

27.(2)将各组蠕变应力水平下的蠕变应变除以相应的蠕变应力,得到所述聚乙烯燃气管材试样的蠕变柔量-时间曲线;

28.(3)以蠕变应力为2.4mpa、3.6mpa、4.8mpa和5.4mpa的初始瞬时弹性应变为纵坐标、以相应的蠕变应力为横坐标进行线性拟合,得到初始蠕变柔量j0=7.0

×

10-4

mpa-1

;所述初始瞬时弹性应变为作用于所述聚乙烯燃气管材试样的蠕变应力达到设定值时的应变;

29.(4)根据初始瞬时弹性应变公式计算应力相关因子,所述初始瞬时弹性应变公式为:εc(t=0,σ)=h0(σ)

·

j0·

σ;

30.其中,εc(t=0,σ)为初始瞬时弹性应变,h0(σ)为应力相关因子,j0=j(0)为初始蠕

变柔量,σ为作用于所述聚乙烯燃气管材试样的蠕变应力;

31.再以计算得到的h0(σ)为纵坐标、以相应的蠕变应力为横坐标进行拟合,得到应力相关因子与相应蠕变应力的相关性函数如下:

[0032][0033]

(5)对所述聚乙烯燃气管材试样在蠕变应力不超过5.4mpa时的蠕变柔量曲线进行拟合,由公式j(t)=j0+j1·

tm得到j1=1.52

×

10-4

mpa-1

,m=0.23,j1和m均为应力无关的材料参数;

[0034]

(6)对所述聚乙烯燃气管材试样在蠕变应力超过5.4mpa时的蠕变柔量曲线进行拟合,得到用σ的函数表示的h1(σ):

[0035][0036]

(7)将所述j0、h0(σ)、j1、m和h1(σ)代入以下公式:εc(t,σ)=h0(σ)

·

j0·

σ+h1(σ)

·

j1·

tm,即得所述聚乙烯燃气管材试样的蠕变本构方程:

[0037][0038]

(8)根据步骤(7)所述的蠕变本构方程预测聚乙烯燃气管材在一定蠕变应力下的蠕变应变,再将所得蠕变应变除以相应的蠕变应力,即得所述聚乙烯燃气管材在相应蠕变应力下的蠕变柔量。

[0039]

与现有技术相比,本发明具有以下有益效果:

[0040]

本发明通过合理的实验设计和精准的模型选择,获得了一种能够准确预测聚乙烯燃气管材蠕变柔量的预测方法和预测模型,提供了一种简单的积分型非线性黏弹性本构模型对聚乙烯燃气管材的蠕变行为进行预测和分析。该预测方法首先通过合理的特定蠕变实验获得蠕变应变-时间曲线,再进一步获得蠕变柔量-时间曲线,初始蠕变柔量,应力相关因子,j1和m材料参数以及h1(σ)等参数,再将上述参数代入特定的公式中获得所述聚乙烯燃气管材试样的蠕变本构方程,根据蠕变本构方程即可预测聚乙烯燃气管材在一定蠕变应力下的蠕变应变和蠕变柔量。本发明的聚乙烯燃气管材蠕变柔量的预测方法准确度高,并且能够准确地模拟高应力下的非线性蠕变行为,为准确分析燃气管道的延迟失效行为提供基础。本发明的聚乙烯燃气管材蠕变柔量的预测方法可以大大简化蠕变柔量测试的工作量,节省实验时间,降低测试和实验成本。

附图说明

[0041]

图1为pe100试样及其在管道上的裁取方位示意图。

[0042]

图2为拉伸蠕变试验装置图。

[0043]

图3为拉伸蠕变试验的应力历史(a)和蠕变应变-时间曲线图(b)。

[0044]

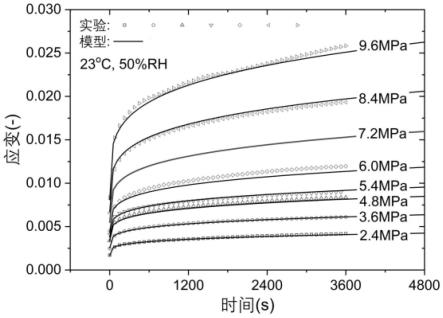

图4为不同蠕变应力作用下的蠕变柔量曲线图。

[0045]

图5为不同蠕变应力条件下的初始瞬时弹性应变。

[0046]

图6为瞬时弹性响应的应力相关因子h0(σ)与相应蠕变应力的相关性图。

[0047]

图7为瞬时弹性响应的应力相关因子h1(σ)与相应蠕变应力的相关性图。

[0048]

图8为pe100材料蠕变行为的预测模型与试验的对比。

具体实施方式

[0049]

除非另有定义,本发明所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不用于限制本发明。

[0050]

本发明的术语“包括”和“具有”以及它们任何变形,意图在于覆盖不排他的包含。例如包含了一系列步骤的过程、方法、装置、产品或设备没有限定于已列出的步骤或模块,而是可选地还包括没有列出的步骤,或可选地还包括对于这些过程、方法、产品或设备固有的其它步骤。

[0051]

实施例1

[0052]

1、材料与试样

[0053]

试样从埋地聚乙烯燃气管道上取材后经数控铣削加工而成,管材型号为pe100/sdr11/dn315*28.6。试样及其在管道上的切取方位如图1所示,试样尺寸满足iso527-2:2012的要求。

[0054]

2、蠕变试验

[0055]

拉伸蠕变试验在电子万能试验机(zwick/roell z020)上完成,如图2所示。具体如下:在室温(23℃)和50%rh下对试样施加设定的恒定载荷,对应的蠕变应力(2.4mpa-9.6mpa)在3.5s内达到设定值,满足蠕变试验的加载要求,蠕变应力保持3600s,如图3(a)所示。在蠕变试验过程中,通过应变引伸计测得各蠕变应力下的蠕变应变-时间曲线,如图3(b)所示。可见,在试验过程中,蠕变应变在加载初期随时间快速增大,随后增长率逐渐减小,试样在经历了衰减蠕变阶段后进入了稳态蠕变阶段,在上述应力范围和试验时长内,没有观察到加速蠕变现象。

[0056]

将图3(b)中各应力水平下的蠕变应变除以相应的应力,便得到蠕变柔量-时间曲线,如图4所示,可见,当应力不超过5.4mpa时,各应力水平对应的蠕变柔量曲线几乎重合,说明这些应力作用下的蠕变柔量与应力水平无关,表征的是线性黏弹性蠕变行为;当应力超过5.4mpa时,各应力作用下的等时蠕变柔量随应力水平的提高而增大,表现出非线性黏弹性变形特征。

[0057]

3、初始瞬时弹性响应

[0058]

由于材料的弹性性质,突加载荷的瞬间会产生瞬时弹性变形,在本发明的蠕变试验中,将蠕变应力达到设定值时的应变作为初始瞬时弹性应变,试验结果如图5。可见在蠕变应力不超过5.4mpa时,初始瞬时弹性应变与应力成线性关系,当蠕变应力超过5.4mpa时,初始瞬时弹性应变与应力满足二次函数关系。

[0059]

初始瞬时弹性响应的表达式为:

[0060]

εc(t=0,σ)=h0(σ)

·

j0·

σ

[0061]

对图5中应力不超过5.4mpa的数据进行线性拟合,得j0=7.0

×

10-4

mpa-1

。

[0062]

此外,由应力超过5.4mpa的数据可得应力相关因子h0(σ)如图6所示,可见,非线性蠕变时,瞬时弹性响应的应力相关因子可用线性函数表示为:

[0063][0064]

4、pe100管材的蠕变本构方程

[0065]

由于应力不超过5.4mpa时的蠕变为线性黏弹性蠕变,其蠕变柔量与应力无关,对图4中应力为2.4mpa、3.6mpa、4.8mpa和5.4mpa的蠕变柔量曲线进行拟合(拟合曲线如图4中的实线所示),由j(t)=j0+j1·

tm可得j1=1.52

×

10-4

mpa-1

,m=0.23。j1和m均为与应力无关的材料参数。

[0066]

对于非线性黏弹性蠕变,对图4中应力大于5.4mpa的曲线进行拟合分析,可得h1(σ)的应力相关性,如图7所示,可用下式表示:

[0067][0068]

综上,根据公式:εc(t,σ)=h0(σ)

·

j0·

σ+h1(σ)

·

j1·

tm,可得pe100管材的蠕变本构方程可具体表示为:

[0069][0070]

5、预测pe100管材的蠕变柔量

[0071]

根据蠕变本构方程可以预测pe100管材在其它蠕变应力下的蠕变应变,

[0072][0073]

再将所得蠕变应变除以相应的蠕变应力,即可获得pe100管材在相应蠕变应力下的蠕变柔量。

[0074]

采用上述蠕变本构方程预测模型预测的各应力水平(2.4mpa、3.6mpa、4.8mpa、5.4mpa、6.0mpa、8.4mpa和9.6mpa)下的蠕变应变-时间曲线画于图8中,用实线表示。与图3所示的试验结果比较可知,该预测模型能很好地描述pe100的线性与非线性蠕变行为,能准确预测pe100管材在各应力水平下的蠕变应变,进而可以准确预测pe100管材在相应蠕变应力下的蠕变柔量。如此,当需要获得更多不同应力下的蠕变柔量时,就不用对每个蠕变应力下的蠕变应变进行测试,只要将相应的蠕变应力代入上述蠕变本构方程即可求得相应的蠕变应变和蠕变柔量,大大简化了蠕变柔量测试的工作量,节省实验时间,降低测试成本。

[0075]

以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

[0076]

以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来

说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1