一种锂电池极片处理方法与流程

1.本发明涉及锂离子电池失效分析技术领域,尤其涉及一种锂电池极片处理方法。

背景技术:

2.锂电池失效时,一般会先对电池本身的过程数据进行分析,基本都会分析正负极极片。其中包括充放电曲线、容量的发挥、交流阻抗的测试,这些均为电池拆解后的关键测试。测试正负极容量发挥时,需要制成扣式电池,正负极极片均双面涂覆材料,现有技术中,在制作扣电时使用刮刀或者棉签将一面刮去后制作扣式电池。

3.现有技术方案存在以下缺点:(1)采用刮去一面的极片,制成的扣式电池循环稳定性较差,极片易损坏;(2)利用双面涂层的极片由于另外一面基本为非电化学活性的,阻抗增大,容量测试不准。

技术实现要素:

4.为了解决上述技术问题,本发明提供了一种锂电池极片处理方法,可以有效避免极片被刮坏;此外,可以防止电解液渗透至极片另一面增加额外容量,增加测试准确性。

5.本发明的具体技术方案为:一种锂电池极片处理方法,包括以下步骤:(1)将拆解后的极片裁剪,然后将裁剪后的极片浸泡在溶剂中洗去表面的锂盐,将干燥后的极片平铺放置;(2)将导电胶黏剂涂覆在集流体上,干燥后平铺放置;(3)将带导电胶黏剂的集流体置于密闭空间内,将步骤(1)所制得的极片贴于导电胶黏剂表面,并辊压、固化;(4)将固化后的极片冲成圆片,从而得到单面涂层的极片。

6.本发明提出一种在箔材上薄涂一层导电胶黏剂,然后将极片黏涂在箔材集流体的方式,从而将双层涂覆极片变成单层,用于制作扣式电池,本发明所述的极片处理方法可以减少将双面极片刮擦成单面涂层极片的时间,有效避免了极片被刮坏。也可以降低利用双面极片组装电池的误差,防止电解液渗透至极片另一面增加额外容量,增加测试准确性。

7.作为优选,所述步骤(1)中裁剪后的极片形状为圆形和四边形中的一种。

8.作为优选,所述步骤(1)中裁剪后的极片面积大于所述步骤(4)中圆片的面积,便于后期冲压操作。

9.作为优选,所述步骤(2)中的导电胶黏剂为压敏性丙烯酸导电胶黏剂,所述导电胶黏剂乳液的制备方法为:按重量份计的丙烯酸树脂70~90份、石墨烯导电剂6~10份、松香树脂3~15份和固化剂1~5份混合而成。

10.作为优选,所述的丙烯酸树脂为环氧丙烯酸树脂,石墨烯导电剂为离子液体

‑

石墨烯复合材料,固化剂为三乙烯四胺。

11.作为优选,所述的离子液体

‑

石墨烯复合材料的制备方法为:按重量份计的离子液

体70

‑

90份、石墨烯10

‑

30份;将离子液体溶于溶液中,加入石墨烯混合,搅拌5

‑

12h,过滤并干燥。

12.本发明首先采用常规石墨烯片导电粉制备的导电胶黏剂进行实验,发现涂覆厚度减小时,导电胶黏剂导电性下降,测试准确度下降,故对导电胶黏剂进行改进,将离子液体负载到石墨烯上制成复合材料用作导电剂,由于添加的离子液体是一种完全由阴、阳离子组成的室温熔融盐,具有优异的导电性能,负载到石墨烯片层内部或片层上,可以扩大石墨烯片层间隙,提高石墨烯导电性,同时,在电池进行充放电过程中,离子液体的阴、阳离子在电流作用下进行定向移动,极大提高了导电胶黏剂的导电性,且离子液体黏性大,从而有效提高导电胶黏剂的导电性能和黏性。

13.作为优选,所述步骤(2)中的涂覆厚度为10~50μm。

14.本发明中,通过设置不同涂覆厚度研究涂覆厚度对测试准确性的影响,实验结果表明厚度越小的涂覆材料测试准确性越高。

15.作为优选,所述的集流体根据极片正负极性分别选用cu箔和al箔,所述集流体厚度为30~50μm。

16.作为优选,所述步骤(4)中的圆片直径为12

‑

14mm,得到的极片为单面涂层的极片,几乎可以完全封闭背面材料,而且不会像单面涂层极片般卷曲。

17.作为优选,本发明所述锂电池极片处理方法应用于极片失效处理、新鲜极片的处理和slp电池的组装。

18.进一步优选,本发明所述锂电池极片处理方法应用于极片失效处理。

19.与现有技术对比,本发明的有益效果是:(1)本发明公开了一种在箔材上薄涂一层丙烯酸导电胶黏剂,然后将极片黏涂在箔材集流体的方式;可以减少将双面极片刮擦成单面涂层极片的时间,有效避免了极片被刮坏;(2)可以防止电解液渗透至极片另一面增加额外容量,降低利用双面极片组装电池的误差,增加测试准确性,且涂覆厚度越小测试准确度越高;(3)本发明通过改进导电胶黏剂的制备工艺合成了一种高导电性、高黏性的导电胶黏剂。

附图说明

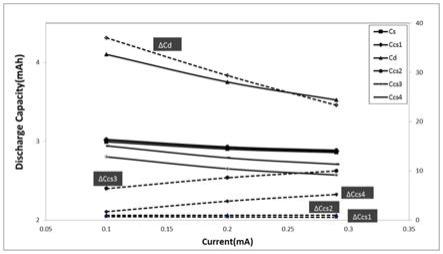

20.图1是本发明中极片额外充放电容量占比图;图2是本发明中扣式电池的充放电曲线图。

具体实施方式

21.下面结合实施例对本发明作进一步的描述。在本发明中所涉及的原料、设备,若无特指,均为本领域的常用原料、设备;本发明中所用方法,若无特指,均为本领域的常规方法;本发明中所用试剂均为锂电池级。

22.实施例1:一种锂电池极片处理方法,包括以下步骤:(1)将拆解后的极片裁剪成长方形,然后将裁剪后的极片浸泡在dmc溶剂中洗去表

面的锂盐,晾干后平铺至玻璃板上;(2)调节自动刮刀刮涂厚度10μm,刮涂速度控制在10mm/s,将丙烯酸导电胶黏剂(按重量份计的环氧丙烯酸树脂85份、[teta][cl]

‑

石墨烯7份、松香树脂7份和三乙烯四胺固化剂1份混合而成;[teta][cl]

‑

石墨烯的制备方法为:按重量份计的[teta][cl]离子液体85份、石墨烯片导电粉15份;将离子液体溶于乙醇溶液中,加入石墨烯混合,搅拌8h,旋蒸并真空干燥12h得到[teta][cl]

‑

石墨烯复合材料。)刮涂在厚度为30μm的al箔上,烘烤温度控制在50℃开始升温逐步升温至100℃,烘烤10min后平铺至玻璃板上;(3)将带导电胶黏剂的al箔放置在手套箱内,将步骤(1)所述的晾干后的极片贴于胶黏剂上,并用辊轮滚动多次,等待固化,保证极片与集流体之间黏贴牢固;(4)用冲坑模具将固化后的极片冲成直径为12mm的圆片,从而得到单面涂层的极片(以cs1表示);用上述极片组装2025扣式电池,在4.3v电压下,使用0.1c、0.29ma电流充放电测试。

[0023]

实施例2:一种锂电池极片处理方法,包括以下步骤:(1)将拆解后的极片裁剪成长方形,然后将裁剪后的极片浸泡在dmc溶剂中洗去表面的锂盐,晾干后平铺至玻璃板上;(2)调节自动刮刀刮涂厚度15μm,刮涂速度控制在10mm/s,将丙烯酸导电胶黏剂(按重量份计的环氧丙烯酸树脂85份、[teta][cl]

‑

石墨烯7份、松香树脂7份和三乙烯四胺固化剂1份混合而成;[teta][cl]

‑

石墨烯的制备方法为:按重量份计的[teta][cl]离子液体85份、石墨烯片导电粉15份;将离子液体溶于乙醇溶液中,加入石墨烯混合,搅拌8h,旋蒸并真空干燥12h得到[teta][cl]

‑

石墨烯复合材料。)刮涂在厚度为30μm的al箔上,烘烤温度控制在50℃开始升温逐步升温至100℃,烘烤10min后平铺至玻璃板上;(3)将带导电胶黏剂的al箔放置在手套箱内,将步骤(1)所述的晾干后的极片贴于胶黏剂上,并用辊轮滚动多次,等待固化,保证极片与集流体之间黏贴牢固;(4)用冲坑模具将固化后的极片冲成直径为12mm的圆片,从而得到单面涂层的极片(以cs2表示);用上述极片组装2025扣式电池,在4.3v电压下,使用0.1c、0.29ma电流充放电测试。

[0024]

实施例3:一种锂电池极片处理方法,包括以下步骤:(1)将拆解后的极片裁剪成长方形,然后将裁剪后的极片浸泡在dmc溶剂中洗去表面的锂盐,晾干后平铺至玻璃板上;(2)调节自动刮刀刮涂厚度50μm,刮涂速度控制在10mm/s,将丙烯酸导电胶黏剂(按重量份计的环氧丙烯酸树脂85份、[teta][cl]

‑

石墨烯7份、松香树脂7份和三乙烯四胺固化剂1份混合而成;[teta][cl]

‑

石墨烯的制备方法为:按重量份计的[teta][cl]离子液体85份、石墨烯片导电粉15份;将离子液体溶于乙醇溶液中,加入石墨烯混合,搅拌8h,旋蒸并真空干燥12h得到[teta][cl]

‑

石墨烯复合材料。)刮涂在厚度为30μm的al箔上,烘烤温度控制在50℃开始升温逐步升温至100℃,烘烤10min后平铺至玻璃板上;

(3)将带导电胶黏剂的al箔放置在手套箱内,将步骤(1)所述的晾干后的极片贴于胶黏剂上,并用辊轮滚动多次,等待固化,保证极片与集流体之间黏贴牢固;(4)用冲坑模具将固化后的极片冲成直径为12mm的圆片,从而得到单面涂层的极片(以cs3表示);用上述极片组装2025扣式电池,在4.3v电压下,使用0.1c、0.29ma电流充放电测试。

[0025]

实施例4:一种锂电池极片处理方法,包括以下步骤:(1)将拆解后的极片裁剪成长方形,然后将裁剪后的极片浸泡在dmc溶剂中洗去表面的锂盐,晾干后平铺至玻璃板上;(2)调节自动刮刀刮涂厚度10μm,刮涂速度控制在10mm/s,将丙烯酸导电胶黏剂(按重量份计的环氧丙烯酸树脂70份、[teta][cl]

‑

石墨烯10份、松香树脂15份和三乙烯四胺固化剂5份混合而成;[teta][cl]

‑

石墨烯的制备方法为:按重量份计的[teta][cl]离子液体70份、石墨烯片导电粉30份;将离子液体溶于乙醇溶液中,加入石墨烯混合,搅拌12h,旋蒸并真空干燥12h得到[teta][cl]

‑

石墨烯复合材料。)刮涂在厚度为50μm的al箔上,烘烤温度控制在50℃开始升温逐步升温至100℃,烘烤10min后平铺至玻璃板上;(3)将带导电胶黏剂的al箔放置在手套箱内,将步骤(1)所述的晾干后的极片贴于胶黏剂上,并用辊轮滚动多次,等待固化,保证极片与集流体之间黏贴牢固;(4)用冲坑模具将固化后的极片冲成直径为13mm的圆片,从而得到单面涂层的极片(以cs4表示);用上述极片组装2025扣式电池,在4.3v电压下,使用0.1c、0.29ma电流充放电测试。

[0026]

实施例5:一种锂电池极片处理方法,包括以下步骤:(1)将拆解后的极片裁剪成长方形,然后将裁剪后的极片浸泡在dmc溶剂中洗去表面的锂盐,晾干后平铺至玻璃板上;(2)调节自动刮刀刮涂厚度10μm,刮涂速度控制在10mm/s,将丙烯酸导电胶黏剂(按重量份计的环氧丙烯酸树脂90份、[teta][cl]

‑

石墨烯6份、松香树脂3份和三乙烯四胺固化剂1份混合而成;[teta][cl]

‑

石墨烯的制备方法为:按重量份计的[teta][cl]离子液体90份、石墨烯片导电粉10份;将离子液体溶于乙醇溶液中,加入石墨烯混合,搅拌5h,旋蒸并真空干燥12h得到[teta][cl]

‑

石墨烯复合材料。)刮涂在厚度为40μm的al箔上,烘烤温度控制在50℃开始升温逐步升温至100℃,烘烤10min后平铺至玻璃板上;(3)将带导电胶黏剂的al箔放置在手套箱内,将步骤(1)所述的晾干后的极片贴于胶黏剂上,并用辊轮滚动多次,等待固化,保证极片与集流体之间黏贴牢固;(4)用冲坑模具将固化后的极片冲成直径为14mm的圆片,从而得到单面涂层的极片;用上述极片组装2025扣式电池,在4.3v电压下,使用0.1c、0.29ma电流充放电测试。

[0027]

实施例6:一种锂电池极片处理方法,包括以下步骤:(1)将拆解后的极片裁剪成长方形,然后将裁剪后的极片浸泡在dmc溶剂中洗去表

面的锂盐,晾干后平铺至玻璃板上;(2)调节自动刮刀刮涂厚度10μm,刮涂速度控制在10mm/s,将丙烯酸导电胶黏剂(按重量份计的环氧丙烯酸树脂85份、石墨烯片导电粉7份、松香树脂7份和三乙烯四胺固化剂1份混合而成)刮涂在厚度为30μm的al箔上,烘烤温度控制在50℃开始升温逐步升温至100℃,烘烤10min后平铺至玻璃板上;(3)将带导电胶黏剂的al箔放置在手套箱内,将步骤(1)所述的晾干后的极片贴于胶黏剂上,并用辊轮滚动多次,等待固化,保证极片与集流体之间黏贴牢固;(4)用冲坑模具将固化后的极片冲成直径为12mm的圆片,从而得到单面涂层的极片(以cs1表示);用上述极片组装2025扣式电池,在4.3v电压下,使用0.1c、0.29ma电流充放电测试。

[0028]

对比例1:用刮料后无损伤,保持完整单面的极片(以ss表示)组装2025扣式电池,在4.3v电压下,使用0.1c、0.29ma电流充放电测试。

[0029]

对比例2:用未刮料、双面带涂层的极片(以ds表示)组装2025扣式电池,在4.3v电压下,使用0.1c、0.29ma电流充放电测试。

[0030]

数据结果分析:用表面电阻测试仪和黏结强度测试仪分别对实施例1和实施例6所制备的导电胶黏剂的表面电阻和黏度分别进行测定,结果如下: 表面电阻/ω黏结强度/mpa实施例10.160.69实施例60.320.51从表中可以看出,添加[teta][cl]

‑

石墨烯导电剂的导电胶黏剂的表面电阻和黏结强度均高于添加石墨烯片导电粉的导电胶黏剂,这是因为将离子液体负载到石墨烯上制成复合材料用作导电剂,由于添加的离子液体是一种完全由阴、阳离子组成的室温熔融盐,具有优异的导电性能,负载到石墨烯片层内部或片层上,可以扩大石墨烯片层间隙,提高石墨烯导电性,同时,在电池进行充放电过程中,离子液体的阴、阳离子在电流作用下进行定向移动,极大提高了导电胶黏剂的导电性,且离子液体黏性大,从而有效提高导电胶黏剂的导电性能和黏性。

[0031]

如图1所示,用δc=(cd或者ccs

‑

cs)/cs表示双面极片额外充电放电容量偏差,其中cd为双面半电池容量,cs为单面半电池容量,ccs表示单面贴导电胶箔材的半电池容量。其中δcsc1最小,趋近于0,δcsc2略小,δcd>δcsc3>δcsc4>δcsc>δcsc1,说明双面极片最不能代表单面极片进行容量测试,反面活性物质会影响容量发挥;采用单面贴箔材时,当导电胶黏剂涂层在10um厚,箔材厚度30um时的容量测试偏差最小,且从图中数据得出,当导电胶黏剂涂层在10

‑

15um时,对整体容量发挥影响较小,测试偏差小于1%,测试精度较高。导电胶黏剂涂层超过15um,增大到50um时,对整体容量发挥影响增大,测试偏差接近10%,当导电胶黏剂涂覆厚度在10um,导电箔材厚度在50um时,也会产生一定影响,但是相比较于导电胶的涂层厚度来说,相对较小。说明控制导电胶黏剂涂层厚度时,也需要控制导电箔材

的厚度,当选取合适箔材时,导电胶黏剂涂层厚度越薄,相对应的测试偏差越小,该种方法越准确。

[0032]

通过图1对比发现,单面涂覆误差小于双面涂覆,同时当导电胶黏剂涂层在10um厚,箔材厚度30um时的容量测试偏差最小,因此将实施例1和对比例1所制备的极片进行充放电测试。

[0033]

如图2所示,从充放电曲线上的得出,单面极片制作得出的半电池充放电曲线与单面一层贴箔材的曲线(涂层10um)几乎保持一致,仅有少许偏差,偏差几乎小于1%属于偏差许可范围。

[0034]

以上所述,仅是本发明的较佳实施例,并非对本发明作任何限制,凡是根据本发明技术实质对以上实施例所作的任何简单修改、变更以及等效结构变换,均仍属于本发明技术方案的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1