一种轴承外圈外径检测机的自动校准装置的制作方法

1.本发明涉及一种轴承外圈外径检测机的自动校准装置。

背景技术:

2.轴承是当代机械设备中一种重要零部件,它的主要功能是支撑机械旋转体,降低其运动过程中的摩擦系数,并保证其回转精度,轴承套圈则是轴承的重要组成部分,为了确保轴承外圈的质量,每道工序完成后都需要进行相 应的检测。

3.因此对轴承外圈的外径检测是必要的,轴承外圈外径检测机即为实现这一目的,而在实际生产过程中在对轴承外圈外径检测前和测量一定数量后,需要测头测量核对标准件来进行校准,在不增加机床整体体量的前提下对轴承外圈外径检测机进行改造是非常必要的。

技术实现要素:

4.本发明的目的就在于为了解决上述问题而提供一种轴承外圈外径检测机的自动校准装置。

5.为了实现上述目的,本发明是通过以下技术方案实现的:一种轴承外圈外径检测机的自动校准装置,它包括检测架,待检测件自右向左经过检测架下方,设置在检测架上的测头对其进行对标操作,检测架和检测架下方的待检测件输送架形成一组检测工位,它还包括校准装置,校准装置将标准件运送至检测架上的测头下方实现对测头的校准操作;所述校准装置将标准件在检测工位的空间内实现水平向x驱动、竖直向y驱动以及输送向z驱动;所述检测架下方固定在检测底板上,检测底板上设置用于放置标准件的原始悬停位;放置标准件的原始悬停位与检测工位的待检测件输送架不在同一水平面上。

6.进一步的,所述检测架包括基座、测头运动块以及抓取气缸链接板;所述基座下方固定在检测底板上,基座面向待检测件输送架方向上固定设置测头导轨,基座一侧固定设置抓取气缸导轨;所述测头运动块通过竖直滑块在测头导轨上上下移动;所述抓取气缸链接板固定在水平滑块上,通过水平滑块作用在抓取气缸导轨上实现在抓取气缸导轨上前后移动。

7.再进一步的,所述输送向z驱动基于待检测件输送架对放置在其上方的标准件沿着输送架的方向自右向左或自左向右移动。

8.特别的,所述竖直向y驱动基于机械爪对标准件抓取后的提升操作;所述机械爪用于对标准件外圈或内圈的抓取,机械爪上方通过抓取装置连接抓取气缸活塞杆;抓取气缸活塞杆的往复运动控制抓取装置的提升和降落,抓取装置控制机械爪的开闭。

9.进一步的,所述水平向x驱动基于驱动气缸对抓取气缸的平移驱动;所述驱动气缸通过气缸座固定在基座上,驱动气缸的活塞杆固定连接标准件进出链接板;所述标准件进出链接板一侧固定在抓取气缸链接板上,抓取气缸链接板的另一侧固定安装抓取气缸;通过驱动气缸的活塞杆控制标准件进出链接板水平方向的进出,进而控制抓取气缸相对于检

测架的水平方向上的位移。

10.再进一步的,所述检测工位并列设置两组,两组检测工位右侧的检测底板分别设置一组放置标准件的原始悬停位。

11.特别的,每组检测工位上的检测架右侧固定抓取气缸导轨,驱动气缸的活塞杆控制标准件进出链接板,进而控制抓取气缸水平方向的移动实现抓取气缸能够运动至放置标准件的原始悬停位的正上方。

12.进一步的,两组所述检测工位上的检测架中的其中一种两侧固定抓取气缸导轨,标准件进出链接板两侧分别连接两组抓取气缸链接板,驱动气缸的活塞杆控制标准件进出链接板,进而同时控制两组抓取气缸水平方向的移动实现双工位的同时校准操作。

13.综上所述本发明具有以下有益效果:本发明在不增加机床整体体量的前提下,充分利用检测工位之间的横向空间和纵向空间,合理得运用不同功能 气缸之间的组和配合,实现抓取和运送回收等动作,使标准件能快速有效得往返于检测机的检测工位和自身原始悬停位之间,同时双层结构的运用,也避开了标准件与待检测加工件运料时的位置冲突,省去了不必要的重复动作,循环对标,加快了测量的流速,提高了检测的准确性,同时结构紧凑,操作便捷,提高了工作效率。

附图说明

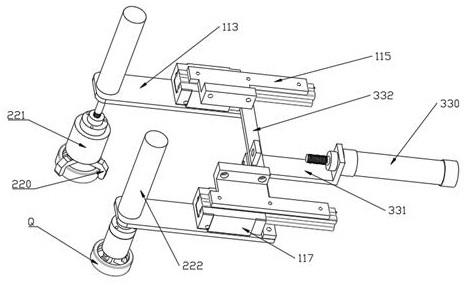

14.图1为本发明校准装置的结构示意图;图2为本发明检测架的左视图;图3为本发明检测架的结构示意图;图4为本发明结构示意图;图5为本发明工作流程结构示意图。

具体实施方式

15.下面结合附图中的实施例对本发明作进一步的详细说明,但并不构成对本发明的任何限制。

16.轴承外圈外径检测在实际生产过程中在检测前和测量一定数量后,需要测头测量核对标准件来进行校准;基于上述目的本发明提出一种不增加机床整体体量的轴承外圈外径检测机的自动校准装置,如下所述:请参阅图1至4所示,一种轴承外圈外径检测机的自动校准装置,它包括检测架1,待检测件s自右向左经过检测架1下方,设置在检测架1上的测头(图中未示出)对其进行对标操作,检测架1和检测架1下方的待检测件输送架2形成一组检测工位,它还包括校准装置,校准装置将标准件q运送至检测架1上的测头下方实现对测头的校准操作;校准装置将标准件q在检测工位的空间内实现水平向x驱动、竖直向y驱动以及输送向z驱动;检测架1下方固定在检测底板3上,检测底板3上设置用于放置标准件的原始悬停位4;放置标准件的原始悬停位4与检测工位的待检测件输送架2不在同一水平面上,双层结构的运用,也避开了标准件与待检测加工件运料时的位置冲突,省去了不必要的重复动作,循环对标。

17.检测架1包括基座111、测头运动块112以及抓取气缸链接板113;基座111下方固定

在检测底板3上,基座111面向待检测件输送架2方向上固定设置测头导轨114,基座111一侧固定设置抓取气缸导轨115;测头运动块112通过竖直滑块116在测头导轨114上上下移动;抓取气缸链接板113固定在水平滑块117上,通过水平滑块117作用在抓取气缸导轨115上实现在抓取气缸导轨115上前后移动。针对测头运动块112通过竖直滑块116在测头导轨114上上下移动,由于测头运动块112用于控制检测测头(图中未示出)实现对待检测件s的对标操作,可在基座111或检测底板3上设置悬臂,在悬臂固定气缸,利用气缸控制测头运动块112在测头导轨114的移动操作。

18.而针对标准件q各个方向上的驱动基于以下特征:输送向z驱动基于待检测件输送架2对放置在其上方的标准件q沿着输送架2的方向自右向左或自左向右移动(自右向左的移动用于对标操作下对待检测件s的输送,而自左向右的移动用于标准件q校准操作后的复位)。

19.竖直向y驱动基于机械爪220对标准件q抓取后的提升操作;机械爪220用于对标准件q外圈或内圈的抓取,机械爪220上方通过抓取装置221连接抓取气缸222活塞杆;抓取气缸222活塞杆的往复运动控制抓取装置221的提升和降落,抓取装置221控制机械爪220的开闭。

20.水平向x驱动基于驱动气缸330对抓取气缸222的平移驱动;驱动气缸330通过气缸座331固定在基座111上,驱动气缸330的活塞杆固定连接标准件进出链接板332;标准件进出链接板332一侧固定在抓取气缸链接板113上,抓取气缸链接板113的另一侧固定安装抓取气缸222;通过驱动气缸330的活塞杆控制标准件进出链接板332水平方向的进出,进而控制抓取气缸222相对于检测架1的水平方向上的位移。

21.以下为针对双工位检测的设计:检测工位并列设置两组,两组检测工位右侧的检测底板3分别设置一组放置标准件的原始悬停位4。

22.每组检测工位上的检测架1右侧固定抓取气缸导轨115,驱动气缸330的活塞杆控制标准件进出链接板332,进而控制抓取气缸222水平方向的移动实现抓取气缸222能够运动至放置标准件的原始悬停位4的正上方。

23.两组检测工位上的检测架中的其中一种两侧固定抓取气缸导轨115,标准件进出链接板332两侧分别连接两组抓取气缸链接板332,驱动气缸330的活塞杆控制标准件进出链接板332,进而同时控制两组抓取气缸222水平方向的移动实现双工位的同时校准操作。

24.具体校准操作流程如下:请参阅图5所示,在检测时,将待检测件从右向左运送,在两个检测工位进行检测,在检测前和测量一定数量后(即需要测头测量核对标准件来进行校准时),驱动气缸330控制标准件进出链接板332,同时控制两组抓取气缸222水平方向上运动至放置标准件的原始悬停位4的正上方,抓取气缸222控制抓取装置221向下移动,利用机械爪220将标准件q抓取后,通过气缸的线性往复动作(驱动气缸330的推进),将标准件q从上层原始悬停位置方向a运送至b,再从c下落至d ,放置下层并送至测量工位(经待检测件输送架的输送),待对标动作完成后,反向将标准件运送回原位,完成一次对标循环。

25.以上所举实施例为本发明的较佳实施方式,仅用来方便说明本发明,并非对本发明作任何形式上的限制,任何所属技术领域中具有通常知识者,若在不脱离本发明所提技术特征的范围内,利用本发明所揭示技术内容所作出局部更动或修饰的等效实施例,并且未脱离本发明的技术特征内容,均仍属于本发明技术特征的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1