光纤温度计标定方法及防护装置与流程

1.本发明涉及测温技术领域,特别是涉及一种光纤温度计标定方法及防护装置。

背景技术:

2.光纤温度传感器是一种传感装置,利用部分物质吸收的光谱随温度变化而变化的原理,分析光纤传输的光谱了解实时温度,主要材料有光纤、光谱分析仪、透明晶体等,分为分布式、光纤荧光温度传感器。

3.例如:测温元器件为激光——线性温度传感器,利用激光在线性温度传感器中传输时的自发拉曼散射和光时域反射技术来获取空间温度分布信息,当在线性温度传感器中注入一定能量的脉冲光源时,脉冲光源与线性温度传感器分子相互作用,光在向前传输的同时不断产生后向拉曼散射光,其中拉曼散射是由于线性温度传感器分子的热振动,会产生一个比光源波长短的反斯托克斯光,反斯托克斯光信号的强度与温度有关,以此可得到任一点的温度信息。另外,根据光速和反馈时间也可以精确定位温度位置。

4.目前,工业生产中大量使用光纤温度计,与传统由铂、铑等贵重金属制造的热电偶温度计比较,它具有抗氧化、抗电磁干扰、耐腐蚀、可远距离传输、价格低廉等优点。例如:激光——线性温度传感器式光纤温度计,主要技术参数:测温长度0~3km(可以扩展至10km);测温范围-50℃至+400℃(可定制更大范围);测温分辨率0.2℃;测温精度

±

0.5℃@1km,

±

1.0℃@3km;反馈时间1s@1km,2s@3km;空间分辨率0.3m(沿测温取样长度)等等。

5.然而,随着光纤温度计在工业中应用逐渐增多,缺点也表现出来,例如:其一,材质为玻璃或塑料质光导纤维,封装在护套或编织外皮中,仍然脆弱易发生折断,一损俱损也不容易修复;其二,在恶劣工况环境下,如遇酸碱、还原气氛、高温高压等,都会加速光导纤维材料老化进程,线性温度传感器存在温度渐变漂移现象,今年二十明年十八,随时间推移发生蠕变衰退。因此,亟需一种光纤温度计标定方法及防护装置。

技术实现要素:

6.鉴于以上所述现有技术的缺点,本发明的目的在于提供一种光纤温度计标定方法及防护装置,用于解决现有技术中光纤温度计因恶劣工况环境引起的老化和漂移的问题。

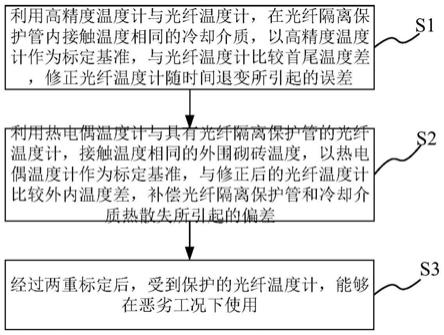

7.为实现上述目的及其他相关目的,本发明提供一种纤温度计标定方法,包括:

8.步骤s1,利用高精度温度计与光纤温度计,在光纤隔离保护管内接触温度相同的冷却介质,以高精度温度计作为标定基准,与光纤温度计比较首尾温度差,修正光纤温度计随时间退变所引起的误差;

9.步骤s2,利用热电偶温度计与具有光纤隔离保护管的光纤温度计,接触温度相同的外围砌砖温度,以热电偶温度计作为标定基准,与修正后的光纤温度计比较外内温度差,补偿光纤隔离保护管和冷却介质热散失所引起的偏差;

10.步骤s3,经过两重标定后,受到保护的光纤温度计,能够在恶劣工况下使用。

11.在本发明的另一目的在于提供一种光纤温度计的防护装置,包括:光纤温度计置

于光纤隔离保护管中,并通入冷却介质,预防光纤温度计折断和熔断。

12.如上所述,本发明的光纤温度计标定方法及防护装置,具有以下有益效果:

13.本发明在埋设的光纤温度计增加了具有冷却介质的光纤隔离保护管,该防护措施延长了光纤温度计的寿命;同时,利用标定系数修正光纤温度计因时间推移引起衰退的温度偏差;另外,利用热传导阻隔空间补偿系数再次修正光纤温度计的温度值,对热传导散热进行补偿,结合时间标定法和空间标定法对光纤温度计进行补偿,大大提高了光纤温度计可靠性和实用性。

附图说明

14.图1显示为本发明提供的一种光纤温度计标定方法流程图;

15.图2显示为本发明提供的一种常规光纤温度计敷设方式示意图;

16.图3显示为本发明提供的一种光纤温度计防护装置的结构示意图;

17.图4显示为本发明提供的一种光纤温度计标定修正与映射补偿原理图;

18.图5显示为本发明提供的一种光纤温度计修正、补偿方法及防护措施方案展示图。

19.元件标号说明:

20.1、炉内;2、炉外壳体;3、光纤隔离保护管;31、前引导段;32、光缆工作段;33、后引导段;4、光纤温度计;5、热电偶温度计;6、调节阀;7、高精度温度计;8、流量计;9、炉内残余砌砖;10、砌砖捣料间隙。

具体实施方式

21.以下通过特定的具体实例说明本发明的实施方式,本领域技术人员可由本说明书所揭露的内容轻易地了解本发明的其他优点与功效。本发明还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本发明的精神下进行各种修饰或改变。需说明的是,在不冲突的情况下,以下实施例及实施例中的特征可以相互组合。

22.需要说明的是,以下实施例中所提供的图示仅以示意方式说明本发明的基本构想,遂图式中仅显示与本发明中有关的组件而非按照实际实施时的组件数目、形状及尺寸绘制,其实际实施时各组件的型态、数量及比例可为一种随意的改变,且其组件布局型态也可能更为复杂。

23.在工业生产中,设置光纤温度计,主要是通过监视炉内砌砖墙体温度,观察生产后期砌砖厚薄变化状况,确保产生安全;依据光纤温度计所描绘的砌砖温度场,与砌砖厚薄变化呈现相关性;通常砌砖温度越高的位置,安全风险也越大,认为残余砌砖薄弱。

24.如图2所示,为常规光纤温度计敷设方式示意图,新建炉体砌耐火砖时,沿炉外壳体2与砌砖捣料间隙10(如图5所示)内,多层埋设光缆,利用光纤温度计监视砌砖墙体温度,观察生产过程砌砖厚度变化状况,从而确保产生安全。

25.新炉设备投产后,在炉内1燃烧气氛中,炉体砌耐火砖不断受到物理高温、化学侵蚀,以及炉内下落物料的冲刷等,砌砖会非均匀地剥落、减薄,导致埋设的光纤温度计感受到不同的温度值,寻找有可能形成潜在事故的薄弱部位。

26.炉役后期,侵蚀线继续推进,炉体砌砖却处于最危险的状况,而埋设的光缆工作环

境也在持续恶化中,砌砖捣料间隙内,仅有镀层、包裹保护套或编织外皮等接近裸露的光纤温度计,比如一旦受热冲击,造成膨胀、收缩挤压剪切折断,或者直接受高炉煤气物理高温、化学侵蚀,造成熔融损伤、氧化改性等,丧失温度传感或信息传递功能,也就中断了整个测温监测工作,由于无法重新敷设替换,埋设裸露光缆方式对后续产生安全极为不利。

27.如图3所示,为本发明提供的一种光纤温度计防护装置(措施)结构示意图,越在最需要监测温度的后期,光纤温度计越容易失效,为了防止上述状况,本发明采取对埋设工作段光缆预先增设防护措施。

28.例如,增设的防护措施为一种光纤温度计的防护装置,包括:光纤温度计置于光纤隔离保护管中,并通入冷却介质,预防光纤温度计折断和熔断。

29.具体地,光纤隔离保护管3,其内密封流动的冷却介质,所述光纤温度计布设于所述光纤隔离保护管内冷区介质中。

30.具体地,敷设时配置光纤外防护管(即,光纤隔离保护管),由前引导段31、光缆工作段32、后引导段33组成光纤隔离保护管3,全程硬质材料密封,采用金属材质制成而成,例如,除有热传导外,还具有隔离管内外物质交换的作用;外防护管采用钢管、水煤气黑铁管、塑钢管等。

31.在本实施例中,通过该防护措施有效避免了在恶劣工况环境下,如遇酸碱、还原气氛、高温高压等,加速老化光导纤维材料的现象,同时,避免了光纤温度计因脆弱性而容易折断的现象,大大延长了光纤温度计的寿命。

32.请参阅图1,为本发明提供一种纤温度计标定方法流程图,包括:

33.步骤s1,利用高精度温度计与光纤温度计,在光纤隔离保护管内接触温度相同的冷却介质,以高精度温度计作为标定基准,与光纤温度计比较首尾温度差,修正光纤温度计随时间退变所引起的误差;

34.步骤s2,利用热电偶温度计与具有光纤隔离保护管的光纤温度计,接触温度相同的外围砌砖温度,以热电偶温度计作为标定基准,与修正后的光纤温度计比较外内温度差,补偿光纤隔离保护管和冷却介质热散失所引起的偏差;

35.步骤s3,经过两重标定后,受到保护的光纤温度计,能够在恶劣工况下使用。

36.其中,所述光纤温度计布设于具有冷却介质的光纤隔离保护管内;

37.具体地,针对光纤温度计测温工作段光缆,提供光纤隔离保护管,预防光缆外力折断、接触化学腐蚀;例如,通过流动的冷却介质能对光纤温度计进行降温,防止因炉内温度过高造成的光纤温度计老化或受损;在光纤隔离保护管内,接入冷却介质降温,缓解测温光缆高温熔断、快速老化风险。

38.利用高精度温度计与光纤温度计分别采集相同冷却介质下的温度,计算高精度温度计与光纤温度计之间的温度差,利用所述温度差得到所述光纤温度计的标定系数,依据所述标定系数修正光纤温度计引起的温度偏差;

39.具体地,采用高精度温度计采集的温度为参考值(即,作为标定参考),计算所述高精温度计与光纤温度计在相同冷却介质下的温度差,例如,位于光纤温度计测温工作区外的前、后引导段上,在同样的检测位置上,高精度温度计和光纤温度计接触相同的冷却介质时,具有相等的温差值,但两者检测出现不相同情况下,以高精度温度计的温差作为标定值,与光纤温度计的温差之间对比得到温度差,利用所述温度差得到所述光纤温度计的标

定系数,利用标定系数对光纤温度计的蠕变衰退量进行随时修正。

40.利用热电偶温度计采集所述光纤隔离保护管外围砌砖的温度,根据所述光纤隔离保护管内外的温度形成光纤温度计与热电偶温度计之间的热传导阻隔空间补偿系数,利用所述热传导阻隔空间补偿系数再次修正光纤温度计的温度值。

41.具体地,通过热电偶温度计检测砌砖温度作为参比点,映射隔离保护管内光纤温度与隔离保护管外围砌砖温度之间,得到热传导阻隔空间补偿关系;

42.埋设传统热电偶温度计,将热电偶温度计采集的光纤隔离保护管外围砌砖温度作为参比点,与最靠近热电偶温度计的光纤温度计温升增量值之间比较,映射光纤温度计与热电偶之间热传导阻隔空间迁移关系,对光纤隔离保护管所引起的热传导散失进行补偿。

43.在本实施例中,依据光纤温度计获取的连续、多点测温值,描绘炉内砌砖温度分布场,例如,通过光纤隔离保护管与降温防护,对光纤温度计进行蠕变衰退随时偏差修正、光纤温度计与热电偶之间热传导阻隔空间迁移补偿后,直接获取的光纤温度计全工作段上,连续、多点测温值,能够直接描绘光纤隔离保护管外围炉内砌砖映射的温度分布场。

44.在本实施例中,如图4所示,光纤温度计标定修正与映射补偿原理图,包括:在光纤隔离保护管3的前引导段31、后引导段33上,分别设有高精度温度计7和冷却介质流量计8,还有工作段光缆32引出开孔,高精度温度计具有校准光缆测温工作段偏差的功能,进出口设置的冷却介质流量计8具有监视光纤隔离保护管泄漏的功能。

45.在前引导段31和后引导段33上,通过调节阀控制冷却介质流量,操控冷却介质降温强度。

46.在光纤隔离保护管3内,接入流动冷却介质,如空气、水、油等,使得浸泡在冷却介质中的工作段光缆,整体得到降温,改善工作环境。

47.在本实施例中的防护措施中,针对裸露光缆,提供光纤隔离保护管以及降温防护,实现隔离恶劣工况环境,预防光缆外力折断、接触化学腐蚀,缓解测温光缆高温熔断、快速老化风险,有利于延长光纤温度计使用寿命。

48.上述记载的敷设一根光缆,根据光速和反馈时间可以精确分辨、定位温度位置,即光纤温度计每间隔0.3m左右就能获取一点温度值,继而能得到连续的、多点测温值。

49.由于光纤温度计会随时间推移发生衰退,光纤材料逐渐老化进程,引发光频率迁移或者吸收、散失等,线性温度传感器存在提取温度值渐变漂移现象,换句话说,今年相比去年,测温性能可能有变化,需要持续校准。

50.光缆仍处于炉外时,但已贯穿在光纤隔离保护管内,与管内冷却介质完全接触,跟前引导段和后引导段上,分别设有高精度温度计,正好属于同温差段上。

51.位于光纤温度计测温工作区外的前引导段、后引导段上,在同样的检测位置上,高精度温度计和光纤温度计接触相同的冷却介质时,具有相等的温差值。如果两者检测的温度出现不同情况下,以高精度温度计的温差作为标定值,与光纤温度计的温差之间对比,对光纤温度计的蠕变衰退量进行随时修正。高精度温度计、光纤温度计进出温差互动关系:tb-ta=α

×

(teb-tea)

52.即:

53.其中:tb-ta为高精度温度计进出光纤隔离保护管的位置温差标定值,teb-tea为

光纤温度计进出光纤隔离保护管相同位置检测的温度值,α为光纤温度计光纤温度计随时间衰退的偏差修正系数。

54.推而广之,已处于炉内光纤隔离保护管的光纤温度计,都有相似的蠕变漂移特性,与管内冷却介质接触,环境差不多、老化进程也差不多,经过校准光纤温度计共计i点温度值te1~tei,随时纠偏、修正后沿冷却介质流向依次表达成:αtea、αte1……

αte

i-1

、αtei、αteb。

55.上述时间标定方法,校准蠕变衰退偏差,光纤温度计衰退随时偏差修正系数α值,是一个随时间波动的比例系数,源自高精度温度计与光纤温度计之间实时对比计算获得。

56.由于光纤温度计全部放置在光纤隔离保护管,接触的是管内流通冷却介质,检测到的温度是冷却介质受炉内热流加热后,冷却介质温度逐步递增状况,虽然埋设在炉内,但并不是直接反映炉内砌砖温度。

57.额外,再埋设一支或者冗余多支的传统热电偶温度计,直接检测光纤隔离保护管外围砌砖温度作为参比点,与最靠近热电偶的光纤温度计温升增量值之间比较,映射光纤温度计与热电偶之间热传导阻隔空间迁移关系,对主要由光纤隔离保护管所引起的热传导散失进行补偿。

58.比如,外面砌砖温度高,引起管内温度上升增量快;热电偶检测砌砖温度tt、光纤温度计纠偏后温度增量部分te

m+1-tem映射阻隔空间迁移补偿关系:tt=β

×

[α(te

m+1-tem)]

[0059]

即:

[0060]

其中:tt为光纤隔离保护管外围砌砖热电偶检测温度值,αtem和αte

m+1

为最靠近热电偶tt的光纤温度计检测冷却介质前后温度值,β为光纤温度计与热电偶之间热传导阻隔空间补偿系数。

[0061]

推而广之,已处于炉内光纤隔离保护管的光纤温度计,与热电偶之间,也有相似的热散失空间关系,最终映射成炉内砌砖共计i点温度值αβte1~αβtei,沿冷却介质流向依次表达值:αβte1……

αβtem、αβte

m+1

……

αβten、αβte

n+1

……

αβtei。

[0062]

上述空间标定方法,在热流经过多层阻隔后具有热散失空间,形成温差梯度,光纤温度计与热电偶之间热传导阻隔空间补偿系数β值,是一个随炉内砌砖残余厚度、光纤隔离保护管内冷却介质热交换强度等相关的变化量,可参比热电偶温度计与光纤温度计之间比较计算获得。

[0063]

在另一些实施例中,如图5所示,光纤温度计修正、补偿方法及防护措施方案展示图,详述如下:

[0064]

为了便于理解简言之,光纤隔离保护管首尾同一温差段内,已知高精度温度计进出温差标定值tb-ta,此时对应光纤温度计进出温差检出值teb-tea;图示两种温度差值并不同情况下,按高精度温度差标定值进行对齐:tb-ta=α

×

(teb-tea),第一步标定比较计算求取光纤温度计衰退随时偏差修正系数:

[0065]

将标定得来的α系数推而广之,所有光纤温度计上,如图5所示,其中m、m+1和n、n+1点修正蠕变漂移后,随时校准温度值αtea

……

αtem、αte

m+1

……

αten、αte

n+1

……

αtei、αteb。

[0066]

炉内热流传递路径为:炉内残余砌砖——砌砖间歇处捣料质——光纤隔离保护管

壁——管内冷却介质——光纤温度计;由此可见,热流传递路径较长,经过层层热阻隔后可变因素多,导致光纤温度计的温度值将大大低于炉内砌砖温度,采用理论推算法,将光纤温度值对应成炉内砌砖温度,处理难度较大。

[0067]

另外,埋设传统热电偶温度计,正好对应光纤温度αtem和αte

m+1

外围砌砖内,热电偶检测炉内砌砖温度tt,以此建立映射关系:tt=β

×

[α(te

m+1-tem)]=αβ(te

m+1-tem),第二步比较计算求取光纤温度计与热电偶之间热传导阻隔空间迁移补偿系数:

[0068]

将映射得来的β系数推而广之,所有光纤温度计上,如图5所示,其中(m和m+1)、(n和n+1)点砌砖映射热阻隔散失后,补偿温度值顺序表达

……

αβ(te

m+1-tem)

……

αβ(te

n+1-ten)

……

,即任意点n的砌砖映射温度表达式:

[0069]

ttn=αβ(te

n+1-ten)

[0070]

其中,ttn为光纤隔离保护管外围炉内砌砖映射温度,n表示共计i点温度值中的任意映射点,m则表示靠近热电偶温度计的、选作为实测热传导阻隔散失空间关系的光纤温度计上指定点。

[0071]

在本实施例中,光纤温度计采用时空标定方法,引入高精度温度计和热电偶温度计分别作为标定源,对光纤温度计进行蠕变衰退随时偏差修正、光纤温度计与热电偶之间热传导阻隔空间迁移补偿,实现已知光纤温度计全工作段上,连续、多点测温值(te

n+1-ten),即前后温升差值能够直接描绘光纤隔离保护管外围炉内砌砖映射温度分布场ttn。

[0072]

综上所述,本发明在埋设的光纤温度计增加了具有冷却介质的光纤隔离保护管,该防护措施延长了光纤温度计的寿命;同时,利用标定系数修正光纤温度计因时间推移引起衰退的温度偏差;另外,利用热传导阻隔空间补偿系数再次修正光纤温度计的温度值,对热传导散热进行补偿,结合时间标定法和空间标定法对光纤温度计进行补偿,大大提高了光纤温度计可靠性和实用性。所以,本发明有效克服了现有技术中的种种缺点而具高度产业利用价值。

[0073]

上述实施例仅例示性说明本发明的原理及其功效,而非用于限制本发明。任何熟悉此技术的人士皆可在不违背本发明的精神及范畴下,对上述实施例进行修饰或改变。因此,举凡所属技术领域中具有通常知识者在未脱离本发明所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本发明的权利要求所涵盖。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1