方壳电池模组膨胀力测试方法与流程

1.本发明涉及方壳电芯技术领域,更具体地,涉及一种方壳电池模组膨胀力测试方法。

背景技术:

2.随着新能源行业的快速发展,电池应用越来越多,电池的形状多种多样,电池在使用过程中会随着充放电和使用周期、工况的不同,电池的状态和形状会相应变化,电池膨胀将导致电池模组的相关结构件失效。

3.在电池eol(end of line,下线)测试时,由于电池的使用寿命很长,采用真实地去测试电池模组的受膨胀力结构件失效情况,往往因为测试周期过长而影响产品开发和交付,同时测试费用高,不利于产品定型和市场推广。

4.因此,为了更好、更快、更真实的测试出电池模组在eol阶段的受力情况,以评估电池模组结构件的强度是否达到设计需求,亟需提供一种有效的解决方案。

技术实现要素:

5.本发明的目的是提出一种方壳电池模组膨胀力测试方法,实现快速准确的测试出电池模组的结构件受膨胀力失效情况,缩短产品的开发测试周期。

6.为实现上述目的,本发明提出了一种方壳电池模组膨胀力测试方法,所述方壳电池模组包括至少一个方壳电芯,所述膨胀力检测方法包括:

7.向所述方壳电池模组中的所有所述方壳电芯同步注入气体,并控制充气压力;

8.逐渐增加充气压力值,直至所述方壳电池模组中结构件的尺寸及外观呈现失效状态,停止充气;

9.记录所述结构件的尺寸及外观呈现失效状态时对应的失效压力值;

10.基于所述失效压力值评估所述结构件的强度是否符合所述方壳电池模组的设计强度要求。

11.可选地,在所述向所述方壳电池模组中的多个所述方壳电芯同步注入气体之前,包括:

12.提供连接管以及与所述方壳电芯数量对应的多个充气管,所述连接管上设有进气口以及与多个充气管一一对应的出气口;

13.将所述充气管的一端与所述方壳电芯的注液孔密封连接并将所述充气管的另一端与所述连接管的所述出气口连接;

14.将所述连接管的所述进气口与充气装置的充气管路连接。

15.可选地,所述密封连接的方式至少包括粘接、焊接的其中之一。

16.可选地,所述逐渐增加充气压力值包括:

17.按照设定的压力间隔和间隔时长逐渐增加所述充气压力值,以使所述方壳电芯内的压力按照设定的压力点逐渐增加。

18.可选地,所述压力间隔为50kpa,所述充气压力值的范围为0-600kpa。

19.可选地,所述结构件包括端板、汇流排、拉带以及所述方壳电芯的壳体。

20.可选地,所述基于所述失效压力值评估所述结构件的强度是否符合所述方壳电池模组的设计强度要求,包括:

21.基于所述失效压力值,结合所述方壳电芯在eol阶段的理论膨胀力评估所述方壳电池模组的强度是否符合设计强度要求。

22.可选地,通过对所述方壳电芯进行生命周期的膨胀力仿真及实际使用寿命测试获得所述eol阶段的理论膨胀力。

23.可选地,在所述向所述方壳电池模组中的所有所述方壳电芯同步注入气体之前,还包括:

24.在所述电池模组的设定位置焊接信号采集端,所述信号采集端用于采集电池模组的电压信息和温度信息;

25.在所述逐渐增加充气压力值的同时,还包括:

26.根据所述电压信息和温度信息对所述电池模组进行功率和功能控制。

27.可选地,在所述向所述方壳电池模组中的所有所述方壳电芯同步注入气体之前,还包括:将所述方壳电池模组固定于箱体上,或者将所述方壳电芯固定于相应的安装测试结构上。

28.本发明的有益效果在于:

29.本发明通过对方壳电芯内部进行充气,通过控制充气压力,测出方壳电池模组相关结构件的结构失效压力值,之后结合电芯仿真及实际寿命测试,推算出模组强度的合理性,能够快速的评估出电池模组件的结构强度是否符合设计的结构强度,缩短开发测试周期。

30.本发明的装置具有其它的特性和优点,这些特性和优点从并入本文中的附图和随后的具体实施方式中将是显而易见的,或者将在并入本文中的附图和随后的具体实施方式中进行详细陈述,这些附图和具体实施方式共同用于解释本发明的特定原理。

附图说明

31.通过结合附图对本发明示例性实施例进行更详细的描述,本发明的上述以及其它目的、特征和优势将变得更加明显,在本发明示例性实施例中,相同的参考标号通常代表相同部件。

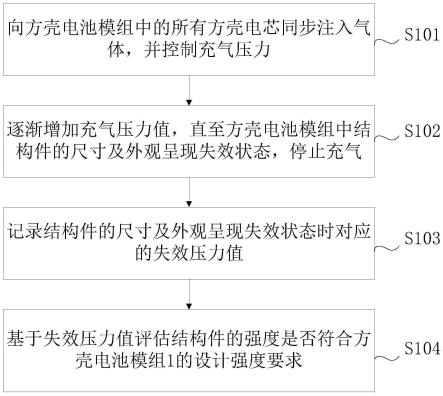

32.图1示出了根据本发明的一种方壳电池模组膨胀力测试方法的步骤的流程图。

33.图2示出了根据本发明的一个实施例的一种方壳电池模组膨胀力测试方法中方壳电池模组的示意图。

34.图3示出了根据本发明的一个实施例的一种方壳电池模组膨胀力测试方法中方壳电芯的示意图。

35.图4示出了根据本发明的一个实施例的一种方壳电池模组膨胀力测试方法中在注液孔安装充气管的示意图。

36.图5示出了根据本发明的一个实施例的一种方壳电池模组膨胀力测试方法中方壳电池模组、充气管及连接管的爆炸示意图。

37.图6示出了根据本发明的一个实施例的一种方壳电池模组膨胀力测试方法中对方壳电池模组进行注气增压的示意图。

38.附图标记说明:

39.1、方壳电池模组,2、方壳电芯,3、充气管,4、端板,5、拉带,6、连接管。

具体实施方式

40.下面将参照附图更详细地描述本发明。虽然附图中显示了本发明的优选实施例,然而应该理解,可以以各种形式实现本发明而不应被这里阐述的实施例所限制。相反,提供这些实施例是为了使本发明更加透彻和完整,并且能够将本发明的范围完整地传达给本领域的技术人员。

41.图1示出了根据本发明的一种方壳电池模组膨胀力测试方法的步骤的流程图。

42.如图1所示,一种方壳电池模组膨胀力测试方法,方壳电池模组1包括至少一个方壳电芯2,膨胀力检测方法包括:

43.步骤s101:向方壳电池模组1中的所有方壳电芯2同步注入气体,并控制充气压力;

44.具体地,通过充气管3路向所有方壳电芯2同步注入气体,以使方壳电芯2快速达到一定的膨胀状态。

45.在步骤s101之前,还包括:

46.提供连接管6以及与方壳电芯2数量对应的多个充气管3,连接管6上设有进气口以及与多个充气管3一一对应的出气口;将充气管3的一端与方壳电芯2的注液孔密封连接并将充气管3的另一端与连接管6的出气口连接;将连接管6的进气口与充气装置的充气管3路连接。其中,充气管3与注液孔采用粘接或焊接的方式密封连接。

47.具体实施过程中,如图2-图6所示,采用方壳电芯2排列组成模组,多个方壳电芯2通过电池端板4、拉带5、汇流排等结构件连接起来,电池模组可以根据电池包的不同做成不同的形状及串数。方壳电池模组1可以固定于箱体上,也可以固定于相应的安装测试结构上。方壳电芯2为一端出极的方壳电芯2,将每支方壳电芯2的注液孔粘接或焊接上充气管3,并通过连接管6将模组上的电芯充气管3都连接起来。

48.步骤s102:逐渐增加充气压力值,直至方壳电池模组1中结构件的尺寸及外观呈现失效状态,停止充气;

49.具体地,按照设定的压力间隔和间隔时长逐渐增加充气压力值,以使方壳电芯2内的压力按照设定的压力点逐渐增加。压力间隔优选为50kpa,充气压力值的范围为0-600kpa。例如,可以分别从100kp、150kpa充气并相隔一定的间隔,直至结构件失效停止测试(或达到600kpa停止充气)。

50.步骤s103:记录结构件的尺寸及外观呈现失效状态时对应的失效压力值;

51.具体地,失效压力值即结构件失效时对应的充气压力值。

52.步骤s104:基于失效压力值评估结构件的强度是否符合方壳电池模组1的设计强度要求。

53.具体地,基于失效压力值,结合方壳电芯2在eol阶段的理论膨胀力评估方壳电池模组1的强度是否符合设计强度要求。其中,通过对方壳电芯2进行生命周期的膨胀力仿真及实际使用寿命测试获得eol阶段的理论膨胀力。

54.本实施例中,在步骤s101之前,还包括:在电池模组的设定位置焊接信号采集端。信号采集端用于采集电池模组及电芯的温度、电压等信号,所述信号采集端用于采集电池模组的电压信息和温度信息;在步骤s102中的所述逐渐增加充气压力值的同时,还包括:根据所述电压信息和温度信息对所述电池模组进行功率和功能控制,以模拟电池的循环工作状态。

55.用于判断电池的状态。

56.本发明通过对方壳电池在注液孔处粘接或焊接充气管3,并通过连接管6将模组中的每支电池壳体连接起来,通过对所有方壳电芯2同步进行充气升压,使方壳电芯2产生膨胀力,直至电池或结构件失效停止测试(或达到600kpa),通过对不同膨胀压力值下模组结构件尺寸及外观失效状态的观测,评估出电池模组中的结构和结构强度是否符合电池模组安装要求。由于电池的使用周期通过是5~10年,相较于传统的电池循环测试方法,本发明的方法可以快速的评估出电池模组结构件的强度是否满足设计要求,结合仿真计算,可以快速冻结设计,缩短开发周期,极大的降低了产品开发风险。

57.以上已经描述了本发明的各实施例,上述说明是示例性的,并非穷尽性的,并且也不限于所披露的各实施例。在不偏离所说明的各实施例的范围和精神的情况下,对于本技术领域的普通技术人员来说许多修改和变更都是显而易见的。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1