一种旁路电容测试模组及测试方法与流程

1.本发明应用于电容测试的技术领域,特别涉及一种旁路电容测试模组及测试方法。

背景技术:

2.随着科学技术的高速发展,人们对电子产品的依赖程度日益增长,伴随而来的就是电子产品的质量保障及工作的稳定性,每款产品在面世之前都花费了大量的成本在测试上,确保产品的功能和寿命。在设计上,为了确保产品的工作环境稳定,经常会在电路上放置很多旁路电容,用于滤除高频噪音;而在测试中除了需要对产品的功能进行测试,往往还需要测试这些旁路电容的容值,保障产品的生产质量,确保其在理论设计允许误差范围之内。

3.电容测试主要是通过给电容在指定时间内充电,测量电容两端电压,然后计算出电容值。目前的方法主要分为3种:1、直流电流充电,2、直流电压充电,3、交流信号充电。目前市面上针对电容测试的产品非常多,主要可以分为以下2大类:1、标准仪器,如lcr表,数字万用表等;2、功能板卡,针对成本较低、精度要求不高、尺寸较小的场合而设计。

4.现有的标准仪器或功能板卡基本上可以满足所有电容测试需求,但是对与旁路电容进行测试时,主要存在以下不足:旁路电容一般放置在芯片引脚上,在测试充电过程中,随着电容两端的电压升高,芯片开始工作,电容的充电电流发生变化,导致最后测量结果存在一定的误差;当测量线路上存在寄生电容时,需要在实际使用环境下搭建校准线路,用于消除寄生电容带来的测量误差;在环境比较复杂的工厂里,测试线路较长时会有噪音影响测试,导致测试不稳定,所以对测试环境要求较高,需要对线路进行屏蔽处理。

技术实现要素:

5.本发明所要解决的技术问题是克服现有技术的不足,提供了一种精度高、兼容性强的旁路电容测试模组以及一种能够消除线路寄生电容和噪音影响的测试方法。

6.本发明所采用的技术方案是:所述旁路电容测试模组包括电源模块、mcu模块、串口通信模块、充放电模块、dac模块以及电压比较模块;所述电源模块为所述充放电模块提供充电的直流电压以及为整个模组提供工作电压;所述mcu模块用于控制各个模块的运行和状态且实现数据处理;所述串口通信模块与所述mcu模块连接,用于与外部的可视设备通讯;所述充放电模块通过继电器与待测的旁路电容引脚连接,并进行待测电容的充电和放电;所述dac模块与所述mcu模块连接及接收指令,并输出指定直流电压至所述电压比较模块;所述电压比较模块用于比较待测电容的电压与所述dac模块输出的电压,在待测

电容的电压值超出所述dac模块输出的电压阈值时反馈信号触发所述mcu模块的中断。

7.由上述方案可见,通过设置所述电压比较模块监测电容两端的电压,一旦电压达到比较值,则停止充电,同时所述电压比较电路的比较值由所述mcu模块控制所述dac模块输出,能够通过指令参数设定,以适用于不同的测量场合,进而使电容充电电压控制在其相连接的芯片工作电压以下,从而消除充电时待测电容周围电路造成的误差,实现高精度测量且兼容范围广。所述可视设备可以是电脑、手机、平板等具有可视屏幕的终端设备或能够显示读数的控制板卡等。所述继电器由所述mcu模块控制导通或断开。

8.一个优选方案是,所述电压比较模块包括比较器,所述dac模块的电压输出端通过第一低通滤波模块与所述比较器的负脚连接,所述比较器的正脚通过第二低通滤波模块与所述继电器的输入端子连接。所述第二低通滤波模块通过第三低通滤波模块与所述所述比较器的正脚之间连接。

9.由上述方案可见,通过设置所述第一低通滤波模块和所述第二低通滤波模块滤除线路上的高频噪音。同时通过设置所述第三低通滤波模块实现与所述第二低通滤波模块配合进行二次滤波,进一步滤除噪音干扰。

10.一个优选方案是,所述dac模块包括型号为ad5683racpz

‑

rl7的数模转换器,所述数模转换器的sdi、sync以及sclk端口与所述mcu模块连接,所述数模转换器的vout端口与所述电压比较模块连接。

11.由上述方案可见,所述mcu模块的spi_sck、spi_mosi、spi_cs端口控制所述数模转换器的sclk、sdi以及sync端口,实现从所述数模转换器的vout输出指定的直流电压至端口dac_comp_th。

12.一个优选方案是,所述充放电模块包括第一mos管、第二mos管以及第三mos管,所述第一mos管的s极与所述电源模块的直流电压输出连接,所述第一mos管的d极通过充电电阻与所述继电器的输入端子连接,所述第二mos管的g极与所述mcu模块的io口连接,所述第二mos管的d极与所述第一mos管的g极连接,所述第三mos管的d极通过放电电阻与所述继电器的输入端子连接,所述第三mos管的g极与所述mcu模块的io口连接。

13.由上述方案可见,所述第一mos管、所述第二mos管以及外围电路组成充电电路,所述第一mos管的s极与所述电源模块的2.5v直流电压输出连接,所述第一mos管的d极通过充电电阻与所述继电器的输入端子连接,通过所述第二mos管控制所述第一mos管的通断,实现由所述mcu模块经过io_c_s端口与所述第二mos管的g极进行充电电路的控制,打开所述第一mos管,使得2.5v电源经过所述充电电阻给电容充电,所述第一mos管为mos

‑

fet,响应速度快;由所述第三mos管及其外围电路组成放电电路,所述mcu模块经过io_c_dis端口控制所述第三mos管导通,待测电容通过所述放电电阻开始放电;所述继电器及其外围电路为导通电路,由所述mcu模块控制待测电容与测试系统的连接和断开。

14.一个优选方案是,所述第一mos管的d极通过切换模块以及多路所述充电电阻与所述继电器的输入端子连接,每一路所述充电电阻的阻值均不相同,所述切换模块进行导通通道的切换实现将所需阻值的所述充电电阻连接在所述第一mos管的d极与所述继电器的输入端子之间。

15.由上述方案可见,在测量不同容值的电容时,可以通过调整充电电阻的阻值,提高电容测量的准确度,采用多个充电电阻设计多路充电电路,再通过所述切换模块进行切换,

实现根据待测电容的容值大小,选择合适的充电电路,增加电容容值测量范围和准确性,所述切换模块可以为一进多出的开关电路。

16.一个优选方案是,所述电源模块包括5v转3.3v电源管理芯片以及基准电源管理芯片,所述5v转3.3v电源管理芯片用于将输入的5v电压转换为3.3v并为所述mcu模块、所述串口通信模块、所述dac模块以及所述电压比较模块供电,所述基准电源管理芯片将输入的5v电压转换为2.5v为所述充放电模块提供直流电压。

17.一个优选方案是,所述串口通信模块包括usb转uart芯片和esd保护芯片,所述usb转uart芯片外接usb接口与外部可视设备的usb接头对接通信,所述esd保护芯片进行静电释放防止芯片被静电损坏。

18.由上述方案可见,所述串口通信模块就是usb转串口电路,为所述mcu模块与可视设备进行信息交互的通道,如电脑通过usb连接到所述串口通信模块上,电脑发送指令给所述mcu模块,所述mcu模块收到指令后执行相应动作,然后将结果通过所述串口通信模块发送给电脑,电脑即可得到电容测量结果。

19.所述测试方法包括以下步骤:步骤s1、通过所述串口通信模块将所述mcu模块与外部的可视设备通信,并进行电压阈值的设定,完成设置后所述mcu模块控制所述dac模块输出指定电压至所述电压比较模块;步骤s2、将所述继电器的测量接口与待测的电容两个引脚连接后,所述mcu模块控制所述继电器启动并导通,所述mcu模块控制所述充放电模块中放电部分导通,实现在待测电容的两端并联一个电阻进行放电,确保开始充电前电容两端电压为0v;步骤s3、完成放电后,所述mcu模块控制所述充放电模块中放电部分关闭,结束电容放电,此时电容两端电压为0v;步骤s4、所述mcu模块控制所述充放电模块中充电部分导通,此时所述mcu模块开启定时器中断,电容开始充电,电容两端的电压随时间而上升;步骤s5、当电容两端的电压上升到所述dac模块输出的指定电压值时,所述电压比较模块输出高电平,所述mcu模块通过上升沿触发定时中断,计时结束,得到充电时间t=t2

‑

t1;步骤s6、充电结束,所述mcu模块控制所述充放电模块中充电部分关闭,根据充电时间t,直流电压u1,充电部分电阻值r和充电截止电压u2,计算待测电容的电容值 。

20.由上述方案可见,通过所述电压比较模块对待测电容两端电压和所述dac模块输出的指定电压进行比较,一旦待测电容电压超过设定电压阈值,输出信号控制充电结束,通过可视设备与所述mcu通信实现电压阈值的设定,能够准确的根据产品周围的芯片数据进行调整,即可将电容充电电压控制在芯片工作电压以下,从而消除充电时待测电容周围电路造成的误差。

21.一个优选方案是,在所述步骤s2中所述mcu模块控制所述继电器启动并导通之前,在所述继电器不导通时依次进行所述步骤s2中放电流程至所述步骤s6,进而获得系统电容或线路寄生电容的电容值c2,随后将所述继电器导通再重新进行所述步骤s2中至所述步骤

s6获取电容值c1,待测电容的实际电容值为c=c1

‑

c2。

22.由上述方案可见,通过先保持与待测电容断开状态进行电容值的测试,实现对所述旁路电容测试模组内部的寄生电容进行电容值的测试,获取寄生电容的数据。然后,通过第二次测量连接待测电容的容值,即待测电容与寄生电容的容值之和,通过两次测量结果计算差值即可得到待测电容的准确容值,有效的提高检测精度。

23.一个优选方案是,重复进行多次所述步骤s2至所述步骤s6,取所有结果中的最大值作为最终数据。

24.由上述方案可见,上述的测试方法进行测试时,由于噪音因素只会使得测试结果偏低,通过设置电容测试次数,从多个测试结果中取最大值,进而实现只要其中任何一次没有噪音影响,那么所测到的结果就是准确值,从而消除噪音对旁路电容测量的影响。

附图说明

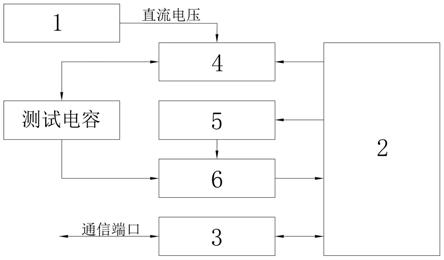

25.图1是本发明的系统连接框图;图2是所述电源模块的电路原理图;图3是所述mcu模块的电路原理图;图4是所述串口通信模块的电路原理图;图5是所述充放电模块的电路原理图;图6是所述dac模块的电路原理图;图7是所述电压比较模块的电路原理图;图8是测试过程中的端口电压波形图;图9是电容与旁路电容充电曲线图;图10是存在高频噪声时的电容充电曲线图。

具体实施方式

26.如图1至图7所示,在本实施例中,所述旁路电容测试模组包括电源模块1、mcu模块2、串口通信模块3、充放电模块4、dac模块5以及电压比较模块6;所述电源模块1为所述充放电模块4提供充电的直流电压以及为整个模组提供工作电压;所述mcu模块2用于控制各个模块的运行和状态且实现数据处理;所述串口通信模块3与所述mcu模块2连接,用于与外部的可视设备通讯;所述充放电模块4通过继电器k1a、k1b与待测的旁路电容引脚连接,并进行待测电容的充电和放电;所述dac模块5与所述mcu模块2连接及接收指令,并输出指定直流电压至所述电压比较模块6;所述电压比较模块6用于比较待测电容的电压与所述dac模块5输出的电压,在待测电容的电压值超出所述dac模块5输出的电压阈值时反馈信号触发所述mcu模块2的中断。

27.如图7所示,在本实施例中,所述电压比较模块6包括比较器u7,所述dac模块5的电压输出端通过第一低通滤波模块与所述比较器u7的负脚连接,所述比较器u7的正脚通过第二低通滤波模块与所述继电器k1的输入端子k1b连接。所述比较器u7的输出与所述mcu模块

的io_c_e端口连接。电阻r29、电阻r30、电容c36、电容c37组成rc低通滤波电路,滤除线路上的高频噪音,电阻r31、电容c38为预留rc低通滤波电路,作用是二次滤波,电阻r32为限流电阻。

28.如图6所示,在本实施例中,所述dac模块5包括型号为ad5683racpz

‑

rl7的数模转换器u6,所述数模转换器u6的sdi、sync以及sclk端口与所述mcu模块2连接,所述数模转换器u6的vout端口与所述电压比较模块6连接。所述mcu模块的spi_sck、spi_mosi、spi_cs端口控制所述数模转换器的sclk、sdi以及sync端口,实现从所述数模转换器的vout输出指定的直流电压至端口dac_comp_th。

29.如图5所示,在本实施例中,所述充放电模块4包括第一mos管q2、第二mos管q3以及第三mos管q4,所述第一mos管q2的s极与所述电源模块1的直流电压ch2v5输出连接,所述第一mos管q2的d极通过充电电阻r24与所述继电器k1的输入端子k1b连接,所述第二mos管q3的g极与所述mcu模块2的io口连接,所述第二mos管q3的d极与所述第一mos管q2的g极连接,所述第三mos管q4的d极通过放电电阻r25与所述继电器k1的输入端子k1b连接,所述第三mos管q4的g极与所述mcu模块2的io口连接。所述第一mos管q2、所述第二mos管q3、电阻r23、充电电阻r24、电容c30、电容c31、电容c32组成充电电路,所述mcu模块2经过io_c_s端口控制充电电路,打开所述第一mos管q2,使得电源ch2v5经过所述充电电阻r24给电容充电,所述第一mos管q2必须是mos

‑

fet,响应速度快;所述第三mos管q4、所述放电电阻r25、电容c33组成放电电路,所述mcu模块2经过io_c_dis端口控制所述第三mos管q4导通,待测电容通过所述放电电阻r25开始放电,所述继电器k1及周边电路为继电器电路,由所述mcu模块2通过rly_io端口控制待测电容与测试系统的连接和断开。

30.另外,所述第一mos管q2的d极可以增设切换模块以及多路所述充电电阻r24与所述继电器k1的输入端子k1b连接,每一路所述充电电阻r24的阻值均不相同,所述切换模块进行导通通道的切换实现将所需阻值的所述充电电阻r24连接在所述第一mos管q2的d极与所述继电器k1的输入端子k1b之间,通过此方案实现在测量不同容值的电容时,可以通过调整充电电阻的阻值,提高电容测量的准确度,采用多个充电电阻设计多路充电电路,再通过所述切换模块进行切换,实现根据待测电容的容值大小,选择合适的充电电路,增加电容容值测量范围和准确性,所述切换模块可以为一进多出的开关电路。

31.如图2所示,在本实施例中,所述电源模块1包括5v转3.3v电源管理芯片u1以及基准电源管理芯片u2,所述5v转3.3v电源管理芯片u1用于将输入的5v电压转换为3.3v并为所述mcu模块2、所述串口通信模块3、所述dac模块5以及所述电压比较模块6供电,所述基准电源管理芯片u2将输入的5v电压转换为2.5v为所述充放电模块4提供直流电压。

32.如图4所示,在本实施例中,所述串口通信模块3包括usb转uart芯片u4和esd保护芯片u5,所述usb转uart芯片u4外接usb接口与外部可视设备的usb接头对接通信,所述esd保护芯片u5进行静电释放防止芯片被静电损坏。

33.如图3所示,在本实施例中,所述mcu模块2为核心处理单元,主要用于控制所述dac模块5输出电压,控制待测电容的放电、充电,测量电容电压从0v充电至所述电压比较模块6的阈值电压时所用的时间,通过所述串口通信模块3与可视设备进行通信。其中,所述mcu模块包括型号为stm32f429vet6的微处理器u3a/u3b/u3c,led为系统运行指示灯,x1为25m有源晶振,为所述微处理器u3a/u3b/u3c提供时钟时钟信号,s1为所述微处理器u3a/u3b/u3c

的复位按键,电容c15、电容c16、电容c17、电容c18、电容c19、电容c20、电容c21、电容c22为旁路电容。spi_cs、spi_mosi、spi_sck为所述dac模块5的spi通信端口,uart_rx 、uart_tx是所述串口通信模块3额通信端口,swd为所述微处理器u3a/u3b/u3c的固件烧录端口,io_c_dis是控制待测电容放电,io_c_s是控制待测电容冲电,io_c_e是检测所述电压比较模块6的输出电平是否反转,rly_io是驱动所述继电器k1的端口。

34.如图8所示,所述测试方法包括以下步骤:步骤s1、通过所述串口通信模块3将所述mcu模块2与外部的可视设备通信,并进行电压阈值的设定,完成设置后所述mcu模块2通过spi_cs、spi_mosi、spi_sck端口与所述dac模块5通信并控制输出指定电压至所述电压比较模块6;步骤s2、将所述继电器k1的测量接口与待测的电容两个引脚连接后,所述mcu模块2通过rly_io端口控制所述继电器k1启动并导通,所述mcu模块2通过io_c_dis端口控制所述充放电模块4中所述第三mos管q4导通,实现在待测电容的两端并联所述放电电阻r25进行放电,确保开始充电前电容两端电压为0v;步骤s3、完成放电后,所述mcu模块2通过io_c_dis端口控制所述充放电模块4中所述第三mos管q4关闭,结束电容放电,此时电容两端电压为0v;步骤s4、所述mcu模块2通过io_c_s端口控制所述充放电模块4中所述第一mos管q2和所述第二mos管q3导通,此时所述mcu模块2开启定时器中断,电容开始充电,电容两端的电压随时间而上升;步骤s5、所述电压比较模块6通过cap_comp端口获取电容的电压,低于电压阈值时所述比较器u7输出的是低电平,当电容两端的电压上升到所述dac模块5输出的指定电压值时,所述比较器u7的输出高电平至io_c_e端口,所述mcu模块2通过上升沿触发定时中断,计时结束,得到充电时间t=t2

‑

t1,t1为充电开始时间,t2为充电结束时间;步骤s6、充电结束,所述mcu模块2通过io_c_s端口控制所述充放电模块4中所述第一mos管q2和所述第二mos管q3关闭;当直流电压u经过电阻r给电容c充电时,电容两端电压值为:;其中u0为充电前电容两端电压,t为充电时间;当电容开始充电时两端电压为0v,即u0=0v,那么电容两端电压值与充电时间的关系如下:;根据充电时间t,直流电压u1,充电部分电阻值r和充电截止电压u2,即待测电容的电容值。

35.在本实施例中,直流电压为2.5v,充电电阻为20k和充电截止电压为0.5v,故可得出:;

在本实施例中,有一个关键参数,即所述电压比较模块6的参考电压,这个参数直接影响旁路电容测试的精度。在电容充电到这个阈值电压后会停止充电并完成测试,如果这个电压过低,电容的充电时间会很小,所述mcu模块2测量时间时的误差相对偏大;如果这个电压过高,旁路电容周围电路的芯片会开始工作,导致电容充电时间比实际值偏大,电容的测量结果偏大。

36.如图9所示,曲线1是电容元件的充电曲线,曲线2是旁路电容的充电曲线,当电容两端电压达到芯片工作电压后,一部分电流流入芯片,导致电容充电电流偏低,两端电压上升变慢。

37.如果比较参考电压选择偏大,那么测试时间误差为:;电容测量误差则为:;所以本在旁路电容测试时,比较参考电压由所述mcu模块2控制所述dac模块5输出,可以根据实际测量环境由指令控制设定,使得这个电压在小于芯片工作电压的前提下设置到最大,达到消除待测电容周围电路带来的误差,同时提高旁路电容的测量精度。

38.另外,通过在所述步骤s2中所述mcu模块2控制所述继电器k1启动并导通之前,在所述继电器k1a、k1b不导通时依次进行所述步骤s2中放电流程至所述步骤s6,进而获得系统电容或线路寄生电容的电容值c2,随后将所述继电器k1导通再重新进行所述步骤s2中至所述步骤s6获取电容值c1,待测电容的实际电容值为c=c1

‑

c2。实现在不增加任何硬件电路的基础上,多测试一次即可消除系统电容或线路寄生电容。

39.在本实施例中,重复进行多次所述步骤s2至所述步骤s6,取所有结果中的最大值作为最终数据。

40.在应用环境或测试系统中会存在的噪音,对测试造成无法消除的影响。如果电容在充电时,线路上存在高频噪音,就会提前触发比较电路,使得充电测试结束,导致测量得到的充电时间偏短,测量的电容值偏小。如图10所示,噪音信号会使得电容充电在t2时结束,而实际上是在t3时结束,在这种情况下电容测量结果会偏小,。

41.从波形分析,噪音触发充电结束的时间点只有可能提前,不可能推后;而噪音的随机性导致每次测试即可能正常,也可能偏小;所以通过多次测量电容值,然后取所有结果中的最大值。这样只要其中任何一次没有噪音影响,那么所测到的结果就是准确值,从而消除噪音对旁路电容测量的影响。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1