一种镀锌板表面缺陷来源的分析方法与流程

1.本发明属于钢铁材料表面质量分析技术领域,特别涉及一种镀锌板表面缺陷来源的分析方法。

背景技术:

2.汽车镀锌板是指在钢铁材料表面涂镀一层锌保护层,以提高汽车车身的耐腐蚀性。在镀锌板制造过程中,表面易出现线状、条状、疤状、凹坑、白斑、黑斑等各类缺陷,由于产品制造流程长,这些缺陷可能来源于炼钢、热轧、冷轧、镀锌等工序,弄清楚这些缺陷的类型、形成环节和原因,对于改进镀锌板表面质量具有重要指导意义,对于企业具有显著的经济效益。

3.对于镀锌板表面出现的质量问题,宏观观察后需采用电子显微分析方法观察镀锌板表面的形貌和微区成分。但由于镀锌层的覆盖,无法有效观察到基板表面的信息。常规的方法是运用强酸腐蚀去除表面镀锌层进行显微分析,但是没有考虑到强酸对基板表面形貌和成分的破坏,原板面缺陷的信息难以完整保留,因此会影响缺陷的精确分析判断。同时缺乏一套根据微观形貌成分鉴别缺陷起源的方法。并且,部分缺陷如氧化铁类仅仅根据显微分析方法所得到的缺陷信息尚不足以精确判定缺陷起源。

技术实现要素:

4.为了解决镀锌钢板表面缺陷来源难以准确判定的技术问题,本发明提供了一种镀锌板表面缺陷来源的分析方法,该方法能够准确判定镀锌钢板表面多种类型缺陷的来源或成因,对于改善和提高镀锌板的表面质量起到重要作用。

5.本发明通过以下技术方案实现:

6.本技术提供一种镀锌板表面缺陷来源的分析方法,所述分析方法包括:

7.测量镀锌板表面缺陷区域的长度和宽度,获得长宽比;

8.对所述缺陷区域进行取样,分别获得表面试样和截面试样;

9.采用腐蚀溶液剥离所述表面试样的镀锌层,对所述截面试样进行清洗;

10.观察所述表面试样和所述截面试样的微观形貌,并判断是否存在氧化物,根据所述氧化物成分初步判断缺陷成因;

11.在热轧、酸洗和镀锌的入口均安装表检仪,当所述氧化物为氧化铁或氧化铁分解物时,通过所述表检仪追溯缺陷起源。

12.可选的,所述对所述缺陷区域进行取样,分别获得表面试样和截面试样,具体包括:

13.对所述缺陷区域进行取样,切取两个全

14.厚度*15*15mm的样品,获得表面试样和截面试样。

15.可选的,所述采用腐蚀溶液剥离所述表面试样的镀锌层,对所述截面试样进行清洗,具体包括:

16.将所述表面试样的缺陷部位的一半或全部浸没于腐蚀溶液中,待不再产生气泡后取出,超声波清洗后干燥,获得镀锌层剥离一半或全部剥离的试样;

17.对所述截面试样进行清洗。

18.可选的,所述对所述截面试样进行清洗,具体包括:

19.对所述截面试样进行研磨抛光,后进行超声波清洗并干燥。

20.可选的,所述腐蚀溶液通过体积比为5∶1的蒸馏水与盐酸混合制得,所述盐酸的质量浓度为36~38%,所述腐蚀溶液中还包含缓蚀剂,所述缓蚀剂为六次甲基四胺,六次甲基四胺加入质量为蒸馏水与盐酸的混合溶液质量的3~5%。

21.可选的,所述对所述截面试样进行研磨抛光,具体包括:

22.采用从400目到1000目的碳化硅耐水砂纸,依次对所述截面试样进行研磨抛光。

23.可选的,所述观察所述表面试样和所述截面试样的微观形貌,并判断是否存在氧化物,根据所述氧化物成分初步判断缺陷成因,具体包括:

24.分别观察所述表面试样和所述截面试样的微观形貌,并结合能谱分析,判断是否存在氧化物及氧化物种类,初步判断缺陷成因。

25.可选的,所述氧化物为氧化物夹杂时,判定缺陷成因于炼钢。

26.可选的,所述在热轧、酸洗和镀锌的入口均安装表检仪,当所述氧化物为氧化铁或氧化铁分解物时,通过所述表检仪追溯缺陷起源,具体包括:

27.在热轧、酸洗和镀锌的入口均安装表检仪,当所述氧化物为氧化铁或氧化铁分解物时,对各个所述表检仪检测的镀锌板对应位置缺陷进行形貌及特征分析,确定缺陷是否具有遗传关系,若存在遗传关系,则依次通过分析镀锌入口、酸洗入口和热轧入口的表检缺陷追溯缺陷起源。

28.可选的,所述对各个所述表检仪检测的镀锌板对应位置缺陷进行形貌及特征分析,确定缺陷是否具有遗传关系,具体包括:

29.对各个所述表检仪检测的镀锌板对应位置缺陷进行形貌及特征分析,根据生产过程板卷头尾及两侧调换关系和长度关系得到上一工序表检缺陷位置,定位对应上游缺陷;

30.所述形貌及特征分析包括对比分析上下游表检缺陷形貌以及方向、大小,逐一测量表检缺陷长、宽,得到长宽比,判断是否近似等于板卷压延和延伸率,确定缺陷是否具有遗传关系。

31.本发明中的一个或多个技术方案,至少具有如下技术效果或优点:

32.本发明一种镀锌板表面缺陷来源的分析方法,对所述缺陷区域进行取样,分别获得表面试样和截面试样,表面试样采用腐蚀溶液进行剥离,避免采用强酸处理,导致对基板表面形貌和成分的破坏,通过对表面试样和截面试样微观形貌的分析,判断是否存在氧化物,根据所述氧化物成分初步判断缺陷成因,当所述氧化物为氧化铁或氧化铁分解物时,通过所述表检仪追溯缺陷起源,相比现有分析方法而言,能够更加准确判定镀锌钢板表面多种类型缺陷的来源或成因,对于改善和提高镀锌板的表面质量起到重要作用。

33.上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,而可依照说明书的内容予以实施,并且为了让本发明的上述和其它目的、特征和优点能够更明显易懂,以下特举本发明的具体实施方式。

附图说明

34.为了更清楚地说明本技术中的技术方案,下面将对实施例描述中所需要使用的附图作一简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它的附图。

35.图1为实施例1镀锌板试样表面缺陷部位宏观形貌;

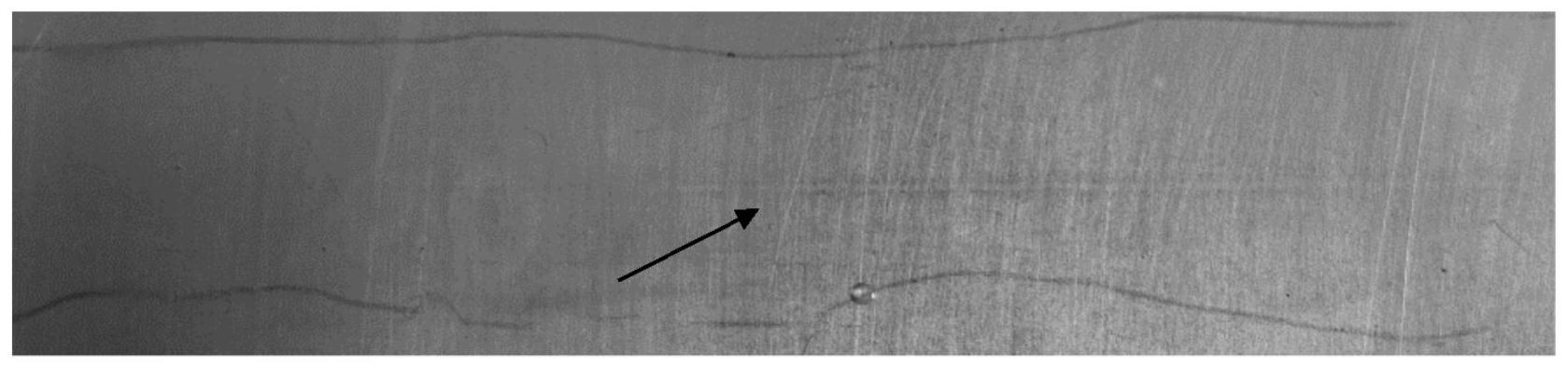

36.图2为图1中试样脱锌后表面缺陷部位宏观形貌;

37.图3为图2中试样脱锌后表面缺陷部位电镜微观形貌和面扫描成分分布图;

38.图4为图3中黑色颗粒物的eds能谱图;

39.图5为实施例2镀锌板试样表面缺陷部位宏观形貌;

40.图6为图5试样缺陷部位截面微观形貌和eds能谱图;

41.图7为图5试样镀锌表检仪形貌照片;

42.图8为图5试样对应的酸洗表检仪形貌照片。

具体实施方式

43.下文将结合具体实施方式和实施例,具体阐述本发明,本发明的优点和各种效果将由此更加清楚地呈现。本领域技术人员应理解,这些具体实施方式和实施例是用于说明本发明,而非限制本发明。

44.在整个说明书中,除非另有特别说明,本文使用的术语应理解为如本领域中通常所使用的含义。因此,除非另有定义,本文使用的所有技术和科学术语具有与本发明所属领域技术人员的一般理解相同的含义。若存在矛盾,本说明书优先。

45.除非另有特别说明,本发明中用到的各种原材料、试剂、仪器和设备等,均可通过市场购买得到或者可通过现有方法制备得到。

46.还需要说明的是,本发明中的术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

47.需要说明的是,在本文中,诸如“第一”和“第二”等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。

48.本技术提供的技术方案为解决上述技术问题,总体思路如下:

49.根据本发明一种典型的实施方式,提供一种镀锌板表面缺陷来源的分析方法,所述分析方法包括:

50.测量镀锌板表面缺陷区域的长度和宽度,获得长宽比;

51.对所述缺陷区域进行取样,分别获得表面试样和截面试样;

52.采用腐蚀溶液剥离所述表面试样的镀锌层,对所述截面试样进行清洗;

53.观察所述表面试样和所述截面试样的微观形貌,并判断是否存在氧化物,根据所述氧化物成分初步判断缺陷成因;

54.在热轧、酸洗和镀锌的入口均安装表检仪,当所述氧化物为氧化铁或氧化铁分解物时,通过所述表检仪追溯缺陷起源。

55.本发明中,对所述缺陷区域进行取样,分别获得表面试样和截面试样,表面试样采用腐蚀溶液进行剥离,避免采用强酸处理,导致对基板表面形貌和成分的破坏,通过对表面试样和截面试样微观形貌的分析,判断是否存在氧化物,根据所述氧化物成分初步判断缺陷成因,当所述氧化物为氧化铁或氧化铁分解物时,通过所述表检仪追溯缺陷起源,相比现有分析方法而言,能够更加准确判定镀锌钢板表面多种类型缺陷的来源或成因,对于改善和提高镀锌板的表面质量起到重要作用。

56.作为一种可选的实施方式,所述对所述缺陷区域进行取样,分别获得表面试样和截面试样,具体包括:

57.对所述缺陷区域进行取样,切取两个全厚度(即热轧板或冷轧板厚度)*15*15mm的样品,获得表面试样和截面试样。

58.作为一种可选的实施方式,所述采用腐蚀溶液剥离所述表面试样的镀锌层,对所述截面试样进行清洗,具体包括:

59.将所述表面试样的缺陷部位的一半或全部浸没于腐蚀溶液中,待不再产生气泡后取出,超声波清洗后干燥,获得镀锌层剥离一半或全部剥离的试样;

60.对所述截面试样进行清洗。

61.本技术中,镀锌层可全部剥离也可部分剥离,部分剥离可进行锌层去除前后形貌对比。

62.作为一种可选的实施方式,所述对所述截面试样进行清洗,具体包括:

63.对所述截面试样进行研磨抛光,后进行超声波清洗并干燥。

64.作为一种可选的实施方式,所述腐蚀溶液通过体积比为5:1的蒸馏水与盐酸混合制得,所述盐酸的质量浓度为36~38%,所述腐蚀溶液中还包含缓蚀剂,所述缓蚀剂为六次甲基四胺,六次甲基四胺加入质量为蒸馏水与盐酸的混合溶液质量的3~5%。

65.本技术中,腐蚀溶液通过体积比为5:1的蒸馏水与盐酸混合制得,相比强酸而言,本技术的腐蚀溶液浓度更低,反应更加缓慢稳定可控制,避免反应过于剧烈导致对基板表面形貌和成分的破坏,并加入3~5%的缓蚀剂六次甲基四胺,进一步减缓了酸液对基板和缺陷的腐蚀,保留更多的缺陷成分信息。

66.作为一种可选的实施方式,所述对所述截面试样进行研磨抛光,具体包括:

67.采用从400目到1000目的碳化硅耐水砂纸,依次对所述截面试样进行研磨抛光。

68.作为一种可选的实施方式,所述观察所述表面试样和所述截面试样的微观形貌,并判断是否存在氧化物,根据所述氧化物成分初步判断缺陷成因,具体包括:

69.分别观察所述表面试样和所述截面试样的微观形貌,并结合能谱分析,判断是否存在氧化物及氧化物种类,初步判断缺陷成因。

70.作为一种可选的实施方式,所述氧化物为氧化物夹杂时,判定缺陷成因于炼钢。

71.如:所述氧化物为氧化铝或包含氧化铝的复相夹杂物时,判定缺陷成因在于炼钢产生的氧化铝夹杂。

72.本技术中,所述氧化物包括氧化物夹杂、氧化铁或氧化铁分解物。所述氧化物为氧化物夹杂时判定缺陷成因于炼钢,具体来源根据夹杂成分组成判定为氧化铝夹杂、钢渣或耐材卷入。

73.作为一种可选的实施方式,所述在热轧、酸洗和镀锌的入口均安装表检仪,当所述

氧化物为氧化铁或氧化铁分解物时,通过所述表检仪追溯缺陷起源,具体包括:

74.在热轧、酸洗和镀锌的入口均安装表检仪,当所述氧化物为氧化铁或氧化铁分解物时,对各个所述表检仪检测的镀锌板对应位置缺陷进行形貌及特征分析,确定缺陷是否具有遗传关系,若存在遗传关系,则依次通过分析镀锌入口、酸洗入口和热轧入口的表检缺陷追溯缺陷起源。

75.本技术中,当所述氧化物为氧化铁或氧化铁分解物时,对各个所述表检仪检测的镀锌板对应位置缺陷进行形貌及特征分析,确定缺陷是否具有遗传关系,结合氧化物分析和表检仪,能够更加准确的追溯缺陷起源。

76.作为一种可选的实施方式,所述对各个所述表检仪检测的镀锌板对应位置缺陷进行形貌及特征分析,确定缺陷是否具有遗传关系,具体包括:

77.对各个所述表检仪检测的镀锌板对应位置缺陷进行形貌及特征分析,根据生产过程板卷头尾及两侧调换关系和长度关系得到上一工序表检缺陷位置,定位对应上游缺陷;

78.所述形貌及特征分析包括对比分析上下游表检缺陷形貌以及方向、大小,逐一测量表检缺陷长、宽,得到长宽比,判断是否近似等于板卷压延和延伸率,确定缺陷是否具有遗传关系。

79.综上,本技术通过改变腐蚀溶液,开发出了一种可保留原基板缺陷信息的脱锌制样工艺,建立了一套根据微观形貌成分对冷轧板缺陷起源进行判断的规则,根据显微分析手段进一步地结合待测镀锌板生产工艺过程能够系统分析镀锌板表面各种类型缺陷成因,对于提高镀锌板的表面质量具有重要作用。

80.下面将结合实施例对本技术一种镀锌板表面缺陷来源的分析方法进行详细说明。

81.实施例1

82.本实施例待测镀锌板试样实物形貌如图1所示。

83.宏观观察可看出试样表面存在隐约可见的线状缺陷,测量缺陷长度为204mm,宽度为 0.37mm。将上述镀锌板样品部分浸没到制备的腐蚀溶液中,待不再产生气泡后取出,用蒸馏水及酒精清洗后干燥。观察去除锌层后基板有线状缺陷,如图2。将试样切割成合适尺寸(板厚*15*15mm)的分析样品,用超声清洗仪对试样表面污染物进行清洗,干燥处理后置于扫描电镜中进行观察,得到如图3所示的电镜微观形貌和面扫描成分分布图,图4所示的eds能谱图。由分析可知,缺陷区域存在大量黑色颗粒物,其能谱为al元素峰和0 元素峰,表明存在较多的细小氧化铝夹杂,缺陷为炼钢氧化铝夹杂造成,需要改进洁净度控制工艺。

84.实施例2

85.本实施例待测镀锌板试样实物形貌如图5所示。

86.宏观观察缺陷为短条凹坑状,长宽比较小。测量缺陷长度为15mm,宽度为3mm。将试样切割成板厚*15*15mm的分析样品,横截面采用碳化硅耐水砂纸研磨后抛光,用超声清洗仪对试样进行清洗,干燥处理后置于扫描电镜中进行观察,得到如图6所示的电镜微观形貌和eds能谱图。由分析可知,缺陷位置截面基体内存在大量灰色物质,其能谱为fe元素峰和0元素峰,初步判断此缺陷来源于热轧工序。为进一步确定缺陷原因,根据试样信息对镀锌康耐视表检缺陷形貌进行和全工序生产过程信息查询,得到如图7所示的表检形貌照片,缺陷位于上表面距头部2815m,传动侧14mm处。冷轧卷规格0.8*1305mm,酸洗卷规格4.5*1323mm,根据压下率及头尾调换关系返算酸洗百视态若存在缺陷则位于距带尾约2815/(4.5

÷

0.8)

=500m处,酸洗卷长度为550m,则缺陷位于带头50m传动侧边部24mm左右(切边量10mm)。查酸洗百视态表检,得到如图8所示缺陷,缺陷实际位置与理论计算位置大致吻合,缺陷形貌有对应性。根据显微分析及表检追踪结果,以及缺陷的长宽比判断该缺陷为热轧异物压入。

87.附图3、4、6的详细说明:

88.如图3所示,图3中,左上图为缺陷区域形貌,可见缺陷内存在大量黑色颗粒物。对该区域进行元素面分布扫描分析,右上及左下、右下图为扫描结果,可知颗粒物主要为 al

‑

0成分,表明缺陷区域存在较多的细小氧化铝夹杂;

89.如图4所示,图4中,左图为缺陷区域黑色颗粒物,对此类颗粒进行eds能谱分析,如右图,其能谱为al元素峰和0元素峰;

90.如图6所示,图6中,左图为缺陷位置截面形貌,上部浅色为锌层,下部深色部位为基体,可知基板内存在颗粒物。对颗粒物进行eds能谱分析,如右图,其能谱为fe元素峰和0元素峰。

91.本技术中的一个或多个技术方案,至少还具有如下技术效果或优点:

92.(1)本技术一种镀锌板表面缺陷来源的分析方法,对所述缺陷区域进行取样,分别获得表面试样和截面试样,表面试样采用腐蚀溶液进行剥离,避免采用强酸处理,导致对基板表面形貌和成分的破坏,通过对表面试样和截面试样微观形貌的分析,判断是否存在氧化物,根据所述氧化物成分初步判断缺陷成因,当所述氧化物为氧化铁或氧化铁分解物时,通过所述表检仪追溯缺陷起源,相比现有分析方法而言,能够更加准确判定镀锌钢板表面多种类型缺陷的来源或成因,对于改善和提高镀锌板的表面质量起到重要作用。

93.(2)本技术一种镀锌板表面缺陷来源的分析方法,腐蚀溶液通过体积比为5:1的蒸馏水与盐酸混合制得,相比强酸而言,本技术的腐蚀溶液浓度更低,反应更加缓慢稳定可控制,避免反应过于剧烈导致对基板表面形貌和成分的破坏,并加入3~5%的缓蚀剂六次甲基四胺,减缓了酸液对基板和缺陷的腐蚀,保留更多的缺陷成分信息。

94.最后,还需要说明的是,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

95.尽管已描述了本发明的优选实施例,但本领域内的技术人员一旦得知了基本创造性概念,则可对这些实施例作出另外的变更和修改。所以,所附权利要求意欲解释为包括优选实施例以及落入本发明范围的所有变更和修改。

96.显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1