车用起重尾板台架模拟试验装置的制作方法

1.本发明涉及车用起重尾板台架模拟试验领域,具体的说是一种用于车用起重尾板台架模拟试验装置。

背景技术:

2.车用起重尾板是安装在车辆上,用于快速装卸货物的专用举升装置,可有效提升货物装卸效率、节约人力资源、提升运输组织效率,对于推进货运行业转型升级高质量发展、促进物流业降本增效具有积极意义。我国交通运输部、工业和信息化部、公安部和市场监管总局发布文件,要求生产销售的尾板应符合qc/t 699

‑

2019《车用起重尾板》标准要求,并经取得资质认定的检测机构检测合格。检测项目包括可靠性试验(空载运行3000次、负载运行30000次)、加载前后位置变化量试验、负载静置变化量试验等。由于车载电瓶无法持续供电保证连续运行,也无法用人工手动操作完成几万次的试验,只能使用台架模拟试验设备,使用直流电源供电,通过plc控制尾板自动运行来完成试验。目前全国只有少数几家检验机构具备资质,市场上无相关试验设备销售,现有试验设备都是由检测机构自主研发,这些试验设备普遍存在一些不足之处,比如:1、实际装车状态的尾板,在关闭位置时(竖直状态)是靠车厢尾部两侧的端面来定位,根据不同车型,尾板安装固定位置与车厢6尾部两侧端面的水平距离l也不同(见图5),现有试验设备缺少可以调节水平距离的限位装置来代替车厢尾部两侧端面对尾板进行定位,在空载运行试验过程中是依靠时间设定控制尾板运行,尾板运行一个周期的时间是固定的,运行到关闭位置(竖直状态)停留的时间也是固定的,在连续运行时由于摩擦阻力和装配间隙等因素影响,在设定时间内,尾板运行到关闭位置时会出现尾板倾斜,偏离竖直线,连续运行会造成尾板倾斜角度逐渐变大,引起整个自动运行程序错乱,无法自动完成试验。2、加载前后位置变化量试验、负载静置变化量试验需要测量尾板平台四个角的高度变化量,使用卷尺、直尺等现有工具测量时不能固定测量工具的位置,不能保证两次测量的点在同一点,不能同时测量四个角的位置,存在测量难度大,数据不准确的问题。

技术实现要素:

3.本发明所要解决的技术问题是提供一种车用起重尾板台架模拟试验装置,它可以解决现有车用起重尾板台架模拟试验设备存在无法全自动完成3000次空载运行试验、无法适应不同类型尾板试验及试验测量数据不准确的问题。

4.为了解决上述问题,本发明的技术方案是:这种车用起重尾板台架模拟试验装置包括固定在地面上的试验台架、尾板关闭状态的限位装置和测量装置);所述试验台架包括框架和连接所述框架底面相对两侧并排设置的底座滑槽;所述尾板关闭时的限位装置包括支撑立柱、调节杆和限位器;所述支撑立柱下端固定在所述框架上,上端与所述调节杆连接;所述限位器安装在所述调节杆端头;所述调节杆中部开设有滑槽,所述支撑立柱上端设有螺纹孔,所述支撑立柱上端置于调节杆的滑槽

中,用紧固件将所述调节杆和所述支撑立柱固定连接;所述测量装置包括测量调节杆、测量立柱和激光位移传感器;所述测量调节杆一端套接在所述测量立柱的上端,另一端安装有所述激光位移传感器;所述测量立柱下端设置有底座,所述底座与所述底座滑槽连接;所述底座滑槽为燕尾槽,所述底座为燕尾突台,所述底座通过底座固定螺栓固定在所述底座滑槽上。

5.上述技术方案中,更为具体的方案是:所述限位器为可调式滚珠摆杆型行程限位器。

6.进一步:所述测量调节杆包括下测量调节杆和上测量调节杆;所述下测量调节杆和所述上测量调节杆中间均开有滑槽,两根测量调节杆通过滑槽内的锁紧螺栓和锁紧螺母进行上下叠加连接;所述下测量调节杆一端套接在所述测量立柱上,所述激光位移传感器安装在所述上测量调节杆的尾端。

7.由于采用上述技术方案,本发明与现有技术相比具有如下有益效果:1、现有试验设备在空载运行试验过程中是依靠时间设定来控制尾板运行,尾板运行一个周期的时间是固定的,运行到关闭位置(竖直状态)停留的时间也是固定的,在连续运行时由于摩擦阻力和装配间隙等因素影响,在设定时间内,尾板运行到关闭位置时会出现尾板倾斜,偏离竖直线,连续运行会造成尾板倾斜角度逐渐变大,引起整个自动运行程序错乱,无法自动完成试验,而本发明装有空载运行限位装置,可以精确定位尾板,使尾板运行到关闭位置时始终保持竖直状态,使空载运行试验能够在程序控制下全自动完成,且该装置具有长度调节功能,还可以根据不同车型,调节限位装置的前后位置。

8.2、现有的试验方式加载前后位置变化量试验、负载静置变化量试验需要测量尾板平台四个角的高度变化量,使用卷尺、直尺等现有工具测量时不能固定测量工具的位置,不能保证两次测量的点在同一点,不能同时测量四个角的位置,存在测量难度大,数据不准确的问题。

9.而本发明装有测量臂,可以通过旋转测量臂方向和调节测量臂的长度找到合适的测量位置,测量臂前端装有激光位移传感器,可准确测量同一点的高度变化量,可同时测量四个角的高度变化量。

10.3、本发明解决了现有试验设备无法全自动完成3000次空载运行试验、无法适应不同类型尾板试验、无法精确测量加载前后位置变化量试验、负载静置变化量等试验参数的实际问题。

附图说明

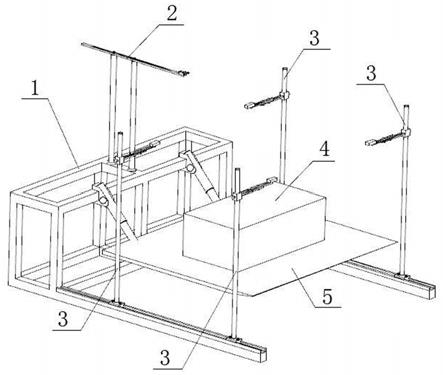

11.图1是本发明负载试验时结构示意图;图2是本发明空载试验时结构示意图;图3是本发明尾板关闭时的限位装置示意图;图4是本发明调节杆2

‑

2结构示意图;图5是本发明尾板安装固定位置与车厢6尾部两侧端面的水平距离l示意图;图6 是本发明中测量装置结构示意图;图7 是本发明中测量装置与底座滑槽连接结构示意图。

12.图中标号表示为:

1、试验台架;1

‑

1、框架;1

‑

2、底座滑槽;2、尾板关闭状态的限位装置;2

‑

1、支撑立柱;2

‑

2、调节杆;2

‑

3、紧固件;3、测量装置;3

‑

1、下测量调节杆;3

‑

2、锁紧螺栓;3

‑

3、激光位移传感器;3

‑

4、上测量调节杆;3

‑

5、锁紧螺母;3

‑

6、测量立柱;3

‑

7、底座滑块;3

‑

8、底座;3

‑

9、固定螺栓; 4、砝码 ;5、车用起重尾板。6、车箱。

具体实施方式

13.下面结合附图和实施例对本发明进一步说明:图1、图2和图3的车用起重尾板台架模拟试验装置,包括试验台架1、尾板关闭时的限位装置2、测量装置3。

14.试验台架1包括长方体的框架1

‑

1和连接框架1

‑

1底面相对两侧平行设置的底座滑槽1

‑

2,底座滑槽1

‑

2为燕尾槽;试验台架1用膨胀螺栓固定在地面上;试验时将要测试的自带液压站、直流电机和液压活塞的车用起重尾板5安装在框架1

‑

1上;负载试验时在车用起重尾板5上增加负载,即砝码4。

15.尾板关闭时的限位装置2包括两根支撑立柱2

‑

1、一根调节杆2

‑

2、紧固件2

‑

3、限位器2

‑

4;并排的两根支撑立柱2

‑

1下端用焊接方式固定在试验台架1的框架1

‑

1中部,支撑立柱2

‑

1上端设有螺纹孔;如图4所示,调节杆2

‑

2中部开设有滑槽,两根支撑立柱2

‑

1上端置于调节杆2

‑

2的滑槽中,调节杆2

‑

2与底座滑槽1

‑

2摆向同向,调节杆2

‑

2沿滑槽左右调节好位置后,用紧固件2

‑

3将调节杆2

‑

2和支撑立柱2

‑

1固定连接,此实施例中紧固件2

‑

3为锁紧螺栓和垫圈;调节杆2

‑

2的左端设置有限位器2

‑

4。

16.如图6所示,测量装置3包括两根测量调节杆,即下测量调节杆3

‑

1和上测量调节杆3

‑

4、锁紧螺栓3

‑

2、激光位移传感器3

‑

3,锁紧螺母3

‑

5、测量立柱3

‑

6、底座3

‑

7、底座固定螺栓3

‑

8、锁紧螺栓3

‑

9;测量立柱3

‑

6下端用焊接方式固定在底座3

‑

7上,上端套接下测量调节杆3

‑

1,套在测量立柱3

‑

6的下测量调节杆3

‑

1调整好位置后用锁紧螺栓3

‑

9固定在测量立柱3

‑

6上;下测量调节杆3

‑

1和上测量调节杆3

‑

4中间均开有滑槽,两根测量调节杆通过滑槽内的锁紧螺栓3

‑

2和锁紧螺母3

‑

5进行上下叠加连接;激光位移传感器3

‑

3安装在上测量调节杆3

‑

4的尾端;如图7所示,底座3

‑

7为燕尾突台,与试验台架1的底座滑槽1

‑

2燕尾槽连接,调整好测量调节杆和测量立柱3

‑

6的位置后用底座固定螺栓3

‑

8固定。

17.车用起重尾板台架模拟试验装置使用过程:试验前的准备:1、将车用起重尾板5安装在框架1

‑

1上。

18.2、分别将4个测量立柱3

‑

6的底座3

‑

7装进试验台架的底座滑槽1

‑

2的燕尾槽中,左右底座滑槽1

‑

2各装两个测量立柱3

‑

6,根据要测试起重尾板的型号调整到合适位置后拧紧底座固定螺栓3

‑

8,将测量立柱3

‑

6固定在底座滑槽1

‑

2内。

19.3、将测量调节杆3

‑

1套进测量立柱3

‑

6,调整到合适的高度,扭紧锁紧螺栓3

‑

9,将测量立柱3

‑

6固定在测量立柱3

‑

6上部。

20.4、用锁紧螺栓3

‑

2和锁紧螺母3

‑

5将测量调节杆3

‑

4和测量调节杆3

‑

1连接起来,固定连接为整个测量调节杆,在测量调节杆3

‑

4端头安装激光位移传感器3

‑

3。

21.5、用锁紧螺栓和垫圈将调节杆2

‑

2和立柱2

‑

1连接起来;将限位器2

‑

4安装在调节杆2

‑

2前端的接口上。

22.空载运行试验时:1、扭松锁紧螺栓3

‑

9将测量装置3的测量调节杆3

‑

1和测量调节杆3

‑

4绕测量立柱3

‑

6向外转动,转到不干涉尾板5空载运行的位置,扭紧锁紧螺栓3

‑

9,重复上述操作,分别将4个测量装置3的测量调节杆3

‑

1和测量调节杆3

‑

4都向外转动。

23.2、将尾板上翻到关闭位置(垂直状态),拧松锁紧螺栓2

‑

3调整调节杆的前后距离,使限位器2

‑

4的触点与尾板5刚好接触,拧紧锁紧螺栓2

‑

3,完成尾板5关闭时的限位装置的安装和调整,尾板5可在plc控制下自动完成空载运行3000次的试验。

24.负载运行、加载前后位置变化量、负载静置变化量等试验时:1、根据不同的型号,在车用起重尾板5增加不同的负载,即不同重量的砝码4。

25.2、扭松底座固定螺栓3

‑

9,在燕尾槽中滑动测量装置3到合适的测量位置,然后拧紧底座固定螺栓3

‑

9,固定底座。

26.3、扭松锁紧螺栓3

‑

9,转动和上下调整测量调节杆3

‑

1,到方便测量的合适位置。

27.4、扭松锁紧螺栓3

‑

2和锁紧螺母3

‑

5,调节测量调节杆3

‑

1和测量调节杆3

‑

4的长度,找到合适的测量位置,以便激光位移传感器3

‑

3能够测量到尾板四个角的高度变化,然后扭紧锁紧螺栓3

‑

9,扭紧锁紧螺栓3

‑

2和锁紧螺母3

‑

5。

28.5、重复上述一至三的操作步骤,完成4个测量装置的调整,可通过激光位移传感器3

‑

3测量尾板5平台高度变化量。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1