一种氮氧电化学气体传感器芯片的制作方法

1.本发明涉及氮氧电化学气体传感器芯片技术领域,具体属于一种氮氧电化学气体传感器芯片。

背景技术:

2.汽车发动机是通过使燃料在机器内部燃烧,并将其放出的热能直接转换为动力的机械。目前,人们为了节省燃料优选使用稀薄燃烧混合物作为燃料,但是在此过程中会产生有害的污染气体氮氧化物n0x,为减少氮氧化物n0x的排放,满足发动机废气达标排放的要求,需要使用氮氧电化学气体传感器芯片制作传感器,进行检测调节控制。

3.申请公布号为cn 109001284a的专利,公开了一种氮氧化物传感器陶瓷芯片,第一层膜片上设表面覆盖保护层的氧泵正极,氧泵正极和第一层膜片上设有采集腔,第二层膜片上设第二通孔~第四通孔,第二通孔内设第一扩散障,第一扩散障将第二通孔分成第一测量室和缓冲腔,第一测量室内设主氧泵负极,第二通孔与第三通孔间设第二扩散障,第三通孔为第二测量室内设辅助泵负极,第三通孔与第四通孔间设第三扩散障,第四通孔为第三测量室内设表面覆盖保护层的测量电极,第三层膜片上设有参比通道,参比通道内设表面覆盖保护层的参比电极,第四层膜片与第五层膜片之间设包裹在加热电极绝缘层内的加热电极,加热电极外引线穿过第五层膜片位于第五层膜片下表面,第五层膜片设有填充加热电极绝缘层浆料的应力释放孔。但是,该专利公开的氮氧化物传感器陶瓷芯片有四个通孔,三个扩散障,结构非常复杂,致使生产加工难度大,产品不良率高,在实际使用过程中,其通孔过多的部位容易发生应力集中,而使芯片易开裂。

4.为了解决上述专利公开的芯片产品在实际使用中存在的问题,本发明提供了一种氮氧电化学气体传感器芯片,本发明整体显著简化了芯片整体设计,同时节约了芯片制作成本,提高了芯片氮氧电化学气体传感器的使用寿命。适合在汽车发动机及配套行业,生产制造氮氧电化学气体传感器时推广使用。

技术实现要素:

5.本发明提供一种氮氧电化学气体传感器芯片,通过对第一氧化锆固体电解质层、第二氧化锆固体电解质层、第三氧化锆固体电解质层、第四氧化锆固体电解质层、第五氧化锆固体电解质层、第六氧化锆固体电解质层、扩散障一、第一外电极、第一内电极、第一测试腔、第二测试腔、扩散障二、第二内电极、第三内电极、第二外电极、填充有多孔陶瓷一的空气参比腔、加热电极,以及多孔陶瓷二的整体研发设计,解决了上述背景技术中提到的问题。

6.同时,本发明能够以较简单方式测量计算出的氮氧电化学气体中氮氧化物的含量浓度,整体准确度高,本发明中的传感器芯片整体包括两个泵单元和一个能斯特单元,其中的第二泵单元(是测量泵单元)和能斯特单元能够共用一个公共的第二外电极,能够布置成与环境空气直接接触,并将空气参比腔集成到传感器芯片整体中,简化了芯片整体设计,同

时节约了芯片制作成本,提高了芯片氮氧电化学气体传感器的使用寿命。适合在汽车发动机及配套行业,生产制造氮氧电化学气体传感器时推广使用。

7.为实现上述目的本发明采用的技术方案如下:

8.一种氮氧电化学气体传感器芯片,其特征在于,该芯片整体为片状包括第一氧化锆固体电解质层、第二氧化锆固体电解质层、第三氧化锆固体电解质层、第四氧化锆固体电解质层、第五氧化锆固体电解质层和第六氧化锆固体电解质层,第一氧化锆固体电解质层上有测量气体进气孔,所述测量气体进气孔内填充有扩散障一,所述扩散障一上面外侧筛印有第一外电极,扩散障一下面筛印有第一内电极,所述第一氧化锆固体电解质层下部有第二氧化锆固体电解质层,第二氧化锆固体电解质层内有第一测试腔和第二测试腔,所述第一测试腔和第二测试腔之间被扩散障二隔离,所述第二测试腔内有第二内电极和第三内电极,所述第二氧化锆固体电解质层下部有第三氧化锆固体电解质层,第三氧化锆固体电解质层下部有第四氧化锆固体电解质层,第四氧化锆固体电解质层上有空气参比腔,所述空气参比腔内填充有多孔陶瓷一,多孔陶瓷一能使空气参比腔与大气相通,所述第二内电极和第三内电极都筛印在第三氧化锆固体电解质层上面,第三氧化锆固体电解质层下面与第二内电极对应的区域筛印有第二外电极,所述第二外电极所在的区域位于空气参比腔内,所述第四氧化锆固体电解质层下部有第五氧化锆固体电解质层,第五氧化锆固体电解质层下部有第六氧化锆固体电解质层,第六氧化锆固体电解质层上面筛印有加热电极,所述第一氧化锆固体电解质层、第二氧化锆固体电解质层、第三氧化锆固体电解质层、第四氧化锆固体电解质层、第五氧化锆固体电解质层和第六氧化锆固体电解质层压装在一起后,通过共温度曲线高温烧结成型。

9.进一步地,所述扩散障一和扩散障二由多孔陶瓷二构成,所述多孔陶瓷一的孔隙率为70%,多孔陶瓷二的孔隙率为30%。

10.进一步地,所述第一外电极和第二外电极为铂电极,第一内电极为铂金合金电极,第二内电极和第三内电极为铂铑合金电极,加热电极为铂电极。

11.进一步地,所述氮氧电化学气体传感器芯片实际使用时,第一外电极和第一内电极能够作为第一泵单元的泵电极,在第一外电极和第一内电极上产生泵电流,通过该泵电流能够泵入或抽出氧气,使第一测试腔中的氧分压为恒定值,所述氧分压的恒定值为200ppm;

12.所述第一测试腔中被调节到恒定氧分压的气体,能够通过扩散障二进入到第二测试腔,所述第二测试腔内的第二内电极与第二外电极一起,能够作为第二泵单元运行;

13.所述第一泵单元能够用于控制调节在第一测试腔中的氧分压,通过调节控制第一外电极和第一内电极之间的泵电流一,调节控制第一测试腔中的氧分压,能够使第二泵单元上出现恒定的泵电流二,当使用的氮氧电化学气体为稀薄测量气体(空燃比大于1)时,氧气能够通过第一泵单元从第一测试腔中被抽出,当使用的氮氧电化学气体为浓燃烧气体(空燃比小于1)时,氧气被泵入第一测试腔,此时选择氧分压恒定值为200ppm,第一内电极的电极材料为铂金合金电极,能够确保氮氧化合物不在第一内电极处催化分解被泵出;

14.所述第三内电极能够与第二外电极形成一个能斯特单元,该能斯特单元能够用于测量第二测试腔中游离氧气的含量,此时第二泵单元用于将第二测试腔中游离的氧气泵出,同时第二内电极能够将氮氧电化学气体分解出氧气并被第二泵单元泵出,此时将泵电

流一折算成氧气的量,减去能斯特单元测得游离的氧气含量,能够计算出氮氧电化学气体中氮氧化物的含量。

15.与已有技术相比,本发明的有益效果如下:

16.通过对第一氧化锆固体电解质层、第二氧化锆固体电解质层、第三氧化锆固体电解质层、第四氧化锆固体电解质层、第五氧化锆固体电解质层、第六氧化锆固体电解质层、扩散障一、第一外电极、第一内电极、第一测试腔、第二测试腔、扩散障二、第二内电极、第三内电极、第二外电极、填充有多孔陶瓷一的空气参比腔、加热电极,以及多孔陶瓷二的整体研发设计组合,制造出了一种氮氧电化学气体传感器芯片,该氮氧电化学气体通过填充有扩散障一的进气孔,进入第一测试腔;填充有多孔陶瓷一的空气参比腔能够与环境空气直接接触作为参比气体腔,通过检测第一泵单元中的泵电流一折算成氧气的量,减去能斯特单元测得游离的氧气含量,能够计算出氮氧电化学气体中氮氧化物的含量。

17.本发明能够简化了芯片整体设计,节约了芯片制作成本,提高了芯片氮氧电化学气体传感器的使用寿命,解决了原普通氮氧传感器陶瓷芯片产品有四个通孔,三个扩散障,结构非常复杂,生产加工难度大,不良率高,实际使用时通孔过多的部位易发生应力集中,而使芯片开裂的问题。

附图说明

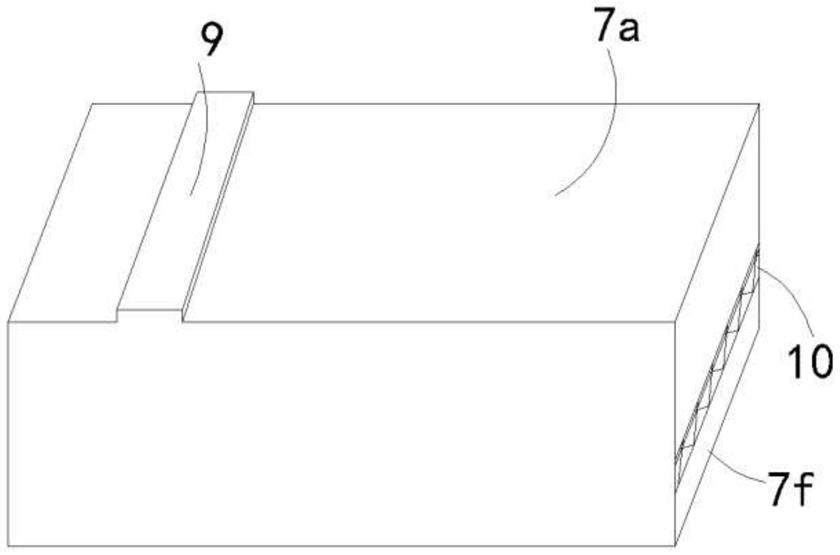

18.图1为本发明整体结构示意图;

19.图2为本发明整体垂直第一氧化锆固体电解质层上进气孔处扩散障一的水平面,纵向剖切面示意图。

20.备注说明:1为第二内电极;2为第三内电极;3为扩散障一;4为第一测试腔;5为扩散障二;6为第二测试腔;7a为第一氧化锆固体电解质层;7b为第二氧化锆固体电解质层;7c为第三氧化锆固体电解质层;7d为第四氧化锆固体电解质层;7e为第五氧化锆固体电解质层;7f为第六氧化锆固体电解质层;8为第一内电极;9为第一外电极;10为多孔陶瓷一;11为第二外电极;12为加热电极。

具体实施方式

21.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于发明保护的范围。

22.下面结合实施例和具体实施方式对本发明做进一步详细的说明。

23.参见附图:一种氮氧电化学气体传感器芯片,其特征在于,该芯片整体为片状包括第一氧化锆固体电解质层7a、第二氧化锆固体电解质层7b、第三氧化锆固体电解质层7c、第四氧化锆固体电解质层7d、第五氧化锆固体电解质层7e和第六氧化锆固体电解质层7f,第一氧化锆固体电解质层7a上有测量气体进气孔,所述测量气体进气孔内填充有扩散障一3,所述扩散障一3上面外侧筛印有第一外电极9,扩散障一3下面筛印有第一内电极8,所述第一氧化锆固体电解质层7a下部有第二氧化锆固体电解质层7b,第二氧化锆固体电解质层7b内有第一测试腔4和第二测试腔6,所述第一测试腔4和第二测试腔6之间被扩散障二5隔离,

所述第二测试腔6内有第二内电极1和第三内电极2,所述第二氧化锆固体电解质层7b下部有第三氧化锆固体电解质层7c,第三氧化锆固体电解质层7c下部有第四氧化锆固体电解质层7d,第四氧化锆固体电解质层7d上有空气参比腔,所述空气参比腔内填充有多孔陶瓷一10,多孔陶瓷一10能使空气参比腔与大气相通,所述第二内电极1和第三内电极2都筛印在第三氧化锆固体电解质层7c上面,第三氧化锆固体电解质层7c下面与第二内电极1对应的区域筛印有第二外电极11,所述第二外电极11所在的区域位于空气参比腔内,所述第四氧化锆固体电解质层7d下部有第五氧化锆固体电解质层7e,第五氧化锆固体电解质层7e下部有第六氧化锆固体电解质层7f,第六氧化锆固体电解质层7f上面筛印有加热电极12,所述第一氧化锆固体电解质层7a、第二氧化锆固体电解质层7b、第三氧化锆固体电解质层7c、第四氧化锆固体电解质层7d、第五氧化锆固体电解质层7e和第六氧化锆固体电解质层7f压装在一起后,通过共温度曲线高温烧结成型。

24.进一步地,所述扩散障一3和扩散障二5由多孔陶瓷二构成,所述多孔陶瓷一10的孔隙率为70%,多孔陶瓷二的孔隙率为30%。

25.进一步地,所述第一外电极9和第二外电极11为铂电极,第一内电极8为铂金合金电极,第二内电极1和第三内电极2为铂铑合金电极,加热电极12为铂电极。

26.进一步地,所述氮氧电化学气体传感器芯片实际使用时,第一外电极9和第一内电极8能够作为第一泵单元的泵电极,在第一外电极9和第一内电极8上产生泵电流,通过该泵电流能够泵入或抽出氧气,使第一测试腔4中的氧分压为恒定值,所述氧分压的恒定值为200ppm;

27.所述第一测试腔4中被调节到恒定氧分压的气体,能够通过扩散障二5进入到第二测试腔6,所述第二测试腔6内的第二内电极1与第二外电极11一起,能够作为第二泵单元运行;

28.所述第一泵单元能够用于控制调节在第一测试腔4中的氧分压,通过调节控制第一外电极9和第一内电极8之间的泵电流一,调节控制第一测试腔4中的氧分压,能够使第二泵单元上出现恒定的泵电流二,当使用的氮氧电化学气体为稀薄测量气体(空燃比大于1)时,氧气能够通过第一泵单元从第一测试腔4中被抽出,当使用的氮氧电化学气体为浓燃烧气体(空燃比小于1)时,氧气被泵入第一测试腔4,此时选择氧分压恒定值为200ppm,第一内电极8的电极材料为铂金合金电极,能够确保氮氧化合物不在第一内电极8处催化分解被泵出;

29.所述第三内电极2能够与第二外电极11形成一个能斯特单元,该能斯特单元能够用于测量第二测试腔6中游离氧气的含量,此时第二泵单元用于将第二测试腔6中游离的氧气泵出,同时第二内电极1能够将氮氧电化学气体分解出氧气并被第二泵单元泵出,此时将泵电流一折算成氧气的量,减去能斯特单元测得游离的氧气含量,能够计算出氮氧电化学气体中氮氧化物的含量。

30.本发明整体通过对第一氧化锆固体电解质层7a、第二氧化锆固体电解质层7b、第三氧化锆固体电解质层7c、第四氧化锆固体电解质层7d、第五氧化锆固体电解质层7e、第六氧化锆固体电解质层7f、扩散障一3、第一外电极9、第一内电极8、第一测试腔4、第二测试腔6、扩散障二5、第二内电极1、第三内电极2、第二外电极11、填充有多孔陶瓷一10的空气参比腔、加热电极12,以及多孔陶瓷二的整体研发设计组合,制造出了一种氮氧电化学气体传感

器芯片,该氮氧电化学气体通过填充有扩散障一3的进气孔,进入第一测试腔4;填充有多孔陶瓷一10的空气参比腔能够与环境空气直接接触作为参比气体腔,通过检测第一泵单元中的泵电流一折算成氧气的量,减去能斯特单元测得游离的氧气含量,能够计算出氮氧电化学气体中氮氧化物的含量。

31.同时,本发明能够以较简单方式测量计算出的氮氧电化学气体中氮氧化物的含量浓度,整体准确度高,本发明中的传感器芯片整体包括两个泵单元和一个能斯特单元,其中的第二泵单元(是测量泵单元)和能斯特单元能够共用一个公共的第二外电极,能够布置成与环境空气直接接触,并将空气参比腔集成到传感器芯片整体中,解决了原普通氮氧传感器陶瓷芯片产品有四个通孔,三个扩散障,结构非常复杂,生产加工难度大,不良率高,实际使用时通孔过多的部位易发生应力集中,而使芯片开裂的问题。本发明芯片简化了芯片整体设计,同时节约了芯片制作成本,提高了芯片氮氧电化学气体传感器的使用寿命。适合在汽车发动机及配套行业,生产制造氮氧电化学气体传感器时推广使用。

32.以上所述的仅是本发明的优选实施方式,应当指出,对于本领域的普通技术人员来说,在不脱离本发明创造构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1