断裂韧性的检测样品及其检测方法与流程

1.本发明涉及半导体技术领域,尤其涉及一种断裂韧性的检测样品及其检测方法。

背景技术:

2.半导体芯片制造和使用过程中,由于外力、残余应力、热应力等作用,可能造成半导体材料发生一定形变而产生微裂纹,并进一步发展成为宏观裂纹;裂纹对半导体结构、器件的可靠性和使用寿命产生极大地影响,而断裂韧性是表征材料阻止裂纹失稳扩展能力的重要参数。

3.相关技术中,测试半导体材料断裂韧性的方法比较欠缺,仅有纳米压痕法。然而,纳米压痕法的使用范围比较窄,无法适用于芯片局部区域或特定区域断裂韧性的检测。因此,亟待对半导体芯片中这些局部的薄弱结构的断裂韧性进行检测,以为半导体芯片的失效分析提供数据支撑。

技术实现要素:

4.为解决相关技术问题的一个或多个,本发明实施例提出一种断裂韧性的检测样品及其检测方法。

5.本发明实施例一方面提供了一种断裂韧性的检测方法,所述方法包括:

6.提供待测半导体结构;

7.选择所述待测半导体结构中的具有目标尺寸的部分区域作为待测试区域;

8.去除所述目标尺寸周围的结构,以使所述待测试区域形成悬臂梁结构;

9.在所述待测试区域中形成具有目标深度的凹槽;

10.在距离所述凹槽第一距离处,对所述待测试区域施加载荷;

11.确定所述待测试区域在所述凹槽断裂时,保存施加的载荷值;

12.利用所述目标尺寸、目标深度、第一距离以及保存的载荷值,分析所述待测试区域的断裂韧性。

13.上述方案中,所述去除所述目标尺寸周围的结构,包括:

14.利用聚焦离子束(fib,focused ion beam),轰击所述目标尺寸周围的结构,去除所述目标尺寸周围的区域,以使所述待测试区域形成悬臂梁结构。

15.上述方案中,所述在所述待测试区域中形成具有目标深度的凹槽,包括:

16.在所述待测试区域形成悬臂梁结构之后,确定第一位置;

17.利用聚焦离子束,轰击所述待测试区域的所述第一位置,以形成具有目标深度的凹槽。

18.上述方案中,所述方法还包括:

19.在所述待测试区域施加载荷之前,确定第二位置;

20.所述在所述待测试区域施加载荷,包括:

21.在所述第二位置施加变化的载荷。

22.上述方案中,所述方法还包括:所述确定第一位置/第二位置,包括:

23.利用扫描探针成像(spm,scanning probe microscopy imaging),对所述待测半导体结构表面进行扫描得到表面轮廓;

24.利用所述表面轮廓,结合图像处理,标记出所述待测试区域表面的所述第一位置/第二位置。

25.上述方案中,所述在距离所述凹槽第一距离处对所述待测试区域施加载荷,包括:

26.利用纳米压痕压头,在所述第二位置对所述待测试区域施加变化的载荷。

27.上述方案中,所述目标尺寸包括所述悬臂梁结构的宽度及所述悬臂梁结构的厚度;

28.所述利用所述目标尺寸、目标深度、第一距离以及保存的载荷值,分析所述待测试区域的断裂韧性,包括:

29.利用断裂韧性的计算公式计算所述待测试区域的断裂韧性;

30.其中,所述k

ic

为所述待测试区域的断裂韧性;所述f

max

为所述保存的最大载荷值;所述l为所述第一距离;所述b为所述悬臂梁结构的宽度;所述w为所述悬臂梁结构的厚度;所述a为所述目标深度;所述

31.上述方案中,所述方法还包括:利用电镜对所述待测试区域断裂的待测半导体结构进行观察,以进行失效分析。

32.上述方案中,所述待测半导体结构包括衬底和位于所述衬底上的后端制程层;

33.所述选择所述待测半导体结构中的具有目标尺寸的部分区域作为待测试区域,包括:

34.选择所述后端制程层中的具有目标尺寸的部分区域作为待测试区域。

35.上述方案中,所述待测试结构包括三维存储器芯片。

36.本发明实施例另一方面提供了一种断裂韧性的检测样品,包括:

37.待测半导体结构;

38.位于待测半导体结构中具有目标尺寸的悬臂梁结构;

39.位于待测试区域中具有目标深度的凹槽。

40.上述方案中,所述凹槽的深度与所述悬臂梁结构的厚度的比值范围为:0.05

‑

0.45。

41.本发明实施例中,针对待测半导体结构中的部分区域进行断裂韧性检测。检测过程中,在待测半导体结构中先选择具有目标尺寸的待测试的局部区域或特定区域,使得待测试的局部区域或特定区域形成悬臂梁结构;在得到具有目标尺寸的悬臂梁结构后,再在悬臂梁结构上形成凹槽,并在与凹槽相距一定距离处施加载荷,记录待测试的局部区域或特定区域断裂时的载荷值,经分析以确定待测试局部区域或特定区域的断裂韧性,从而能够实现对半导体芯片中局部的薄弱结构的断裂韧性进行检测,以为半导体芯片的失效分析提供数据支撑,并为后续工艺调控提供直接的指导。

附图说明

42.图1示出了相关技术中待测试半导体结构的剖面示意图;

43.图2为本发明实施例提供的断裂韧性的检测方法的实现流程示意图;

44.图3a

‑

图3f为本发明一实施例的断裂韧性的检测方法的实现过程示意图;

45.图4a为本发明实施例中一种对待测试区域施加的载荷值与施加载荷的时间之间的变化曲线的示意图;

46.图4b为本发明实施例中一种对待测试区域施加的载荷值与压头移动的位移之间的变化曲线的示意图;

47.图4c为本发明实施例中一种对待测试区域施加载荷的时间与压头移动的位移之间的变化曲线的示意图;

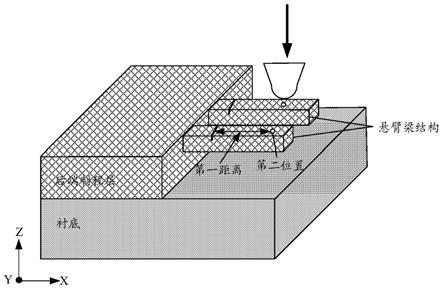

48.图5为本发明实施例提供的断裂韧性的检测样品结构示意图。

具体实施方式

49.为使本发明实施例的技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对发明的具体技术方案做进一步详细描述。

50.相关技术中,半导体芯片或器件在制造或使用的过程中,易于受到外力、残余应力、热应力等作用的影响,导致半导体材料发生一定的形变,产生微裂纹,并进一步发展成宏观裂纹,而宏观裂纹会致使采用该半导体材料形成的芯片或器件等失效;因此,在形成半导体芯片或器件的不同阶段中,需要对半导体芯片或器件进行质量检测及失效分析。在对芯片或器件进行检测时,检测内容通常包括半导体材料或半导体结构的断裂韧性、强度测量等。

51.可以理解的是,断裂韧性是表征材料阻止裂纹失稳扩展的能力的重要参数。当裂纹尺寸一定时,材料的断裂韧性值越大,其裂纹达到失稳扩展时所需的临界应力就越大;当给定外力时,若材料的断裂韧性值越大,其裂纹达到失稳扩展时的临界尺寸就越大。

52.实际应用中,对相应材料进行断裂韧性的测试通常采用纳米压痕法。具体地,利用纳米压痕压头在材料表面压出裂纹,通过光学显微镜或扫描电子显微镜(sem,scanning electron microscope)观测裂纹长度来表征材料的断裂韧性。一些具体实施例中,采用纳米压痕法,通过纳米压痕压头压入待测试样品,以使待测试样品产生裂纹,测量裂纹的长度、深度等值,计算待测试样品的断裂韧性。

53.实际应用中,待测试样品可以是待测半导体结构,也可以是待测半导体材料;一般待测试样品包括衬底和后端制程层,如图1所示。然而,在测试过程中,针对后端制程层,更多关注的是后端制程层所在的半导体芯片的整体宏观断裂韧性(该断裂韧性的测试结果包含了衬底的影响),待测试样品的断裂韧性易受基底的影响,以致待测试样品在压头压入的过程中,产生的裂纹比较微弱,因此,无法快速准确地测量裂纹长,进而使得对待测试样品的断裂韧性测试不准。并且,在测试过程中,待测试样品主要包括半导体芯片或器件形成过程中表面沉积少量氧化物或氮化物的控片,而对于具有多孔结构的结构片或裸片是不能准确测量其断裂韧性的。

54.也就是说,在测试的过程中,由于材料结构的限制,前述的纳米压痕法仅能测试半导体结构的整体断裂韧性,无法针对半导体结构的局部区域或特定区域进行直接的断裂韧

性的分析。而整体断裂韧性测试对早期裂纹萌生位置和机理的分析并不直观。可以理解的是,如果能够对半导体结构的局部区域或特定区域进行微观测试,那么测试结果对后续工艺调控具有更直接的指导价值。

55.因此,建立半导体芯片或器件中的便捷广泛的测试局部区域或特定区域的断裂韧性的方法十分重要。

56.基于此,在本发明各实施例中,针对待测半导体结构中的部分区域进行断裂韧性检测。检测过程中,在待测半导体结构中先选择具有目标尺寸的待测试的局部区域或特定区域,使得待测试的局部区域或特定区域形成悬臂梁结构;在得到具有目标尺寸的悬臂梁结构后,再在悬臂梁结构上形成凹槽,并在与凹槽相距一定距离处施加载荷,记录待测试的局部区域或特定区域断裂时的载荷值,经分析以确定待测试局部区域或特定区域的断裂韧性,从而能够实现对半导体芯片中局部的薄弱结构的断裂韧性进行检测,以为半导体芯片的失效分析提供数据支撑,并为后续工艺调控提供直接的指导。

57.本发明实施例一方面提供了一种断裂韧性的检测方法,图2为本发明实施例断裂韧性的检测方法的实现流程示意图。如图2所示,所述方法包括以下步骤:

58.步骤201:提供待测半导体结构;

59.步骤202:选择所述待测半导体结构中的具有目标尺寸的部分区域作为待测试区域;

60.步骤203:去除所述目标尺寸周围的结构,以使所述待测试区域形成悬臂梁结构;

61.步骤204:在所述待测试区域中形成具有目标深度的凹槽;

62.步骤205:在距离所述凹槽第一距离处,对所述待测试区域施加载荷;

63.步骤206:确定所述待测试区域在所述凹槽断裂时,保存施加的载荷值;

64.步骤207:利用所述目标尺寸、目标深度、第一距离以及保存的载荷值,分析所述待测试区域的断裂韧性。

65.图3a

‑

图3f为本发明一实施例的断裂韧性的检测方法的实现过程示意图。下面结合图3a

‑

图3f描述本发明实施例的断裂韧性的检测方法的实现过程。

66.其中,在步骤201中,主要是提供待检测的半导体结构。

67.在一些实施例中,如图3a所示,所述待测半导体结构包括衬底和位于所述衬底上的后端制程层。所述衬底可以包括待进行加工的晶圆;还可以包括已经进行加工,并形成有半导体器件层的晶圆。所述后端制程层可以包括半导体芯片或器件形成过程中表面沉积少量氧化物或氮化物的控片,也可以包括具有多孔结构的结构片或裸片。

68.在一些实施例中,所述半导体结构可以包括三维存储器芯片。

69.实际应用中,所述三维存储器芯片可以包括存储阵列器件和外围电路器件;其中,所述存储阵列器件中的后端制程层具体可以包括位线(英文可以表达为bit line)、互连层金属连线(英文可以表达为metal)、互连层金属插塞(英文可以表达为via)、金属衬垫(英文可以表达为pad)等;所述外围电路器件中的后端制程层具体可以包括互连层金属连线(英文可以表达为metal)、互连层金属插塞(英文可以表达为via)、金属衬垫(英文可以表达为pad)等。

70.在步骤202中,主要是对待测试区域的选择,即从所述待测半导体结构中选择部分区域作为待测试区域,这里所述部分区域可以理解为所述待测半导体结构中的某一块体积

较小的微观区域,或者可以理解为所述待测半导体结构中的局部区域或特定区域。

71.在一些实施例中,如图3b所示,当所述待测半导体结构包括衬底和位于衬底上的后端制程层时,所述选择所述待测半导体结构中的具有目标尺寸的部分区域作为待测试区域,包括:选择所述后端制程层中的具有目标尺寸的部分区域作为待测试区域。

72.实际应用中,可以接收用户输入的待测半导体结构中待测量断裂韧性的局部区域或特定区域,之后由相关半导体机台将包含该局部区域或特定区域的待测试区域展示出来,以供后续使用。

73.需要说明的是,所述目标尺寸可以理解为预设的待测试区域形状尺寸。实际应用中,可以根据实际情况来制定预设的待测试区域形状尺寸,如根据待测试半导体结构中后端制程层中各待测量断裂韧性的局部区域或特定区域的面积与整个后端制程层的面积进行综合考虑来制定。实际应用中,所述预设的待测试区域的形状可以包括长、宽均被限定的长方体(如图3b所示)。

74.实际应用中,本发明实施例需要事先确定标准的待测试区域形状;之后使得待测量断裂韧性的局部区域或特定区域处于待测试区域的几何中心,并且待测试区域的形状为标准的待测试区域形状,最后将待测试区域展示出来。

75.在步骤203中,主要是使得所述待测试区域形成悬臂梁结构。

76.实际应用中,如图3c所示,悬臂梁结构可以是一端(固定端)为固定连接在相邻结构上,另一端为自由端或悬空端。可以理解为,当所述待测半导体结构包括衬底和位于所述衬底上的后端制程层时,使后端制程层中的待测试区域与衬底进行物理的隔离,以便于后续直接对待测试区域进行局部区域的测试。

77.在一些实施例中,所述去除所述目标尺寸周围的结构,包括:

78.利用聚焦离子束,轰击所述目标尺寸周围的结构,去除所述目标尺寸周围的区域,以使所述待测试区域形成悬臂梁结构。

79.可以理解的是,聚焦离子束的系统是利用电透镜将离子束聚焦成非常小尺寸的显微加工仪器。通过将离子源产生的离子束经过离子枪加速,聚焦后轰击材料表面,有选择性的去除待测半导体结构的部分区域,实现材料的剥离、沉积、注入和改性。

80.这里,采用聚焦离子束对目标尺寸周围的区域进行去除,以使所述待测试区域形成具有目标尺寸的悬臂梁结构。

81.可以理解的是,上述悬臂梁结构的目标尺寸包括:悬臂梁结构在第一方向上的第一距离,即悬臂梁结构的长度、悬臂梁结构在第二方向上的第二距离,即悬臂梁结构的宽度以及悬臂梁结构在第三方上的第三距离,即悬臂梁结构的厚度。其中,第一方向、第二方向及第三方向互相垂直,如图3c所示。

82.实际应用中,第一方向可以为x轴方向,第二方向可以为y轴方向,第三方向可以为z轴方向,但不限于此。

83.在步骤204中,主要是在待测试区域中形成具有目标深度的凹槽。

84.实际应用中,如图3d所示,这里的待测试区域实质上是指在待测半导体结构中形成的悬臂梁结构区域。

85.在一些实施例中,所述在所述待测试区域中形成具有目标深度的凹槽,包括:

86.在所述待测试区域形成悬臂梁结构之后,确定第一位置;

87.利用聚焦离子束,轰击所述待测试区域的所述第一位置,以形成具有目标深度的凹槽。

88.实际应用中,第一位置在设置时,需要保证后续施加在悬臂梁结构上的载荷能够使凹槽先于悬臂梁结构的固定端的断裂。基于此,第一位置可以是待测试区域上靠近固定端的某一位置。

89.这里,所述聚焦离子束是在sem等高倍数电子显微镜中,利用高强度聚焦离子束对材料进行纳米加工的纳米级分析、制造方法。

90.实际应用中,通过聚焦离子束轰击第一位置形成的凹槽,具有一定的深度及宽度。

91.这里,凹槽的宽度可以与待测试区域的宽度相同;凹槽的深度与悬臂梁结构的厚度之间需要满足一定的比例关系,以保证后续施加在悬臂梁结构上的载荷能够使凹槽先于悬臂梁结构的固定端的断裂。实际应用中,凹槽的深度与悬臂梁结构的厚度的比值范围为:0.05

‑

0.45。

92.实际应用中,可以根据实际需求对凹槽的深度和宽度进行设定,以在对待测试区域进行离子束轰击后,形成具有目标深度和目标宽度的凹槽。

93.这里,形成所述待测试区域的过程可以通过一个步骤直接形成,也可以通过多个步骤分步形成;实际应用中,采用聚焦离子束形成悬臂梁结构的方法已经非常成熟,这里不再赘述。

94.在步骤205中,主要是在与凹槽相距第一距离的第二位置,对所述待测试区域施加载荷。

95.实际应用中,第一距离可以是根据实际经验值得到。合理的第一距离,可以使得凹槽断裂时的载荷处于载荷提供设备能够提供的范围内。

96.在一些实施例中,所述方法还包括:

97.在所述待测试区域施加载荷之前,确定第二位置;

98.所述在所述待测试区域施加载荷包括:

99.在所述第二位置施加变化的载荷。

100.实际应用中,如图3e所示,第二位置可以是位于待测试区域上的多个位置;这里,相较于第一位置,所述第二位置需位于远离待测试结构固定端的一侧。

101.接下来,在第二位置处加以标记,以在后续操作步骤中进行辨别。

102.接下来,在第二位置处,对待测试区域施加载荷;其中,施加的载荷值为变化值,其目的是在载荷逐渐变化的过程中,记录凹槽断裂的情况。

103.实际应用中,在对所述待测试区域施加变化的载荷值可以包括对待测试区域施加逐渐增大的载荷值。

104.这里,在所述待测试区域的第二位置以合适的载荷进行压入直至压断。具体实施时,可以通过纳米压痕的方式施加载荷并测量。

105.在步骤206中,主要是确定待测试区域被压断时,施加在待测试区域上的载荷值。

106.具体实施时,如图3f所示,当通过纳米压痕的方式时,当传感器测量到压痕深度大于预设阈值时,表征所述待测试区域的凹槽已经断裂,记录此时传感器测量到的施加的载荷值。

107.这里,对待测试区域施加的载荷值逐渐增大的过程中,待测试区域在凹槽处,沿着

凹槽深度的延伸方向断裂,此时,记录该载荷值。对待测试区域施加的载荷值与施加载荷的时间之间的变化曲线如图4a所示。

108.可以理解的是,在图4a中可以看出,实线线段表征的是随着时间的增加,施加在待测试区域的载荷值在逐渐增大;即从图4a中可以实时监测载荷值与时间的变化情况。虚线线段表征的是载荷提供设备提供载荷的预设路径。

109.在一些实施例中,所述在距离所述凹槽第一距离处对所述待测试区域施加载荷,包括:

110.利用纳米压痕压头,在所述第二位置对所述待测试区域施加变化的载荷。

111.实际应用中,纳米压痕技术(英文可以表达为nanoindentation)通过可控载荷使压头中的针尖压入样品,实时测量压痕深度,传感器具有纳米(nm)级位移和微牛(μn)级载荷分辨率,适用于测量薄膜、涂层等超薄层材料力学性能。对待测试区域施加的载荷值与压头移动的位移之间的变化曲线如图4b所示。

112.实际应用中,相关机台在检测的过程中,还可以获得对待测试区域施加载荷的时间与压头移动的位移之间的变化曲线图。该曲线如图4c所示。

113.需要说明的是,图4a、图4b及图4c仅为本发明实施例中载荷施加情况的一种示例,不用来限制本发明实施例中载荷的施加情况。

114.可以理解的是,通过图4a、图4b及图4c的曲线图一方面可以得到对待测试区域进行检测的过程中,待测试区域断裂时的最大载荷值;另一方面,可以对待测试区域断裂的过程进行实施监测和分析。这里,在实际压入的过程中,采用纳米压痕压头,对待测试区域进行载荷的施加。

115.实际应用中,纳米压痕压头包括多种类型;其中,从形状上可以分为圆锥形压头、抛物形压头、平头压头等。或者根据各压头的几何修正系数可以分为玻氏压头、立方角压头、维氏压头、球形压头和圆柱形压头。在本发明各实施例中,考虑到实际操作中压头的尺寸效应,可以采用玻氏压头对待测试区域施加载荷。

116.实际应用中,在一些实施例中,所述方法还包括:所述确定第一位置/第二位置,包括:

117.利用扫描探针成像,对所述待测半导体结构表面进行扫描得到表面轮廓;

118.利用所述表面轮廓,结合图像处理,标记出所述待测试区域表面的所述第一位置/第二位置。

119.需要说明的是,在具体的实施例中,所述待测试区域中第一位置/第二位置可以理解为根据实际需求,在待测试区域表面提前预先设定。

120.实际应用中,考虑到相关机台不具备sem原位观察(英文可以表达为in

‑

situ)的弱点,可以通过扫描探针成像扫描进行结构定位。

121.实际应用中,spm是利用探针在样品表面以极小的力进行接触式扫描,得到样品表面形貌轮廓的方法。

122.实际应用中,如图3f所示,可以利用spm,对所述待测半导体结构表面进行扫描得到表面轮廓,特别是得到所述待测试区域的表面轮廓,之后可以利用图像处理得到待测试区域的表面轮廓的图像,利用待测试区域的表面轮廓的图像,根据实际需求预先设定的所述待测试区域的第一位置/第二位置,从而确定待测试区域的第一位置/第二位置,并记录

第一位置与第二位置之间的距离。

123.可以理解的是,第一位置与第二位置之间的距离即为上述的第一距离。

124.在步骤207中,主要是利用前述得到的多个数据,计算并分析待测试区域的断裂韧性。

125.在一些实施例中,所述目标尺寸包括所述悬臂梁结构的宽度及所述悬臂梁结构的厚度;

126.所述利用所述目标尺寸、目标深度、第一距离以及保存的载荷值,分析所述待测试区域的断裂韧性,包括:

127.利用断裂韧性的计算公式计算所述待测试区域的断裂韧性;

128.其中,所述k

ic

为所述待测试区域的断裂韧性;所述f

max

为所述保存的最大载荷值;所述l为所述第一距离;所述b为所述悬臂梁结构的宽度;所述w为所述悬臂梁结构的厚度;所述a为所述目标深度;所述

129.实际应用中,基于上述各具体实施例中得到的最大载荷值、凹槽的深度、凹槽与玻氏压头压入待测试区域的位置之间的距离以及待测试区域的厚度,结合上述断裂韧性的计算公式,可以得到本发明实施例中待测试区域的断裂韧性。

130.需要说明的是,待测试区域的厚度即为悬臂梁结构的厚度,即为待测试区域在第三方向上的第三距离。

131.在一些实施例中,所述方法还包括:利用电镜对所述待测试区域断裂的待测半导体结构进行观察,以进行失效分析。

132.实际应用中,可以利用sem对失效样品进行形貌观察和失效机理分析。

133.可以理解的是,本发明实施例提供的断裂韧性的检测方法针对性明显,可以定向针对半导体结构中的局部区域或特定区域进行局部断裂韧性测试,对产线调控参数增强结构具有更为直接的指导价值。

134.本发明实施例中,针对待测半导体结构中的部分区域进行断裂韧性检测。检测过程中,在待测半导体结构中先选择具有目标尺寸的待测试的局部区域或特定区域,使得待测试的局部区域或特定区域形成悬臂梁结构;在得到具有目标尺寸的悬臂梁结构后,再在悬臂梁结构上形成凹槽,并在与凹槽相距一定距离处施加载荷,记录待测试的局部区域或特定区域断裂时的载荷值,经分析以确定待测试局部区域或特定区域的断裂韧性,从而能够实现对半导体芯片中局部的薄弱结构的断裂韧性进行检测,以为半导体芯片的失效分析提供数据支撑,并为后续工艺调控提供直接的指导。

135.基于上述断裂韧性的检测方法,结合图5,本发明实施例另一方面又提供了一种断裂韧性的检测样品,包括:

136.待测半导体结构;

137.位于待测半导体结构中具有目标尺寸的悬臂梁结构;

138.位于待测试区域中具有目标深度的凹槽。

139.在一些实施例中,所述凹槽的深度与所述悬臂梁结构的厚度的比值范围为:0.05

‑

0.45。

140.实际应用中,根据实际需要,使得待测试区域形成具有目标尺寸的悬臂梁结构,所述悬臂梁结构的目标尺寸包括悬臂梁结构在第一方向上的第一距离即悬臂梁结构的长度、悬臂梁结构在第二方向上的第二距离即悬臂梁结构的宽度以及悬臂梁结构在第三方上的第三距离即悬臂梁结构的厚度。其中,第一方向、第二方向及第三方向互相垂直,如图5所示。

141.在悬臂梁结构的多个位置可以形成凹槽,且凹槽具有一定的尺寸,包括凹槽在第二方向上的第四距离即为凹槽的宽度;凹槽在第三方上的第五距离即凹槽的深度。

142.这里,凹槽的宽度与悬臂梁结构的宽度可以相同。

143.实际应用中,第一方向可以为x轴方向,第二方向可以为y轴方向,第三方向可以为z轴方向,但不限于此。

144.这里,凹槽的深度与悬臂梁结构的厚度的比值可以为0.05

‑

0.45。

145.在一些实施例中,所述半导体结构包括三维存储器芯片。

146.实际应用中,所述三维存储器芯片可以包括三维nand型存储器芯片。

147.需要说明的是:“第一”、“第二”等是用于区别类似的对象,而不必用于描述特定的顺序或先后次序。

148.另外,本发明实施例所记载的技术方案之间,在不冲突的情况下,可以任意组合。

149.以上所述,仅为本发明的较佳实施例而已,并非用于限定本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1