一种检测工具的制作方法

1.本发明涉及检测技术领域,尤其是指一种检测工具。

背景技术:

2.在工件加工完成后,需要对其尺寸进行检测。现有技术中通常采用传统测量工具(如游标卡尺、千分尺等)检测工件的尺寸,明显的,这种方式不仅导致检测不便,检测效率低,而且由于检测结果受传统测量工具精度以及人工读数的影响,故导致检测结果的精准度低。

技术实现要素:

3.为此,本发明要解决的技术问题在于如何能高精度地对工件的尺寸进行检测。

4.为解决上述技术问题,本发明提供了一种检测工具,包括横向支撑架,所述横向支撑架的一端垂直连接有定位块,所述横向支架上滑动套设有与其固定位置可调的滑块,所述滑块上连接有与所述定位块并排的压紧块,所述压紧块上安装有可拆卸的承力盘,并嵌设有压力传感器,所述滑块上还设有与所述压力传感器相连的可编程控制器。

5.在本发明的一个实施例中,所述横向支撑架上沿轴向并排开设有若干位置调节螺栓通孔,所述滑块上开设有与所述位置调节螺栓通孔相匹配的定位螺栓通孔,所述滑块通过至少一穿过所述定位螺栓通孔和所述位置调节通孔的锁紧螺栓与所述横向支架固定连接。

6.在本发明的一个实施例中,所述承力盘和所述压紧块螺纹连接。

7.在本发明的一个实施例中,所述横向支撑架和所述定位块一体成型。

8.在本发明的一个实施例中,所述滑块和所述压紧块一体成型。

9.在本发明的一个实施例中,所述横向支架远离所述定位块的一端插套有限位套。

10.在本发明的一个实施例中,所述支撑架上涂覆有耐磨润滑层。

11.在本发明的一个实施例中,所述耐磨润滑层的厚度为20um

‑

50um。

12.在本发明的一个实施例中,所述横向支撑架上设有刻度。

13.在本发明的一个实施例中,所述定位块在远离所述滑块的一面上和所述承力盘的工作面上均开设有安装孔。

14.本发明的上述技术方案相比现有技术具有以下优点:通过定位块和在滑块的带动下可横向远离或者靠近定位块的承力盘的配合,使得两者之间形成夹置工件的检测区,且承力盘通过内嵌有压力传感器的压紧块连接在滑块上,检测时只要将待检测工件夹持在检测区,检测结果便自动显示在可编程控制器上,从而不仅提高了检测效率和检测的便捷性,而且放置在检测区的工件的微小的外形尺寸变化值能被转化成较大的压力变化值体现在可编程控制器上,实验可知,工件外形尺寸变化0.1mm,可编程控制器上显示的压力的变化值为300,故本检测工具的检测精度可以达到0.00033mm以下,从而大大提高了检测精度。

附图说明

15.为了使本发明的内容更容易被清楚的理解,下面根据本发明的具体实施例并结合附图,对本发明作进一步详细的说明,其中

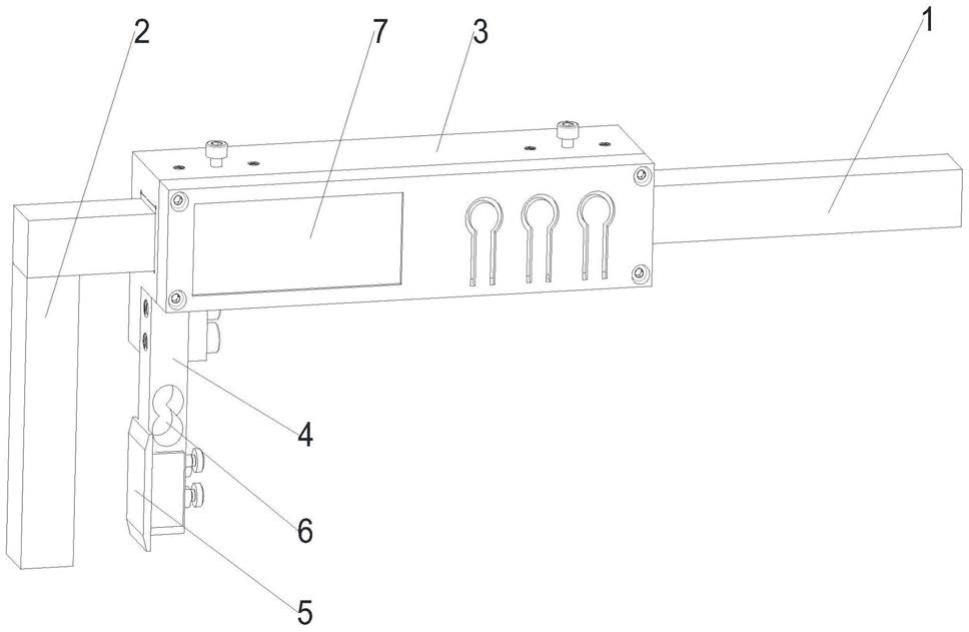

16.图1是本发明的结构示意图;

17.图2是本发明检测工件尺寸的使用状态的结构示意图;

18.图3是本发明检测工件内孔孔径尺寸的使用状态的结构示意图;

19.说明书附图标记说明:1、横向支撑架,2、定位块,3、滑块,4、压紧块,5、承力盘,6、压力感应器,7、可编程控制器。

具体实施方式

20.下面结合附图和具体实施例对本发明作进一步说明,以使本领域的技术人员可以更好地理解本发明并能予以实施,但所举实施例不作为对本发明的限定。

21.参照图1和图2所示,一种检测工具,包括横向支撑架1,横向支撑架1的一端垂直连接有定位块2,横向支架上滑动套设有与其固定位置可调的滑块3,滑块3上连接有与定位块2并排的压紧块4,压紧块4上安装有可拆卸的承力盘5,承力盘5和压紧块4螺纹连接,这样设置使得承力盘5拆装方便。压紧块4上还嵌设有压力传感器,滑块3上还设有与压力传感器相连的可编程控制器7。通过这种结构,使得检测时只要将待检测工件夹持在承力盘5和定位块2形成的检测区,检测结果便自动显示在可编程控制器7上,而且夹紧在检测区的工件的微小的外形尺寸变化值会被转化成较大的压力变化值体现在可编程控制器7上,具体为通过夹放外形尺寸相差0.1mm的标准工件,可编程控制器7上显示的压力的变化值为300,故本检测工具的检测精度可以达到0.00033mm以下,从而实现了能高精度地对工件的尺寸进行检测的技术效果。

22.在本发明一个较佳实施例中,滑块3通过以下连接结构实现在横向支撑架1上固定位置可调的技术效果:横向支撑架1上沿轴向并排开设有若干位置调节螺栓通孔,滑块3上开设有与位置调节螺栓通孔相匹配的定位螺栓通孔,滑块3通过至少一穿过定位螺栓通孔和位置调节通孔的锁紧螺栓与横向支架固定连接。

23.在本发明一个较佳实施例中,承力盘5和压紧块4螺纹连接,横向支撑架1和定位块2一体成型,这样设置使得结构紧凑、生产工序减少且使用寿命延长。

24.在本发明一个较佳实施例中,横向支架远离定位块2的一端插套有限位套,这样设置避免了滑块3移动时脱离横向支撑架1,提高了使用的安全性。

25.在本发明一个较佳实施例中,支撑架上涂覆有耐磨润滑层,耐磨润滑层的厚度为20um

‑

50um。这样设置减少了滑块3与横向支撑架1之间的摩擦力,实现了两者的使用寿命得以延长的技术效果。

26.在本发明一个较佳实施例中,横向支撑架1上设有刻度,这样设置提高了使用的便捷性。

27.在本发明一个较佳实施例中,定位块2在远离滑块3的一面上和承力盘5的工作面上均开设有安装孔,这样使得本检测工具的检测范围得以扩充,当需要对工件的内孔尺寸进行测量时,只要如图3所示,首先,将承力盘5安装在压紧块4与定位块2相对的面上,接着,将两个半圆弧外挂件通过安装孔对应安装在定位块2和承力盘5彼此的背离面上,测量时将

两个半圆弧抵紧在工件的内孔的相对内侧即可。

28.本检测工具的工作原理如下:

29.步骤1,确定应变系数k。具体为,移动滑块3至测量位置后通过锁定螺栓将其紧固在横向支撑架1上,先将第一标准件的检测位置的相对侧分别与定位块2和承力盘5相抵紧,压力感应器6将检测到的压力值发送给可编程控制器7,得数值f1;接着将和第一标准件外形尺寸相差m(m≤0.2)的第二标准件的检测位置的相对侧分别与定位块2和承力盘5相抵紧,压力感应器6将检测到的压力值发送给可编程控制器7,得数值f2,从而通过压力值变化得到应变系数k=m/(f2

‑

f1)

30.步骤2,确定标准工件对应的压力值f。具体为,根据测量位置选取标准件,将尺寸为m的标准工件的检测位置的相对侧分别与定位块2和承力盘5相抵紧,压力感应器6将检测到的压力值发送给可编程控制器7,得到其对应的压力值f。

31.步骤3,开始检测。具体为,将待检测工件的检测位置的相对侧分别与定位块2和承力盘5相抵紧,压力感应器6将检测到的压力值发送给可编程控制器7,得数值f3,可编程控制器7通过内置的运行程序(n=m+(f3

‑

f)*k)得到待检测工件的实际尺寸n,并显示在其自带的显示器上。

32.显然,上述实施例仅仅是为清楚地说明所作的举例,并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引申出的显而易见的变化或变动仍处于本发明创造的保护范围之中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1