运载火箭补偿器外压测试系统及方法与流程

1.本发明涉及运载火箭补偿器测试的技术领域,具体地,涉及运载火箭补偿器外压测试系统及方法。

背景技术:

2.补偿器由波纹管、接管、法兰等零部件组成,其中波纹管是一种挠性、薄壁、有横向波纹的管壳零件。利用波纹管的伸缩变形来吸收管路由热胀冷缩引起等原因而产生的尺寸变化,或补偿管路的轴线、横向和角向位移。

3.补偿器广泛应用于现代工业领域。在国防工业领域,运载火箭贮箱及推进剂管路上设置了多种规格的补偿器。某些型号补偿器安装在贮箱内部,四周的推进剂对补偿器有挤压作用,即补偿器需承受外侧液压(气压)载荷。但由于缺少补偿器外侧液压、外侧气压测试系统及方法,传统的测试是将外侧液压、外侧气压载荷折算成内部液压载荷、在补偿器内部施加液压载荷进行测试,并在补偿器安装后、产品全备状态时施加载荷再次测试检查。

4.在公开号为cn112115585a的专利文献中公开了一种运载火箭管路补偿器刚度阵计算方法,方法包括以下步骤:拉伸试验机轴向拉压单个补偿器,获得轴向载荷位移曲线c1;根据轴向载荷位移曲线c1获得轴向刚度k11,进一步得到等效弹性模量e;拉伸试验机压缩相对称放置的两组补偿器,横向位移的试验数据逐渐增大,记录每次试验过程中的横向位移载荷曲线c2;基于横向位移载荷曲线c2及等效弹性模量e,获得补偿器等效截面惯性矩i;根据等效弹性模量e、等效截面惯性矩i及补偿器几何参数确定侧向刚度和弯曲刚度的刚度阵。

5.传统的测试方法有以下缺陷:产品全备状态时检查零组件(补偿器)的性能,测试存在滞后性,质量风险较高;某些型号补偿器安装在产品上后位置较难观察,不能直观检查出外侧液压、外侧气压载荷测试时的泄漏点。因此,需要提出一种技术方案以改善上述技术问题。

技术实现要素:

6.针对现有技术中的缺陷,本发明的目的是提供一种运载火箭补偿器外压测试系统及方法。

7.根据本发明提供的一种运载火箭补偿器外压测试系统,包括试验台、承压缸、管路、上盖板、补偿器、拉杆、下盖板以及螺母;

8.所述试验台与承压缸通过管路连接,所述上盖板设置在承压缸的顶部,所述补偿器设置在承压缸的内空腔内;

9.所述承压缸上设置有排水阀和撑脚,所述上盖板上设置有接管嘴。

10.优选地,所述承压缸内径为φ200mm

‑

φ1200mm,所述补偿器外径为φ50mm

‑

φ1000mm,且所述承压缸的内径大于补偿的外径100mm以上。

11.优选地,所述上盖板呈环状,所述上盖板的内径直径等于补偿器的通经。

12.优选地,所述拉杆两端均设置有螺纹。

13.优选地,所述拉杆与下盖板连接处安装有两个螺母。

14.优选地,所述上盖板上设置有两圈螺纹盲孔,一圈连接拉杆,另一圈连接补偿器。

15.优选地,所述下盖板上设置有两圈通孔,一圈供拉杆贯穿通过,另一圈连接补偿器。

16.本发明还提供一种运载火箭补偿器外压测试方法,所述方法应用如权利要求1

‑

7任一项所述的运载火箭补偿器外压测试系统,所述方法包括如下步骤:

17.步骤s1:补偿器与上盖板、下盖板装配,上盖板、补偿器、下盖板形成有效密封;拉杆一端与上盖板螺接、另一端穿过下盖板上的通孔,拉杆安装螺母与下盖板紧固,限制补偿器的轴向变形;

18.步骤s2:使用管路连接试验台与上盖板上的接管嘴,试验台向内空腔注满液压介质,试验台向内空腔施加液压载荷,检查补偿器各部位是否有液压介质渗漏;

19.步骤s3:液压载荷施加完成后,泄压,通过排水阀排尽内空腔的液压介质;

20.步骤s4:向外空腔注满液压介质;

21.步骤s5:试验台向内空腔施加气压载荷,通过查看外空腔中气泡冒出的大小和频次来检查补偿器泄漏情况。

22.优选地,所述步骤s1中还包括补偿器、上盖板、下盖板组件整体再与承压缸装配,使补偿器与承压缸之间形成有效密封,上盖板、补偿器、下盖板、承压缸之间形成密封的内空腔,补偿器与下盖板之间形成外空腔。

23.优选地,所述液压介质为去离子水或纯净水。

24.与现有技术相比,本发明具有如下的有益效果:

25.本发明所提供的运载火箭补偿器外压测试系统,高度模拟了补偿器在使用状态下的外压环境,验证补偿器性能,解决了现有技术中补偿器外压载荷性能验证困难的问题。

附图说明

26.通过阅读参照以下附图对非限制性实施例所作的详细描述,本发明的其它特征、目的和优点将会变得更明显:

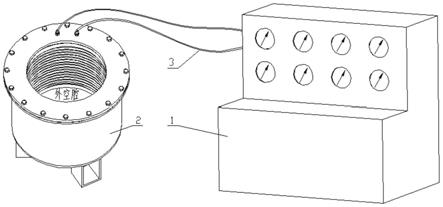

27.图1是本发明运载火箭补偿器外压测试系统结构示意图;

28.图2是本发明补偿器装配示意图。

29.其中:

30.试验台1

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

上盖板4

31.承压缸2

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

接管嘴41

32.排水阀21

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

补偿器5

33.撑脚22

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

拉杆6

34.管路3

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

下盖板7

35.螺母8

具体实施方式

36.下面结合具体实施例对本发明进行详细说明。以下实施例将有助于本领域的技术

人员进一步理解本发明,但不以任何形式限制本发明。应当指出的是,对本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变化和改进。这些都属于本发明的保护范围。

37.参照图1和图2,本发明提供了一种运载火箭补偿器外压测试系统,包括:试验台1、承压缸2、管路3、上盖板4、补偿器5、拉杆6、下盖板7、螺母8,其中承压缸2上设置有排水阀21、撑角22,上盖板4上设置有接管嘴41。

38.承压缸2内径为φ200mm

‑

φ1200mm,补偿器5外径为φ50mm

‑

φ1000mm,且承压缸2内径大于补偿器5外径100mm以上;上盖板4为呈环状,内孔直径等于补偿器5通径;拉杆6两端均设置螺纹;拉杆6与下盖板7连接处安装两个螺母8,限制下盖板7的位移,进而限制补偿器5的轴向变形;上盖板4设置两圈螺纹盲孔,一圈连接拉杆6,另一圈连接补偿器5;下盖板7为设置两圈通孔,一圈供拉杆6贯穿通过,另一圈连接补偿器5。

39.所述承压缸2、上盖板4、补偿器5、下盖板7之间形成密封的内空腔,补偿器5与下盖板7之间形成外空腔;试验台1通过管路3向内空腔施加液压载荷或气压载荷;排水阀22可排空内空腔内的液压介质;撑角22用于支撑承压缸2。

40.本发明还提供一种运载火箭补偿器外压测试方法,包括如下步骤:

41.步骤s1:补偿器5与上盖板4、下盖板7装配,上盖板4、补偿器5、下盖板7形成有效密封。拉杆6一端与上盖板4螺接、另一端穿过下盖板7上的通孔,拉杆6安装螺母8(上下2件)与下盖板7紧固,限制补偿器5的轴向变形。补偿器5、上盖板4、下盖板7组件整体再与承压缸2装配,使补偿器5与承压缸2之间形成有效密封,上盖板4、补偿器5、下盖板7、承压缸2之间形成密封的内空腔,补偿器5与下盖板7之间形成外空腔。

42.步骤s2:使用管路3连接试验台1与接管嘴41,试验台1向内空腔注满液压介质,然后试验台1向内空腔施加液压载荷,检查补偿器5各部位是否有液压介质渗漏;液压介质为去离子水或纯净水。

43.步骤s3:液压载荷施加完成后,泄压,通过排水阀21排尽内空腔的液压介质;液压介质为去离子水或纯净水。

44.步骤s4:向外空腔注满液压介质;液压介质为去离子水或纯净水。

45.步骤s5:试验台1通过管路3向内空腔施加气压载荷,通过查看外空腔中气泡冒出的大小和频次来检查补偿器5泄漏情况.

46.本发明所提供的运载火箭补偿器外压测试系统,高度模拟了补偿器在使用状态下的外压环境,验证补偿器性能,解决了现有技术中补偿器外压载荷性能验证困难的问题。

47.本领域技术人员知道,除了以纯计算机可读程序代码方式实现本发明提供的系统及其各个装置、模块、单元以外,完全可以通过将方法步骤进行逻辑编程来使得本发明提供的系统及其各个装置、模块、单元以逻辑门、开关、专用集成电路、可编程逻辑控制器以及嵌入式微控制器等的形式来实现相同功能。所以,本发明提供的系统及其各项装置、模块、单元可以被认为是一种硬件部件,而对其内包括的用于实现各种功能的装置、模块、单元也可以视为硬件部件内的结构;也可以将用于实现各种功能的装置、模块、单元视为既可以是实现方法的软件模块又可以是硬件部件内的结构。

48.以上对本发明的具体实施例进行了描述。需要理解的是,本发明并不局限于上述特定实施方式,本领域技术人员可以在权利要求的范围内做出各种变化或修改,这并不影

响本发明的实质内容。在不冲突的情况下,本技术的实施例和实施例中的特征可以任意相互组合。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1