压力传感器、压力传感阵列及其制备方法

1.本发明涉及传感技术领域,尤其涉及一种压力传感器、压力传感阵列及其制备方法。

背景技术:

2.近年来,随着可穿戴产品的迅速发展,柔性传感器组件成为研究人员探索的热点课题之一。其中,柔性压力传感器尤其受到广发的关注,在包括人工电子皮肤、柔性触屏、智能机器人以及医疗健康领域具有非常广阔的市场前景。

3.目前,对柔性压力传感器的研究可基于多种工作原理,主要包括:电容式、电阻式、压电式和薄膜晶体管式。其中,电容式压力传感器具有受温度影响小、易于制备、回滞性小、均一性高等优点而被广泛采用。然而,在降低敏感薄膜的厚度后,微结构的设计难度增加,并且易在低压条件下变形至饱和,导致电容式传感器在高压条件下灵敏度低。

4.因此,如何在降低电容式传感器厚度的前提下、提高电容式传感器的灵敏度,是当前亟待解决的技术问题。

技术实现要素:

5.本发明提供一种压力传感器、压力传感阵列及其制备方法,用于解决现有的压力传感器不能兼具低厚度和高灵敏度的问题,以改善压力传感器的性能,扩展压力传感器的应用领域。

6.为了解决上述问题,本发明提供了一种压力传感器,包括:

7.第一衬底,所述第一衬底的上表面具有第一传感电极、下表面具有第一屏蔽电极;

8.第二衬底,所述第二衬底的上表面具有第二屏蔽电极、下表面具有第二传感电极,所述第二传感电极与所述第一传感电极相对设置;

9.压敏薄膜,位于所述第一传感电极与所述第二传感电极之间,所述压敏薄膜为掺杂有导电材料的弹性绝缘薄膜,且所述压敏薄膜中具有沿所述第一衬底指向所述第二衬底的方向贯穿所述压敏薄膜的通孔;

10.绝缘层,位于所述压敏薄膜与所述第一传感电极之间、以及所述压敏薄膜与所述第二传感电极之间;

11.封装层,至少覆盖所述第一屏蔽电极背离所述第一衬底的表面、以及所述第二屏蔽电极背离所述第二衬底的表面。

12.可选的,所述压敏薄膜中所述导电材料的掺杂浓度为0.5%~20%。

13.可选的,所述导电材料为导电聚合物、碳基导电物、金属氧化物、金属纳米线、金属和金属氧化物纳米颗粒中的一种或者两种以上的组合;其中,

14.所述导电聚合物为ph值为酸性或中性的聚(3,4

‑

亚乙二氧基噻吩)

‑

聚(苯乙烯磺酸)、聚苯乙烯磺酸、聚苯胺、聚噻吩或聚吡咯;

15.所述碳基导电物为单层或多层石墨烯、石墨、炭黑、单壁或多壁碳纳米管;

16.所述金属为金、银、铜、铝或镍;

17.所述金属氧化物为氧化铟锡或氟掺杂锡氧化物。

18.可选的,所述弹性绝缘薄膜的材料为聚二甲基硅氧烷、聚氨酯或铂催化硅胶。

19.可选的,所述通孔的数量为多个,且多个所述通孔沿平行于所述第一衬底的上表面的方向排布,相邻所述通孔之间的间距为100微米~1000微米,每一所述通孔的孔径为50微米~400微米。

20.可选的,所述绝缘层的材料为聚氯乙烯、聚甲基丙烯酸甲酯、全氟(1

‑

丁烯基乙烯基醚)聚合物、聚酰亚胺、聚对二甲苯、聚乙烯吡咯烷酮、聚乙烯醇、二氧化硅、氮化硅、聚偏二氟乙烯、聚四氟乙烯、聚四氯乙烯、聚乙烯、聚酯、热固化或紫外固化胶、或是单面粘性薄膜胶带。

21.可选的,所述第一传感电极和所述第二传感电极的材料均为导电聚合物、碳基导电物、金属氧化物、金属纳米线、金属和金属氧化物纳米颗粒、及其基于碳基导电物、金属纳米线、金属和金属氧化物纳米颗粒的导电浆料中的任一种。

22.可选的,所述第一屏蔽电极和所述第二屏蔽电极均具有网格形状或是完整的薄膜形状,且所述第一屏蔽电极和所述第二屏蔽电极的材料均为导电聚合物、碳基导电物、金属氧化物、金属纳米线、金属和金属氧化物纳米颗粒、及其基于碳基导电物、金属纳米线、金属和金属氧化物纳米颗粒的导电浆料中的任一种。

23.可选的,所述第一衬底的材料和所述第二衬底的材料均为聚氨酯、聚酰亚胺、聚对苯二甲酸类塑料、聚萘二甲酸乙二醇酯、聚二甲基硅氧烷、聚氨酯或铂催化硅胶。

24.可选的,所述封装层的材料为单面或双面粘性薄膜胶带、聚二甲基硅氧烷薄膜、聚氨酯薄膜或铂催化硅胶薄膜中的任一种或者两种以上的复合层。

25.为了解决上述问题,本发明还提供了一种压力传感阵列,包括多个如上任一项所述的压力传感器,且多个所述压力传感器呈阵列排布;

26.排布于同一行的多个所述压力传感器的所述第一传感电极形成行电极;

27.排布于同一列的多个所述压力传感器的第二传感电极形成列电极,所述列电极与所述行电极呈正交排列;

28.所述压力传感阵列中还包括隔离层,所述隔离层夹设于所述两层绝缘层内,且所述隔离层中具有填充所述压敏薄膜的多个开口,且每一所述开口的位置与一个所述压力传感器中的所述第一传感电极和所述第二传感电极对准。

29.可选的,所述隔离层与所述绝缘层粘合,且所述隔离层的杨氏模量小于或者等于所述压敏薄膜的杨氏模量,所述隔离层的厚度与所述压敏薄膜的厚度一致。

30.为了解决上述问题,本发明还提供了一种如上任一项所述的压力传感阵列的制备方法,包括如下步骤:

31.提供第一衬底和第二衬底;

32.形成第一屏蔽电极于所述第一衬底的下表面、并形成第二屏蔽电极于所述第二衬底的上表面;

33.形成所述行电极于所述第一衬底的上表面、并形成所述列电极于所述第二衬底的下表面;

34.形成覆盖所述行电极的第一子绝缘层和覆盖所述列电极的所述列电极的第二子

绝缘层;

35.形成所述隔离层于所述第一子绝缘层表面,所述隔离层中的所述开口与所述行电极对准;

36.填充压敏薄膜于所述隔离层的所述开口内;

37.贴合所述第二子绝缘层与所述隔离层,使得所述列电极与所述行电极正交并覆盖所述压敏薄膜表面;

38.在所述第一屏蔽电极远离所述第一衬底的表面以及所述第二屏蔽电极远离所述第二衬底的表面形成所述封装层。

39.可选的,所述压敏薄膜直接在所述隔离层的所述开口的位置以刮涂或者喷涂方法制备,并采用微圆柱阵列模板插入到未固化的所述压敏薄膜中,在所述压敏薄膜固化后去除所述微圆柱阵列形成带垂直通孔的压敏薄膜;或者,

40.在第三衬底表面形所述压敏薄膜,通过激光打孔于所述压敏薄膜中形成通孔,并将带通孔的所述压敏薄膜转移到隔离层的所述开口位置。

41.本发明提供的压力传感器、压力传感阵列及其制备方法,通过在压敏薄膜中设置垂直贯穿所述压敏薄膜的通孔,降低了所述压敏薄膜受压力作用变形的阻力;且所述压敏薄膜中导电材料的掺杂浓度达到薄膜导电的阈值浓度,在受压力作用时所述压敏薄膜在受力时发生明显的相对介电常数的变化,从而提高传感器的灵敏性。本发明提供的压力传感阵列中存在隔离层,所述压敏薄膜位于隔离层的镂空(即开口)位置内,在所述压敏薄膜中导电材料的掺杂浓度达到或者超过薄膜导电的阈值浓度时,可降低传感器的电学串扰提高压力传感阵列在受高压力和横向剪切力的电学稳定性。

附图说明

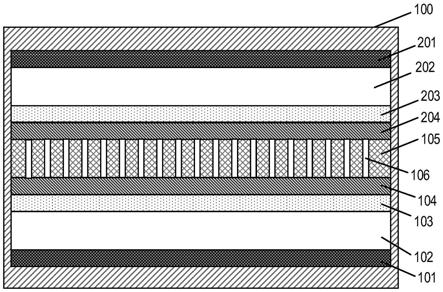

42.附图1是本发明具体实施方式中压力传感器的结构示意图;

43.附图2是本发明具体实施方式中压力传感阵列制备流程示意图;

44.附图3

‑

9是本发明具体实施方式在制备压力传感阵列的过程中主要的工艺示意图。

具体实施方式

45.下面结合附图对本发明提供的压力传感器、压力传感阵列及其制备方法的具体实施方式做详细说明。

46.本具体实施方式提供了一种压力传感器,附图1是本发明具体实施方式中压力传感器的结构示意图。如图1所示,所述压力传感器包括:

47.第一衬底102,所述第一衬底102的上表面具有第一传感电极103、下表面具有第一屏蔽电极101;

48.第二衬底202,所述第二衬底202的上表面具有第二屏蔽电极201、下表面具有第二传感电极203,所述第二传感电极203与所述第一传感电极103相对设置;

49.压敏薄膜105,位于所述第一传感电极103与所述第二传感电极203之间,所述压敏薄膜105为掺杂有导电材料的弹性绝缘薄膜,且所述压敏薄膜105中具有沿所述第一衬底102指向所述第二衬底202的方向贯穿所述压敏薄膜105的通孔106;

50.绝缘层,位于所述压敏薄膜105与所述第一传感电极103之间、以及所述压敏薄膜105与所述第二传感电极203之间;

51.封装层100,至少覆盖所述第一屏蔽电极101背离所述第一衬底102的表面、以及所述第二屏蔽电极201背离所述第二衬底202的表面。

52.具体来说,如图1所示,所述第一衬底102包括上表面以及与上表面相对的下表面;所述第二衬底202也包括上表面以及与上表面相对的下表面。所述绝缘层包括位于所述第一传感电极103与所述压敏薄膜105之间的第一子绝缘层104、以及位于所述第二传感电极203与所述压敏薄膜105之间的第二子绝缘层204。在沿所述第一衬底102指向所述第二衬底202的方向(即垂直于所述第一衬底102的上表面的方向)上,所述第一屏蔽电极101、所述第一衬底102、所述第一传感电极103、所述第一子绝缘层104、所述压敏薄膜105、所述第二子绝缘层204、所述第二传感电极203、所述第二衬底202、以及所述第二屏蔽电极201依次叠置,形成叠层结构。所述封装层100覆盖所述叠层结构的侧面(包括所述第一屏蔽电极101、所述第一衬底102、所述第一传感电极103、所述第一子绝缘层104、所述压敏薄膜105、所述第二子绝缘层204、所述第二传感电极203、所述第二衬底202、以及所述第二屏蔽电极201的侧面)、上表面(即所述第二屏蔽电极201的上表面)和下表面(即所述第一屏蔽电极101的下表面)。

53.可选的,所述封装层100的材料为单面或双面粘性薄膜胶带、聚二甲基硅氧烷(pdms)薄膜、聚氨酯(pu)薄膜或铂催化硅胶(ecoflex)薄膜中的任一种或者两种以上的复合层。所述封装层100作为所述压力传感器的防水薄膜。

54.所述第一屏蔽电极101和所述第二屏蔽电极201的形状可以相同,也可以不同。为了简化制备步骤,降低制备成本,可选的,所述第一屏蔽电极101和所述第二屏蔽电极201均具有网格形状或是完整的薄膜形状,且所述第一屏蔽电极101和所述第二屏蔽电极201的材料均为导电聚合物、碳基导电物、金属氧化物、金属纳米线、金属和金属氧化物纳米颗粒、及其基于碳基导电物、金属纳米线、金属和金属氧化物纳米颗粒的导电浆料中的任一种。所述第一屏蔽电极101和所述第二屏蔽电极201用于阻挡外界电磁干扰,避免对所述压力传感器造成影响。本具体实施方式中完整的薄膜形状是指,薄膜形状完整、无缺口和开口。

55.可选的,所述第一衬底102的材料和所述第二衬底202的材料均为聚氨酯、聚酰亚胺、聚对苯二甲酸类塑料、聚萘二甲酸乙二醇酯、聚二甲基硅氧烷、聚氨酯或铂催化硅胶。所述第一衬底102和所述第二衬底202作为所述压力传感器的承载衬底。

56.可选的,所述第一传感电极103和所述第二传感电极203的材料均为导电聚合物、碳基导电物、金属氧化物、金属纳米线、金属和金属氧化物纳米颗粒、及其基于碳基导电物、金属纳米线、金属和金属氧化物纳米颗粒的导电浆料中的任一种。

57.可选的,所述绝缘层(包括所述第一子绝缘层104和所述第二子绝缘层204)的材料为聚氯乙烯、聚甲基丙烯酸甲酯、全氟(1

‑

丁烯基乙烯基醚)聚合物、聚酰亚胺、聚对二甲苯、聚乙烯吡咯烷酮、聚乙烯醇、二氧化硅、氮化硅、聚偏二氟乙烯、聚四氟乙烯、聚四氯乙烯、聚乙烯、聚酯、热固化或紫外固化胶、或是单面粘性薄膜胶带。

58.所述压敏薄膜105为掺杂有导电材料的弹性绝缘薄膜,因此,所述压敏薄膜105在外界压力的作用下会发生弹性形变。可选的,所述压敏薄膜105中所述导电材料的掺杂浓度为0.5%~20%。

59.可选的,所述导电材料为导电聚合物、碳基导电物、金属氧化物、金属纳米线、金属和金属氧化物纳米颗粒中的一种或者两种以上的组合;其中,

60.所述导电聚合物为ph值为酸性或中性的聚(3,4

‑

亚乙二氧基噻吩)

‑

聚(苯乙烯磺酸)、聚苯乙烯磺酸、聚苯胺、聚噻吩或聚吡咯;

61.所述碳基导电物为单层或多层石墨烯、石墨、炭黑、单壁或多壁碳纳米管;

62.所述金属为金、银、铜、铝或镍;

63.所述金属氧化物为氧化铟锡或氟掺杂锡氧化物。

64.可选的,所述弹性绝缘薄膜的材料为聚二甲基硅氧烷(pdms)、聚氨酯(pu)或铂催化硅胶(ecoflex)。

65.为了使得所述压敏薄膜105在高压下的灵敏性提高,所述压敏薄膜105中具有周期性排列的上下垂直贯通的所述通孔106。可选的,所述通孔106的数量为多个,且多个所述通孔106沿平行于所述第一衬底102的上表面的方向排布,相邻所述通孔106之间的间距为100微米~1000微米,每一所述通孔106的孔径为50微米~400微米。

66.本具体实施方式提供的所述压力传感器中所述压敏薄膜105中具有周期性排布的垂直通孔106,降低了所述压敏薄膜105受压力作用变形的阻力;所述压敏薄膜105中导电材料的掺杂浓度达到所述弹性绝缘薄膜导电的阈值浓度,在受压力作用时所述压敏薄膜105在受力时发生明显的相对介电常数的变化,从而提高所述压力传感器在薄厚度(<0.5mm)下的高压灵敏性。

67.不仅如此,本具体实施方式还提供了一种压力传感阵列,包括多个如上任一项所述的压力传感器,且多个所述压力传感器呈阵列排布;

68.排布于同一行的多个所述压力传感器的所述第一传感电极103形成行电极;

69.排布于同一列的多个所述压力传感器的第二传感电极203形成列电极,所述列电极与所述行电极呈正交排列;

70.所述压力传感阵列中还包括隔离层,所述隔离层位于所述第一子绝缘层104和所述第二子绝缘层204之间(即所述隔离层夹设于所述绝缘层内),且所述隔离层中具有填充所述压敏薄膜105的多个开口,且每一所述开口的位置与一个所述压力传感器中的所述第一传感电极103和所述第二传感电极203对准。

71.具体来说,所述隔离层中具有沿所述第一衬底102指向所述第二衬底202的方向贯穿所述隔离层的开口,多个具有所述通孔106的所述压敏薄膜105一一设置在多个所述开口上方,且每一所述开口的位置与一个所述压力传感器中的所述第一传感电极103和所述第二传感电极203对准。

72.可选的,所述隔离层与所述绝缘层粘合,且所述隔离层的杨氏模量小于或者等于所述压敏薄膜105的杨氏模量,所述隔离层的厚度与所述压敏薄膜105的厚度一致。

73.不仅如此,本具体实施方式还提供了一种如上任一项所述的压力传感阵列的制备方法。附图2是本发明具体实施方式中压力传感阵列制备流程示意图,附图3

‑

9是本发明具体实施方式在制备压力传感阵列的过程中主要的工艺示意图。本具体实施方式制备的压力传感阵列中的压力传感器的结构可参见图1。如图1

‑

图9所示,所述压力传感阵列的制备方法,包括如下步骤:

74.步骤s21,提供第一衬底102和第二衬底202。

75.举例来说,所述第一衬底102和所述第二衬底202的材料可以均为聚氨酯、聚酰亚胺、聚对苯二甲酸类塑料、聚萘二甲酸乙二醇酯、聚二甲基硅氧烷(pdms)、聚氨酯(pu)或铂催化硅胶(ecoflex)等,所述第一衬底102和所述第二衬底202均作为所述压力传感器的承载衬底。在本具体实施方式中,可以采用乙醇溶液、丙酮溶液和去离子水对述第一衬底102和所述第二衬底202进行超声清洗,清洗后干燥,采用氧等离子体或紫外光/臭氧处理述第一衬底102和所述第二衬底202的表面(包括上表面和下表面)。

76.步骤s22,形成第一屏蔽电极101于所述第一衬底102的下表面(如图3所示)、并形成第二屏蔽电极201于所述第二衬底202的上表面。

77.具体来说,所述第一屏蔽电极101和所述第二屏蔽电极201的材料可以均为导电聚合物、碳基导电物、金属氧化物、金属纳米线、金属和金属氧化物纳米颗粒、及其基于碳基导电物、金属纳米线、金属和金属氧化物纳米颗粒的导电浆料。在本具体实施方式中,可以采用丝网印刷、喷涂、点胶、喷墨打印、溅射及蒸镀等方法制备所述第一屏蔽电极101和所述第二屏蔽电极201。所述第一屏蔽电极101与所述第二屏蔽电极201可以同步形成,也可以分步形成。

78.步骤s23,形成所述行电极300于所述第一衬底102的上表面(如图4所示)、并形成所述列电极700于所述第二衬底202的下表面(如图8所示)。

79.具体来说,所述行电极300和所述列电极700的材料可以均为导电聚合物、碳基导电物、金属氧化物、金属纳米线、金属和金属氧化物纳米颗粒、及其基于碳基导电物、金属纳米线、金属和金属氧化物纳米颗粒的导电浆料。在本具体实施方式中,所述行电极300和所述列电极700均可以采用丝网印刷、喷涂、点胶、喷墨打印、溅射及蒸镀等方法制备。

80.步骤s24,形成覆盖所述行电极300的第一子绝缘层104(如图5所示)和覆盖所述列电极700的所述列电极的第二子绝缘层204。

81.具体来说,所述第一子绝缘层104和所述第二子绝缘层204材料可以相同,例如均为聚氯乙烯(pvc)、聚甲基丙烯酸甲酯(pmma)、全氟(1

‑

丁烯基乙烯基醚)聚合物(cytop)、聚酰亚胺(pi)、聚对二甲苯(parylene)、聚乙烯吡咯烷酮(pvp)、聚乙烯醇(pva)、二氧化硅(sio2)、氮化硅(sinx)、聚偏二氟乙烯、聚四氟乙烯、聚四氯乙烯、聚乙烯、聚酯、热固化或紫外固化胶、或是单面粘性薄膜胶带。在本具体实施方式中,所述第一子绝缘层104和所述第二子绝缘层204均可以采用旋涂、喷涂、刮涂、原子层沉积等工艺制备。

82.步骤s25,形成所述隔离层500于所述第一子绝缘层104表面,所述隔离层500中的所述开口501与所述行电极300对准,如图6所示。

83.所述隔离层500用于粘结所述第一子绝缘层104和所述第二子绝缘层204。所述隔离层500的杨氏模量不超过所述压敏薄膜105的杨氏模量,所述隔离层500在行电极300位置存在阵列排布的镂空,即所述隔离层500在所述行电极300的位置存在呈阵列排布的所述开口501。每一所述开口501的面积与一个所述压力传感器件的面积一致,相邻两行所述开口501的间距与相邻两行所述行电极300的间距一致。所述隔离层500材料可以为双面粘性弹性薄膜胶带、聚二甲基硅氧烷(pdms)薄膜、聚氨酯(pu)薄膜或铂催化硅胶(ecoflex)薄膜,所述隔离层500的镂空可以采用激光、刀具切割形成或是形成未固化的薄膜时在表面贴合模板后,通过加热固化的方式形成。

84.步骤s26,填充压敏薄膜105于所述隔离层500的所述开口501内,如图7所示。

85.可选的,所述压敏薄膜105直接在所述隔离层500的所述开口501的位置以刮涂或者喷涂方法制备,并采用微圆柱阵列模板插入到未固化的所述压敏薄膜105中,在所述压敏薄膜105固化后去除所述微圆柱阵列形成带垂直通孔106的压敏薄膜105;或者,

86.在第三衬底表面形所述压敏薄膜105,通过激光打孔于所述压敏薄膜105中形成通孔106,并将带通孔106的所述压敏薄膜105转移到隔离层500的所述开口501位置。

87.所述压敏薄膜105为掺杂导电材料的弹性绝缘薄膜。所述弹性绝缘薄膜材料可以聚二甲基硅氧烷(pdms)、聚氨酯(pu)或铂催化硅胶(ecoflex)。所述导电材料的掺杂使压敏薄膜接近、达到或超过薄膜导电的阈值,所述导电材料的掺杂浓度在0.5%~20%。所述导电材料包括导电聚合物、碳基导电物、金属氧化物、金属纳米线、金属和金属氧化物纳米颗粒等导电材料。其中,所述导电聚合物可以为ph值酸性或中性的聚(3,4

‑

亚乙二氧基噻吩)

‑

聚(苯乙烯磺酸)、聚苯乙烯磺酸、聚苯胺、聚噻吩或聚吡咯,所述碳基导电物可以为单层或多层石墨烯、石墨、炭黑、单壁或多壁碳纳米管等,所述金属可以为金、银、铜、铝或镍,所述金属氧化物可以为氧化铟锡或氟掺杂锡氧化物等。

88.为了使得所述压敏薄膜105在高压下提高灵敏性,所述压敏薄膜105中具有周期性排列的上下垂直贯通的通孔106,如图1所示。在本具体实施方式中,一个所述压力传感器中所述通孔106间距100

‑

1000微米,孔径50

‑

400微米。所述压敏薄膜105可以直接在所述隔离层500的所述开口501的位置以刮涂、喷涂等方法制备,并采用微圆柱阵列模板插入到未固化的所述压敏薄膜105中,在所述压敏薄膜105固化后去除微圆柱阵列形成带垂直通孔106的所述压敏薄膜105。或是,在其他衬底(例如第三衬底)表面形所述压敏薄膜105,通过激光打孔形成带通孔106的压敏薄膜105,并将带通孔106的压敏薄膜105转移到隔离层500的开口501位置。

89.步骤s27,贴合所述第二子绝缘层204与所述隔离层500,使得所述列电极700与所述行电极300正交并覆盖所述压敏薄膜105表面。

90.具体来说,将所述列电极700与所述隔离层500表面贴合,形成所述压力传感器阵列。所述列电极700与所述行电极300相互正交,所述列电极700覆盖所述压敏薄膜105。

91.步骤s28,在所述第一屏蔽电极101背离所述第一衬底102的表面以及所述第二屏蔽电极201背离所述第二衬底202的表面形成所述封装层100,如图9中,图9中的虚线框表示所述第二衬底202的相对于所述封装层100的位置。

92.具体来说,提供封装层100,使得所述封装层100的面积大于所述第一衬底102、且大于所述第二衬底202的面积,使得所述封装层100能够覆盖所述第一屏蔽电极101背离所述第一衬底102的表面以及所述第二屏蔽电极201背离所述第二衬底202的表面,并包裹所述压力传感阵列的侧边沿(即所述第一屏蔽电极101、所述第一衬底102、所述第一传感电极103、所述第一子绝缘层104、所述压敏薄膜105、所述第二子绝缘层204、所述第二传感电极203、所述第二衬底202、以及所述第二屏蔽电极201的侧面)。

93.本具体实施方式提供的压力传感器、压力传感阵列及其制备方法,通过在压敏薄膜中设置垂直贯穿所述压敏薄膜的通孔,降低了所述压敏薄膜受压力作用变形的阻力;且所述压敏薄膜中导电材料的掺杂浓度达到薄膜导电的阈值浓度,在受压力作用时所述压敏薄膜在受力时发生明显的相对介电常数的变化,从而提高传感器的灵敏性。本发明提供的压力传感阵列中存在隔离层,所述压敏薄膜位于隔离层的镂空(即开口)位置内,在所述压

敏薄膜中导电材料的掺杂浓度达到或者超过薄膜导电的阈值浓度时,可降低传感器的电学串扰提高压力传感阵列在受高压力和横向剪切力的电学稳定性。

94.以下为制备所述压力传感阵列的6个实施例。

95.实施例1

96.通过下列具体步骤完成所述压力传感阵列的制备:

97.(1)利用乙醇溶液、丙酮溶液和去离子水对材料均为苯二甲酸乙二醇酯(pet)的第一衬底和第二衬底进行超声清洗,清洗后干燥,采用氧等离子体或紫外光/臭氧处理所述第一衬底和所述第二衬底的表面;

98.(2)采用丝网印刷的方式在所述第一衬底和所述第二衬底的上下表面分别制备网格状的屏蔽电极和行/列电极;

99.(3)采用刮涂工艺在行电极和列电极的表面制备pvc绝缘层薄膜(即所述第一和第二子绝缘层),再进行紫外交联加热烘干;

100.(4)采用激光切割的方式在双面胶(即所述隔离层)表面形成阵列化的镂空(即所述开口)图案,且所述镂空图案的间距与行/列电极的间距一致;

101.(5)将双面胶贴合到行/列电极表面,双面胶镂空位置与行/列电极重合;

102.(6)采用刮涂工艺在双面胶镂空位置制备压敏薄膜,所述压敏薄膜为掺杂碳纳米管的弹性绝缘薄膜,掺杂浓度为5%,所述压敏薄膜在固化前采用微圆柱阵列模板插入到未固化的压敏薄膜中,在压敏薄膜固化后去除微圆柱阵列形成带垂直通孔的压敏薄膜,所述通孔间距100微米,孔径50微米;

103.(7)将第二衬底贴合到双面胶表面,所述第二衬底表面的屏蔽电极位于所述第二衬底上表面,所述列/行电极与压敏薄膜的位置重合。

104.(8)在两个屏蔽电极外侧贴合单面粘性胶带(即所述封装层)对压力传感阵列进行封装。

105.实施例2

106.通过下列具体步骤完成所述压力传感阵列的制备:

107.(1)利用乙醇溶液、丙酮溶液和去离子水对材料均为聚酰亚胺的第一衬底和第二衬底进行超声清洗,清洗后干燥,采用氧等离子体或紫外光/臭氧处理所述第一衬底和所述第二衬底表面;

108.(2)采用喷墨打印的方式在所述第一衬底和所述第二衬底的上下表面分别制备网格状的屏蔽电极和行/列电极;

109.(3)采用刮涂工艺在行电极和列电极的表面制备聚甲基丙烯酸甲酯绝缘层薄膜(即所述第一和第二子绝缘层),再进行加热烘干;

110.(4)采用激光切割的方式在双面胶(即所述隔离层)表面形成阵列化的镂空(即所述开口)图案,且所述镂空图案的间距与行/列电极的间距一致;

111.(5)将双面胶贴合到行/列电极表面,双面胶镂空位置与行/列电极重合;

112.(6)采用刮涂工艺在另外的刚性衬底(即所述第三衬底)表面形成压敏薄膜,所述压敏薄膜为掺杂炭黑的弹性绝缘薄膜,掺杂浓度为8%,所述压敏薄膜在固化后采用激光打孔的方式在薄膜上形成周期性通孔,所述通孔间距600微米,孔径200微米;

113.(7)将所述第二衬底贴合到双面胶表面,所述第二衬底表面的屏蔽电极位于第二

衬底上表面,所述列/行电极与压敏薄膜的位置重合。

114.(8)在两个屏蔽电极外侧贴合单面粘性胶带(即所述封装层)对压力传感阵列进行封装。

115.实施例3

116.通过下列具体步骤完成所述压力传感阵列的制备:

117.(1)利用乙醇溶液、丙酮溶液和去离子水对材料均为聚萘二甲酸乙二醇酯的第一衬底和第二衬底进行超声清洗,清洗后干燥,采用氧等离子体或紫外光/臭氧处理所述第一衬底和所述第二衬底的表面;

118.(2)采用溅射的方式在所述第一衬底和所述第二衬底的上下表面分别制备网格状的屏蔽电极和行/列电极;

119.(3)采用单面粘性胶带在行电极和列电极的表面贴合形成绝缘薄膜(即所述第一和第二子绝缘层);

120.(4)采用激光切割的方式在双面胶(即所述隔离层)表面形成阵列化的镂空(即所述开口)图案,且所述镂空图案的间距与行/列电极的间距一致;

121.(5)将双面胶贴合到行/列电极表面,双面胶镂空位置与行/列电极重合;

122.(6)采用刮涂工艺在另外的刚性衬底(即所述第三衬底)表面形成压敏薄膜,所述压敏薄膜为掺杂银纳米颗粒的弹性绝缘薄膜,掺杂浓度为8%,所述压敏薄膜在固化后采用激光打孔的方式在薄膜上形成周期性通孔,所述通孔间距600微米,孔径200微米;

123.(7)将所述第二衬底贴合到双面胶表面,所述第二衬底表面的屏蔽电极位于第二衬底上表面,所述列/行电极与压敏薄膜的位置重合。

124.(8)在两个屏蔽电极外侧贴合单面粘性胶带(即所述封装层)对压力传感阵列进行封装。

125.实施例4

126.通过下列具体步骤完成所述压力传感阵列的制备:

127.(1)利用乙醇溶液、丙酮溶液和去离子水对材料均为聚酰亚胺的第一衬底和第二衬底进行超声清洗,清洗后干燥,采用氧等离子体或紫外光/臭氧处理所述第一衬底和所述第二衬底表面;

128.(2)采用溅射的方式在所述第一衬底和所述第二衬底的上下表面分别制备网格状的屏蔽电极和行/列电极;

129.(3)采用单面粘性胶带在行电极和列电极的表面贴合形成绝缘薄膜(即所述第一和第二子绝缘层);

130.(4)采用激光切割的方式在双面胶(即所述隔离层)表面形成阵列化的镂空(即所述开口)图案,且所述镂空图案的间距与行/列电极的间距一致;

131.(5)将双面胶贴合到行/列电极表面,双面胶镂空位置与行/列电极重合;

132.(6)采用刮涂工艺在另外的刚性衬底(即所述第三衬底)表面形成压敏薄膜,所述压敏薄膜为掺杂银纳米颗粒的弹性绝缘薄膜,掺杂浓度为15%,所述压敏薄膜在固化后采用激光打孔的方式在薄膜上形成周期性通孔,所述通孔间距1000微米,孔径400微米;

133.(7)将所述第二衬底贴合到双面胶表面,所述第二衬底表面的屏蔽电极位于所述第二衬底上表面,所述列/行电极与压敏薄膜的位置重合。

134.(8)在两个屏蔽电极外侧先后贴合双面胶和单面粘性胶带(即所述双面胶和所述单面粘性胶共同作为所述封装层)对压力传感阵列进行封装。

135.实施例5

136.通过下列具体步骤完成所述压力传感阵列的制备:

137.(1)利用乙醇溶液、丙酮溶液和去离子水对材料均为聚酰亚胺的第一衬底和第二衬底进行超声清洗,清洗后干燥,采用氧等离子体或紫外光/臭氧处理所述第一衬底和所述第二衬底表面;

138.(2)采用丝网印刷的方式在所述第一衬底和所述第二衬底的上下表面分别制备网格状的屏蔽电极和行/列电极;

139.(3)采用单面粘性胶带在行电极表面贴合形成绝缘薄膜(即所述第一子绝缘层);

140.(4)采用激光切割的方式在双面胶(即所述隔离层)表面形成阵列化的镂空(即所述开口)图案,且所述镂空图案的间距与行/列电极的间距一致;

141.(5)将双面胶贴合到行/列电极表面,双面胶镂空位置与行/列电极重合;

142.(6)采用刮涂工艺在另外的刚性衬底(即所述第三衬底)表面形成压敏薄膜,所述压敏薄膜为掺杂铜纳米颗粒的弹性绝缘薄膜,掺杂浓度为10%,所述压敏薄膜在固化后采用激光打孔的方式在薄膜上形成周期性通孔,所述通孔间距800微米,孔径200微米;

143.(7)将所述第二衬底贴合到双面胶表面,所述第二衬底表面的屏蔽电极位于所述第二衬底上表面,所述列/行电极与压敏薄膜的位置重合。

144.(8)在两个屏蔽电极外侧先后贴合双面胶和单面粘性胶带(即所述双面胶和所述单面粘性胶共同作为所述封装层)对压力传感阵列进行封装。

145.实施例6

146.通过下列具体步骤完成所述压力传感阵列的制备:

147.(1)利用乙醇溶液、丙酮溶液和去离子水对材料均为聚酰亚胺的第一衬底和第二衬底进行超声清洗,清洗后干燥,采用氧等离子体或紫外光/臭氧处理所述第一衬底和所述第二衬底表面;

148.(2)采用喷墨打印的方式在所述第一衬底和所述第二衬底的上下表面分别制备网格状的屏蔽电极和行/列电极;

149.(3)采用单面粘性胶带在行电极和列电极的表面贴合形成绝缘薄膜(即所述第一和第二子绝缘层);

150.(4)采用激光切割的方式在双面胶(即所述隔离层)表面形成阵列化的镂空(即所述开口)图案,且所述镂空图案的间距与行/列电极的间距一致;

151.(5)将双面胶贴合到行/列电极表面,双面胶镂空位置与行/列电极重合;

152.(6)采用刮涂工艺在双面胶镂空位置制备压敏薄膜,所述压敏薄膜为掺杂碳纳米管的弹性绝缘薄膜,掺杂浓度为5%,所述压敏薄膜在固化前采用微圆柱阵列模板插入到未固化的压敏薄膜中,在压敏薄膜固化后去除微圆柱阵列形成带垂直通孔的压敏薄膜,所述通孔间距100微米,孔径50微米;

153.(7)将所述第二衬底贴合到双面胶表面,所述第二衬底表面的屏蔽电极位于所述第二衬底上表面,所述列/行电极与压敏薄膜的位置重合。

154.(8)在两个屏蔽电极外侧先后贴合双面胶和单面粘性胶带(即所述双面胶和所述

单面粘性胶共同作为所述封装层)对压力传感阵列进行封装。

155.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1