一种直联插入式振动器的混凝土振捣质量监测装置及方法与流程

1.本发明涉及混凝土施工振捣质量控制技术领域,具体涉及一种直联插入式振动器的混凝土振捣质量监测装置及方法。

背景技术:

2.在土木工程中,混凝土振捣受浇筑结构的复杂程度、外界环境、拌和物的物理特性、操作工人等因素的影响,再加上为满足复杂结构的受力要求,配筋率、预埋件也越来越多,现场振捣工序很难实现自动化,主要依靠人工操作。目前,传统的人工振捣,主要依据振动棒插入混凝土的手感、振捣时间、振捣半径和表面泛浆情况,来判断混凝土的密实度;而工人的主观判断能力和拌和物的不可视性,也给混凝土的振捣质量判断带来了一定的难度。只有在模板拆除之后,通过外观检测和超声波检测才能判断混凝土的外观和内存质量,这些都是事后质量检测手段。

3.混凝土的密实度、均匀度,在地下工程中除了受力还起到防水、抗渗的功能,事后质量检测手段配合修饰和注浆、加固等措施,才能弥补混凝土中的孔洞、裂隙和外观质量,这不仅耗费大量的社会资源,还影响结构使用寿命。如何在振捣过程中,实时地获得混凝土的振捣质量参数,辅助操作工人或管理人员理性的判断和调整混凝土振捣参数才是质量管理的关键环节。

4.然而在实际施工过程中,对于相同的建筑位于不同的施工位置,对于混凝土的振捣指标不同,对于不同的建筑也有着不同的混凝土振捣指标,在整个过程中,需要计算各种情况的振捣指标,且甲方在实际提供指标时,也会出现差错,对于振捣过程中保障混凝土质量提出了较高的要求。

技术实现要素:

5.有鉴于此,为解决上述问题,本发明提供了一种直联插入式振动器的混凝土振捣质量监测装置及方法,通过实时获取用户提供的振捣项目的基础信息并生成与之匹配的振捣监测方案,且整个过程智能化,可警示或提醒工作人员,可根据不同的基础数据直接获得经济指标合理的振捣处理方案,使混凝土满足设计要求。

6.第一方面,本发明提供一种直联插入式振动器的混凝土振捣质量监测装置,其包括:

7.直联振捣器,其设有监测模块,所述监测模块用于实时获取混凝土振捣过程的压力和氮气含量;

8.振捣设计编译装置,其用于实时获取用户提供的振捣项目的基础信息并生成振捣监测方案;

9.显示模块,其用于实时显示振捣数据;

10.声光提示模块,其用于发出振捣警示信号;

11.连接线,其包括电缆线和数据传输线;

12.处理器,其通过数据传输线连接监测模块,并与振捣设计编译装置、显示模块、无线信号发射模块和声光提示模块连接,其用于采集监测模块采集的数据和处理用户的振捣项目的基础信息;

13.服务器,其用于传输用户的振捣项目的基础信息并发送至处理器,其设置无线信号接收模块,无线信号接收模块与无线信号发射模块数据交互;和

14.供电模块,其通过电缆线连接所述处理器和直联振捣器。

15.在本实施方式中,进行振捣检测时,处理器获取直联振捣器中监测模块实时实时监测得到的压力和氮气含量数值,并根据用户的基础信息生成与用户需求匹配的振捣监测方案,该方案中涉及了检测值,通过处理器比较实时监测得到的压力和氮气含量数值与振捣监测方案的检测值做比对,然后通过与处理器连接的声光提示模块和显示模块给出振捣信号与提示,来规范振捣过程,且本装置贴合用户指标合理化费用指标。

16.在一个可能的实施方式中,所述振捣处理设计编译装置包括:数据接收模块、振捣设计模块和设计方案生成模块;所述数据接收模块用于实时获取用户振捣项目的基础信息并将其传输至所述振捣设计模块,所述振捣设计模块用于根据用户数据生成振捣方案并将其传输至设计方案生成模块,所述设计方案生成模块将振捣方案编译后生成成品文件发送给用户,根据用户选择的所述成品文件生成振捣监测方案并传输至处理器,所述处理器根据所述振捣监测方案和监测模块实时采集的振捣数据进行振捣监测。

17.在本实施方式中,用户首先将振捣项目的基础信息传输至振捣设计模块,振捣设计模块生成多个与其匹配的相应振捣方案,设计方案生成模块将振捣方案编译后通过文件或框图等形式发送给客户,客户根据实际需求选择一个振捣方案,该振捣监测方案传输至处理器,处理器获得实时监测的数据,并通过振捣监测方案计算振捣过程情况来进行实时的振捣监测。

18.在一个可能的实施方式中,所述振捣设计模块设置有振捣编译模块,所述振捣编译模块用于修改所述振捣方案的数据。

19.在本实施方式中,在用户对于混凝土独立进行设计指标时,通过设置振捣编译模块支持用户自主对混凝土进行指标设计规范评判指标,其能更适用与极端环境项目作业指标,例如高寒、潮湿、水下或地震频发地带。

20.在一个可能的实施方式中,所述数据接收模块获取的振捣项目的基础信息至少包括:所在项目行业信息、建筑物振捣标准信息、振捣规范标准信息、混凝土强度要求信息和混凝土浇筑方案,其获取更多的信息来规范操作。

21.在一个可能的实施方式中,所述数据接收模块设有数据抓取模块,所述数据抓取模块根据用户提供的振捣项目的基础信息生成参考模块,所述参考模板至少包括:振捣流程图模块、混凝土参数模块、建筑物混凝土类别模块、运营成本模块、建设成本模块和经济技术指标模块,参考模块提示用户补充内容信息,方便甲方导入数据操作。

22.在一个可能的实施方式中,所述设计方案生成模块设有信息模块,所述信息模块至少包括:项目业主信息模块、项目所在地模块和法规政策模块,便于用户获得最优经济方案。

23.第二方面,本发明实施例提供一种直联插入式振动器的混凝土振捣质量监测方法,其应用以实现如第一方面任一实施方式所介绍的一种直联插入式振动器的混凝土振捣

质量监测装置,包括步骤:

24.s10:实时获取用户提供的振捣项目的基础信息并生成振捣监测方案;

25.s20:在振捣过程中,将直联振捣器置于混凝土进行振捣监测,监测模块获取混凝土振捣过程中产生的压力值和混凝土孔隙中的氮气含量值并将传输至显示模块进行显示;

26.s30:根据振捣监测方案中的计算值,处理器根据计算值与实际振捣的压力值和氮气含量值比对判定振捣情况;

27.s40:当实际振捣压力值和氮气含量值大于等于计算值时,判定振捣完毕,移动振捣棒至其他振捣位置,否则继续振捣。

28.在一个可能的实施方式中,在步骤s10中具体还包括步骤:

29.s12:实时获取用户提供的振捣项目的基础信息;

30.s14:根据振捣项目的的基础信息生成振捣方案;

31.s16:对振捣方案进行编辑生成成品文件发送至用户;

32.s18:将用户选择的成品文件发送至处理器获得振捣监测方案。

33.在一个可能的实施方式中,在步骤s12和s13中还包括步骤:

34.s130:设置多个振捣编译模块,多个振捣编译模块对应不同的振捣项目的基础信息;

35.s131:对多个所述振捣编译模块进行组合,生成与振捣项目信息匹配的不同振捣方案;

36.s132:当基于用户提供的振捣项目的基础信息无法生成振捣方案时,创建空白设计模板,所述空白设计模板支持用户自主设计、编译,组合多个所述空白设计模板生成振捣方案。

37.在一个可能的实施方式中,在步骤s30,包括步骤:

38.s301:设置p2=γ

c

k1h039.其中,γ

c

表示混凝密度,t0表示初凝时间,k1表示外加剂修正系数,k2表示坍落度修正系数,v表示浇筑速度,h0表示压头高度;

40.s302:设混凝土压力p为p1、p2中的最小值,当监测压力f≥p时,表示已振捣密实,振动棒可以移至其它点位;当监测压力f<p时,表示还不密实,需要继续振捣。

41.第三方面,本发明实施例提供一种电子设备,该设备包括:至少一个处理器和储存器;

42.处理器用于执行储存器中储存的计算机程序,以实现如第二方面任一实施方式所介绍的一种直联插入式振动器的混凝土振捣质量监测方法。

43.第四方面,本发明实施例提供一种计算机储存介质,该计算机储存介质储存有一个或多个程序,一个或者多个程序可被如第三方面介绍的电子设备执行,以实现如第二方面任一实施方式所介绍的一种直联插入式振动器的混凝土振捣质量监测方法。

44.本发明与现有技术相比,具有如下的优点和有益效果:

45.1、本发明一种直联插入式振动器的混凝土振捣质量监测装置及方法,进行振捣检测时,处理器获取直联振捣器中监测模块实时实时监测得到的压力和氮气含量数值,并根据用户的基础信息生成与用户需求匹配的振捣监测方案,该方案中涉及了检测值,通过处理器比较实时监测得到的压力和氮气含量数值与振捣监测方案的检测值做比对,然后通过

与处理器连接的声光提示模块和显示模块给出振捣信号与提示,来规范振捣过程,且本装置贴合用户指标合理化费用指标,在用户对于混凝土独立进行设计指标时,通过设置振捣编译模块支持用户自主对混凝土进行指标设计规范评判指标。

46.2、本发明一种直联插入式振动器的混凝土振捣质量监测装置及方法,实时获取用户提供的振捣项目的基础信息并生成与之匹配的振捣监测方案,且整个过程智能化,可警示或提醒工作人员,可根据不同的基础数据直接获得经济指标合理的振捣处理方案,使混凝土满足设计要求,提醒操作人或管理人振捣质量是否如期可控,然后调整振捣参数,使混凝土成形质量满足规范或设计要求。

47.3、本发明一种直联插入式振动器的混凝土振捣质量监测装置及方法,通过现代化的数字监测设备,将不可见的振捣质量形成过程,变成数字转化成提醒或警示信号,提醒操作人或管理人振捣质量是否如期可控,然后调整振捣参数,使混凝土成形质量满足规范或设计要求,使数字化监测设备更具有适用性。监测元器件集成安装在棒端,与振动棒融为一个整体,适用钢筋密集的结构,不易卡棒;声光提示模块可以佩戴在操作者的手臂、腰,不仅方便操作者得到声光信号提示。

附图说明

48.此处所说明的附图用来提供对本发明实施例的进一步理解,构成本技术的一部分,并不构成对本发明实施例的限定。在附图中:

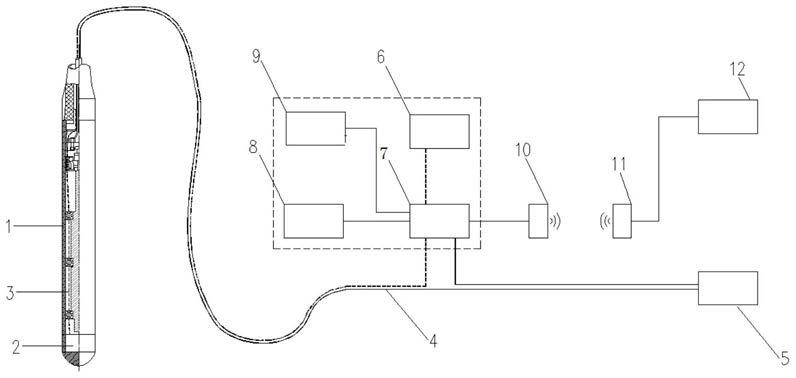

49.图1为本发明实施例中的一种直联插入式振动器的混凝土振捣质量监测装置整体结构示意图;

50.图2为本发明实施例中的一种振捣设计编译装置结构示意图;

51.图3为本发明实施例中的一种直联插入式振动器的混凝土振捣质量监测数据交互图;

52.图4为本发明实施例中的一种直联插入式振动器的混凝土振捣质量监测方法示意图。

53.附图标记及对应的名称:

54.1、直联振捣器;2、监测元器件;3、数据传输线;4、电缆线;5、供电模块;6、振捣设计编译装置;61、数据接收模块;62、振捣设计模块;63、设计方案生成模块;7、单片机;8、显示模块;9、声光提示模块;10、无线信号发射模块;11、无线信号接收模块;12、服务器。

具体实施方式

55.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清除、完整地描述,显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

56.鉴于目前混凝土振捣数字设备,对于具有不同的振捣指标,在对建筑物进行振捣时不同位置的需求或存在不一致的情况,混凝土的密实度、均匀度,在地下工程中除了受力还起到防水、抗渗的功能,事后质量检测手段配合修饰和注浆、加固等措施,才能弥补混凝土中的孔洞、裂隙和外观质量,这不仅耗费大量的社会资源,还影响结构使用寿命,且对于

不同地区特殊场景中需要不一样的振捣指标,因此对于在配筋密集的大体积、大面积混凝土浇筑过程中,实时监测混凝土的振捣质量参数,反馈给操作人和甲方用户的振捣质量监测装置是我们所需要的。

57.然而在实际生产过程中,混凝土振捣受浇筑结构的复杂程度、外界环境、拌和物的物理特性、操作工人等因素的影响,再加上为满足复杂结构的受力要求,配筋率、预埋件也越来越多,现场振捣工序很难实现自动化,目前,传统的人工振捣和监测装置,无法根据甲方指标智能化判断并实现振捣监测。且甲方参数出错时,会造成严重后果,后续模板拆除之后,通过外观检测和超声波检测判断混凝土的外观和内存质量出现问题,需要额外处理,极大浪费了物力财力。

58.此外,对于特殊应用环境的施工,混凝土指标往往不同,支撑甲方自主设计模板来编译并生成相应的处理方法也是需要解决的。

59.下面将结合附图具体描述本技术的各项实施例。

60.实施例

61.请参阅图1,图1为本发明实施例提出的一种直联插入式振动器的混凝土振捣质量监测装置,其包括:

62.直联振捣器、振捣设计编译装置、显示模块、声光提示模块、连接线、处理器和供电模块,其中,连接线有电缆线和数据传输线,处理器通过数据传输线连接监测模块,并与振捣处理设计编译模块、显示模块和声光提示模块连接,供电模块为上述设备供电,直联振捣器中监测模块实时实时监测得到的压力和氮气含量数值,服务器用于传输用户的振捣项目的基础信息并发送至处理器,其设置无线信号接收模块,无线信号接收模块与无线信号发射模块数据交互,根据甲方用户的基础信息生成与用户需求匹配的振捣监测方案,通过处理器比较实时监测得到的压力和氮气含量数值与振捣监测方案,然后声光提示模块和显示模块给出振捣信号与提示,规范操作人的工作,具体来说,本装置由三大部分构成,第ⅰ部分主要功能为振捣与监测,含直联振捣器1、监测元器件2、数据传输线3;第ⅱ部分主要功能为供电、数据输入、数据比对、信号显示与提醒、信号发射、储存,电缆线4、电源(供电模块)5、键盘输入模块(振捣设计编译装置)6、单片机7、显示模块8、声光提示模块9、无线信号发射器10;第ⅲ部分主要功能为后台数据接收、分析、储存,含无线接收器11、数据服务器12。

63.该设备电路由电源电路、检测电路和声光控制电路组成,电源采用220v或380v交流电。电源一路,由220v或380v驱动电机,带动高速旋转的偏心块产生振动;另一路,通过电源变压器、整流二极管和滤波电容器等组成,将220v或380v变为5v稳压安全电路供检测电路、声光报警电路。检测电路由压力传感器、氮气传感器、单片机组成。声光控制电路由键盘输入模块、单片机、显示模块、声光提示模块和无线信号发射器组成。

64.监测元器件3嵌固于钢质套环内,自成一体,位于棒头端部,与振动棒1丝接,便于维修更换,可用于配筋密集的板、墙、梁、基础,无水或有水环境下使用。通过数据线3将监测数据传输给单片机7。

65.通过键盘输入模块6,录入拟浇筑的混凝土密度、初凝时间、外加剂修正系数、坍落度修正系数、浇筑速度、分层浇筑时的插入深度等,数据传输给单片机7,计算并确定混凝土振捣至密实状态下的压力值,并储存;通过键盘输入模块6,从单片机7储存的数据中,调取选择混凝土孔隙中的氮气含量最小值并储存。录入的参数、选择的数据通过单片机7指令显

示模块8直接显示。

66.单片机7具有数据储存、处理功能,设置usb接口可连接外设的u盘导出存储数据,可由操作人员调阅或根据管理权限决定删除还是继续储存。对通过数据线3接收的压力、氮气含量适时监测值,与计算的压力值、氮气含量赋值进行比较,并将比较结果通过:

67.①

显示模板8显示,让操作者直接观看,采取下一步骤;

68.②

声光模块9发出提示音,让操作者受到听觉或视觉的刺激,采取下一步骤;

69.③

无线信号发射器10发送监测数据、计算数据、比对结论,通过无线信号接收器11至数据服务器12。

70.显示模块8采用led屏,可直接显示键盘输入模块6输入的相关参数,显示监测元器件2的适时监测数据,显示单片机7处理后的压力计算值、氮气含量赋值和与监测数据的比对结果。

71.声光提示模块9,对单片机7处理后的结果发出三种提示音并伴随红黄绿光。

72.第一种,混凝土经过持续时间的振捣,已达到密实、均匀状态。混凝土压力实测值≥计算值,并已出现由峰值降低的拐点;混凝土孔隙中氮气含量≤选定的赋值;则发出绿光、“振捣好了”提示音,提醒操作者将振动棒移至下一待振捣点。

73.第二种,混凝土经过长时间的振捣,水化物、碎石下沉,砂浆、水上浮,混凝土已超振,不能再振捣了。此时,混凝土压力实测值达到峰值拐点后,持续降低至某恒定值,压力实测值<计算值;氮气含量实测值减少不多,氮气含量实测值≤选定的赋值。则发出红光、蜂鸣提示音,提醒操作者尽快将振动棒移至下一待振捣点。

74.第三种,混凝土还不密实需要继续振捣,监测压力f<计算压力p,氮气含量实测值>选定的赋值。则发出“继续振捣”提示音,提醒操作者继续振捣混凝土。

75.数据服务器12通过无线接收器11接收无线发射器10发送的数据,此数据包含单片机储存的录入数据、监测数据、逻辑处理结论,供管理者在办公室中适时掌握现场混凝土振捣质量。

76.其中,处理器与用户通过服务器通信连接,用户可通过手机、电脑等程序应用传输数据经处理器至振捣设计编译装置。

77.可以理解的是,单片机储存的数据,在网络信号良好地段可采用无线接收,地下空间、山岭隧道等无网络信号地段可直接用u盘导入、导出,数据设备适用接口范围较广。

78.本发明不仅能用于普通配筋混凝土振捣,更适用各种环境中配筋密集、预埋件较多的大体积、大面积混凝土振捣,不易卡棒。通过对混凝土振捣质量的适时监测、反馈,通过声光提醒功能,提高到感性认知与理性判断相结合,不仅更能保障混凝土质量,也减少了混凝土质量缺陷修补与治理的费用,能实时获取用户提供的振捣项目的基础信息并生成与之匹配的振捣监测方案,且整个过程智能化,可根据不同的基础数据直接获得经济指标合理的振捣处理方案,使混凝土满足合理的设计要求,通过对混凝土振捣质量的适时监测、反馈,通过声光提醒功能,将操作人对混凝土振捣质量由感性的认知判断,提高到感性认知与理性判断相结合,不仅更能保障混凝土质量,也减少了混凝土质量缺陷修补与治理的费用。

79.请参阅图2与图3所示,图2为本发明实施例中的一种振捣设计编译装置结构示意图,其包括:数据接收模块61、振捣设计模块62和设计方案生成模块63;数据接收模块61用于实时获取用户振捣项目的基础信息并将其传输至振捣设计模块62,振捣设计模块62用于

根据用户数据生成振捣方案并将其传输至设计方案生成模块63,设计方案生成模块63将振捣方案编译后生成成品文件发送给用户,根据用户选择的成品文件生成振捣监测方案并传输至处理器,处理器根据振捣监测方案和监测模块2实时采集的振捣数据进行振捣监测,用户首先将振捣项目的基础信息传输至振捣设计模块62,振捣设计模块62生成多个与其匹配的相应振捣方案,设计方案生成模块63将振捣方案编译后通过文件或框图等形式发送给客户,客户根据实际需求选择一个振捣方案或多个振捣方案,该振捣监测方案传输至处理器,处理器获得实时监测的数据,并通过振捣监测方案计算振捣过程情况来进行实时的振捣监测。

80.需要说明的是,对于某些施工环境设置了多重指标,在具有多项指标时,用户可选择多个方案,来进一步规避振捣监测不到位的问题。

81.需要说明的是,本发明不仅适用于普通配筋混凝土振捣,更适用于配筋密集、预埋件较多的大体积、大面积混凝土振捣,不易卡棒。而且数字操作平台,如电源5、键盘输入模块6、单片机7、显示模块8、声光提示模块9、无线信号发射器10可由电路板集成一处,缚于手臂或腰间携带,适用于狭窄的操作空间。

82.为进一步优化特殊施工环境的振捣处理,作为上述实施例的优选,振捣设计模块62设置有振捣编译模块,振捣编译模块用于修改振捣方案的数据,设置振捣编译模块支持用户自主对混凝土进行指标设计规范评判指标,其能更适用与极端环境项目作业指标。

83.作为上述实施例的优选,数据接收模块61获取的振捣项目的基础信息至少包括:所在项目行业信息、建筑物振捣标准信息、振捣规范标准信息、混凝土强度要求信息和混凝土浇筑方案,其获取更多的信息来规范操作。

84.作为上述实施例的优选,数据接收模块61设有数据抓取模块,数据抓取模块根据用户提供的振捣项目的基础信息生成参考模块,参考模板至少包括:振捣流程图模块、混凝土参数模块、建筑物混凝土类别模块、运营成本模块、建设成本模块和经济技术指标模块,参考模块提示用户补充内容信息,方便甲方导入数据操作。

85.作为上述实施例的优选,设计方案生成模块63设有信息模块,信息模块至少包括:项目业主信息模块、项目所在地模块和法规政策模块,便于用户获得最优经济方案。

86.请参阅图3与图4,在上述的装置中,具体步骤为:

87.s10:实时获取用户提供的振捣项目的基础信息并生成振捣监测方案;

88.s12:实时获取用户提供的振捣项目的基础信息;

89.s130:设置多个振捣编译模块,多个振捣编译模块对应不同的振捣项目的基础信息;

90.s131:对多个振捣编译模块进行组合,生成与振捣项目信息匹配的不同振捣方案;

91.s132:当基于用户提供的振捣项目的基础信息无法生成振捣方案时,创建空白设计模板,空白设计模板支持用户自主设计、编译,组合多个空白设计模板生成振捣方案

92.s14:根据振捣项目的的基础信息生成振捣方案;

93.s16:对振捣方案进行编辑生成成品文件发送至用户;

94.s18:将用户选择的成品文件发送至处理器获得振捣监测方案;

95.s20:在振捣过程中,将直联振捣器1置于混凝土进行振捣监测,监测模块2获取混凝土振捣过程中产生的压力值和混凝土孔隙中的氮气含量值并将传输至显示模块8进行显

示;

96.s30:根据振捣监测方案中的计算值,处理器根据计算值与实际振捣的压力值和氮气含量值比对判定振捣情况;

97.在本步骤中,不同配合比的混凝土,因坍落度、初凝时间、外加剂、浇筑速度、浇筑高度、入模温度的不同,产生的压力也不同;反之,通过提前明确的浇筑高度,采用已知的坍落度、初凝时间、外加剂修正系数,就可以求得处于密实状态下的混凝土压力,压力在一定程度上也代表了混凝土的密实度,公式如下:

98.设置p2=γ

c

k1h099.其中,γ

c

表示混凝密度,t0表示初凝时间,k1表示外加剂修正系数,k2表示坍落度修正系数,v表示浇筑速度,h0表示压头高度;

100.设混凝土压力p为p1、p2中的最小值,当监测压力f≥p时,表示已振捣密实,振动棒可以移至其它点位;当监测压力f<p时,表示还不密实,需要继续振捣。

101.具体来说,第一种情景,在设计的待振捣深度h0范围内,经过持续振捣,监测压力f持续增加至≥计算压力p,表明砼已振捣密实,振动棒可以移至后续待振点位;第二种情景,在设计的待振捣深度h0范围内,经过持续振捣,监测压力f持续增加至某个峰值之后,逐渐下降并<计算压力p时,表明该点位混凝土已超振,石子下沉、砂浆上浮、混凝土密度下降,不能再振捣了;第三种情景,超过待振深度h0,振捣棒进入至已振密实的下一层混凝土时,监测压力f会陡然增加≥计算压力p,且持续时间很短,需将振捣棒上提至h0范围内,继续振捣。

102.在振捣过程中,混合物孔隙中的空气被引排至表面,水泥水化物、砂、石、水相继填补孔隙,重的水化物、石子下沉,砂、水和水泥浆浮至表面。而空气中氮气n2含量为78%、氧气o2含量为21%,还有其它的气体构成;氮气相对于其他常见的气体,如氧气、氢气、一氧化碳、二氧化碳等,具有很强的键能和很弱的活性,在常规情况下,通过测定空气中的氮气含量,就可以确定空气在振捣过程中排出了多少,混合物之间的孔隙是否已经填充密实。

103.根据jgj

‑

2011《普通混凝土配合比设计规程》,粗骨料最大公称粒径不同,则混凝土中允许的空气含量不一样,从4%到5.5%进行选择。振捣时,随振动棒插入待振拌和物的深度h0,氮气含量赋值与混凝土中的氮气含量实测值进行比较,存在三种状态:

104.第一种,在设计的待振捣深度h0范围内,经过持续振捣,氮气含量实测值逐渐减少至赋值,表明砼已振捣密实,振动棒可以移至后续待振点位。

105.第二种,在第一种状态下继续振捣,氮气含量实测值减少不多,并长时间不变化,表明该点位混凝土已超振,不能再振捣了。

106.第三种,超过待振深度h0,振捣棒进入至已振密实的下一层混凝土时,氮气含量实测值陡然减少至赋值,持续时间很短,表明该处砼已振捣密实,需将振捣棒上提至h0范围内,继续振捣。

107.本发明通过监测混凝土振捣过程中的压力与计算值进行比较,通过氮气含量实测值与赋值进行比较,用双参数控制混凝土在振捣过程中、振捣密实、过振三个阶段中出现误判误报的情况,通过氮气监测、压力监测的振捣质量进行相互修正:

108.①

当混凝土实测压力达到计算值时,因混凝土理论配合比与施工配合比之间实际参数的差异,实际进场材料物理性能与理论值的差异、混凝土浇筑速度的变化、外界24小时

温度变化对坍落度修正系数并不是一个恒定值的影响等,计算压力值还未达到混凝土密实状态时的真实最大压力,氮气实测含量未下降至最低量时,则需继续振捣直至实测压力值出现拐点。

109.②

当振捣棒进入水坑,水中的氮气含量远远低于混凝土中孔隙所包含的数量,若无压力修正,就会发生混凝土已达密实状态的误判。

110.上述原理通过监测混凝土振捣后的压力和氮气含量与计算的压力、实测的氮气含量进行比较,从而确定混凝土的振捣密实度。双参数控制可以避免以下两种情况误报:

①

当混凝土压力达到时,没有振捣的情况;

②

孔隙中孔隙中空气含量极低,压力不达标的情况。

111.s40:当实际振捣压力值和氮气含量值大于等于计算值时,判定振捣完毕,移动振捣棒至其他振捣位置,否则继续振捣。

112.此外,本发明提供一种电子设备,该设备包括:至少一个处理器和储存器;

113.处理器用于执行储存器中储存的计算机程序,以实现如上述实施方式中所介绍的一种直联插入式振动器的混凝土振捣质量监测方法。

114.此外,本发明一种计算机储存介质,该计算机储存介质储存有一个或多个程序,一个或者多个程序可被如上述介绍的电子设备执行,以实现如上述实施方式中所介绍的一种直联插入式振动器的混凝土振捣质量监测方法。

115.以上的具体实施方式,对本发明的目的、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上仅为本发明的具体实施方式而已,并不用于限定本发明的保护范围,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1