复合岩体常规直剪试验试样制作组合模具装置及制作方法

1.本发明涉及一种复合岩体试样组合模具,具体是一种复合岩体常规直剪试验试样制作组合模具装置及制作方法。

背景技术:

2.自然界中广泛分布着层状复合岩层这一特殊的地质体,经过长期复杂的地质构造运动与风化侵蚀,这种岩层往往由不同岩性的岩层交替构成。与单一岩性的岩体不同,层状复合岩体具有非均质性、不连续性和各向异性等特征,其力学特性不仅受各层间结构面力学特性的影响,同样受到各层的力学特性、结构面的倾角等因素的影响。内部节理裂纹明显,层与层之间的结合十分紧密,不同材质岩石及土壤交错堆积,对岩体工程的稳定与安全至关重要。在受到外力作用时,不同岩层之间产生相对位移与摩擦,这些因素导致层状岩体内部产生裂纹并随应力增加而扩展。因此为研究复合地层内部层状岩体节理变化、裂纹扩展过程,需要利用复合试块对地层状态进行模拟与加载试验,实现对复合地层内部变化的细观分析。基于室内研究数据掌握其变化规律,并对层状岩体节理分布和岩体结构特征进行总结。

3.以往的研究较少涉及复合岩体组合模具的设计制作与节理类复合岩体试验,目前学者多采用圆柱状双层岩体试件开展单轴压缩试验,研究其受载破坏的过程及裂纹形态,而实际工程中,人们对地下空间的探索更多的是多层岩体受力的状态,进而遇到的问题也就越来越多,盾构机在复合地层中掘进时对刀具磨损乃至破坏的问题也越来越严重。尤其在城市地铁和水下隧道的建设中,当盾构机长距离穿越砂卵石、硬岩、土岩复合地层等时,盾构掘削刀具的磨耗、破损、脱落等现象频繁发生,严重时导致盾构被迫停机,这已成为困扰我国盾构施工的重要难题之一。武汉地铁8号线越江泥水盾构穿越砂土地层时,齿刀和正面撕裂刀磨损情况正常;进入土岩复合地层后,刀具出现严重的磨损,表明齿刀和正面撕裂刀不在适合切削地层;更换滚刀后,刀具磨损依然严重,多为偏磨、刀圈崩裂等非正常磨损。国内外学者针对土与结构面的研究较多,已有的研究表明结构交界面的粗糙度、土的性质以及剪切速率都是影响接触面剪切特性的关键型因素。因此本发明将针对实际工况下岩体额剪切破坏模式对复合岩体试件进行试验。

4.土质填充材料压实后与混凝土模拟围岩通过波动交界面相互作用,通过常规直剪试验研究试件的变形方式与破坏机理,是研究土质充填体料被充入压实后形成充填体与混凝土模拟围岩相互作用的力学机理。国内外学者主要针对近水平层状复合岩体变形破坏特征进行了相似试验、数值模拟和力学试验研究,考虑不同接触面形态的复合岩体力学特性研究较少。主要参考岩土力学的研究方法和成果,进行了土体力学特性的研究,没有充分考虑围岩性质。而对于barton曲线对粗糙面的影响的研究较为普遍,并且王振等通过推导得出了jrc与剪切强度的线型关系,分别由两部分来影响接触面的剪切特性,一部分与jrc相关,包括剪齿和凸起物的摩擦,即粗糙度贡献的强度。另一部分等同于摩擦抗力,与法向应力和内摩擦角有关。因此,将利用一定配比的模拟材料来模拟岩石,通过砂土和黏土与水泥

砂浆接触面的直剪实验,探究粗糙度和剪切速率对土岩交界面的影响,以及对土岩交界面的裂缝发展过程和破坏面进行总结,分析不同法向应力以及不同阶段中土体破坏与接触面破坏的临界法向应力值。

5.此外国内外相关文献针对复合围岩胶结面相互作用机理做了较多的研究工作,提出表层支护、局部支护、整体支护等三种土体支护机理。通过对不同土质岩体边界的位移施加运动约束以及实施剪切试验,研究复合岩体胶结面在不同应力条件下岩体接触面在空间上渐进破坏规律。其中通过室内力学直剪试验试验研究土体与围岩相互作用机理研究是一种有效的方法,但是目前多采现场钻孔取样进行力学试验,此方法具有对试样扰动与损伤大,采集不同倾角接触面的试样时,人力损耗和时间的浪费大,制作成本高。

6.在实际自然环境中,由于地下工程以及盾构活动引起的复合地层岩体的位移,产生被动抗力的作用以及多种不同形式的破坏,包括张性破坏、剪性破坏、挤压破坏等破坏模式,使得岩体与土质地层在移动过程中逐渐形成具有一定强度和整体性的土体与四周围岩胶结在一起。在上述理论的基础上,通过研究岩体破坏形式,得出不同界面节理岩体的破坏准则。利于预测土体在实际自然环境中受到适当的约束产生的破坏形态,为岩体结构的总体支护提供理论及实践参考作用。因此,本发明将针对实际工况下岩体额剪切破坏模式对复合岩体试件进行试验。本发明主要为更好地研究不同胶结面粗糙度曲线破坏特征及多节理岩体受载后的裂纹等内容。使制作的复合试样能更加便利的探究复合岩体剪切破坏模式、应力

‑

应变特征等。需要对层状复合岩层的基本力学特性有一些深入的了解,认清它的变形破坏机理,以求对工程实际有一定的参考指导意义。

技术实现要素:

7.为解决现有技术存在的上述问题,本发明提供一种复合岩体常规直剪试验试样制作组合模具装置及制作方法,本发明的目的在于提供一种制作不同形态胶结面的土体与围岩复合岩体,设计该复合岩体的常规直剪试验试样制作组合模具装置及制作方法,完善复合地层中常用的土体室内力学试验研究方法。

8.为解决上述技术问题,本发明采用如下技术方案:

9.一种复合岩体常规直剪试验试样制作组合模具装置,包括剪切盒、jrc钢模板、底座模板、平压板、反力架、浇筑模板,所述底座模板上方装有方形jrc钢模板与剪切盒,所述底座模板通过对称设置的两个固定螺栓与反力架连接,所述反力架上装有加压阀与固定顶丝,所述固定顶丝的下方设置有置于剪切盒腔体内的平压板组成加压装置。

10.进一步,所述jrc钢模板由五块不同波动形态的胶结面方形结构铸成,通过剪切盒与浇筑模板实现拼接浇筑复合试块。

11.进一步,所述底座模板上设置有jrc钢模板卡槽、剪切盒固定卡槽以及用于固定反力架的螺栓孔。

12.进一步,所述剪切盒由一个四面合围的钢板结构组成,且无上下底面,在前后钢板下边缘设置有两个凸出的剪切盒突耳,与底座模板上两个剪切盒固定卡槽相对应。

13.进一步,所述浇筑模板下部对称设置有两个安装卡槽,与剪切盒两个突耳的结构相对应,使组合模具装置在振动台上保持稳定。

14.进一步,所述反力架由支撑钢柱、支撑钢梁、固定顶丝、旋转加压阀组成,所述支撑

钢梁通过两根支撑钢柱底座模板固定连接,所述支撑钢梁中部通过旋转螺孔连接固定顶丝及旋转加压阀。

15.进一步,所述jrc钢模板,用于对土质围岩材料胶结面形态的塑造,用过压实产生试验所需要的粘结界面,粘结界面共有10组标准界面类型。

16.一种复合岩体常规直剪试验试样制作方法,采用复合岩体常规直剪试验试样制作组合模具装置,其步骤为:首先,将制作土质围岩材料充填在装有剪切盒的方形孔腔中,使用平压板、jrc钢模板与剪切盒封闭复合岩体土质围岩试样,平压板的下表面作用于土质围岩材料,通过转动加压阀对平压板进行压力加载,并根据复合岩体的土质类型确定施加压力的程度,满足其最佳含水率的要求;在土质填充料加压完成后,将剪切盒倒置并安装岩体浇筑模板,装入混凝土岩石模拟材料,并置于振动台上振动均匀且密实;然后将制作完成的试样与模具放置在养护室自然养护48小时拆去浇筑模板,并将复合岩体试块与剪切盒组合体放在养护室湿度为95%,温度为18℃~25℃的室温条件下养护28分钟,完成组合体的养护后将试件打磨成标准试件,并开展直剪与压力加载试验。

17.本发明与现有技术相比具有的有益效果是:

18.本发明针对室内剪切试验常采用的相似材料,模拟制作层状复合岩层的类多层岩石试样,设计加工专门用于层状复合岩层类岩石试样制作的模具,采用普通硅酸盐水泥、石英砂和熟石膏等相似材料,配制两种不同力学特性的硬岩及软岩相似材料组成的层状复合岩层类岩石试样,将这两种相似材料制作成单一类岩石试样。加工制备不同岩层节理试样,并通过一系列的配比试验与室内剪切试验,研究分析层状复合岩层的相关力学特性。构建层状复合岩层类岩石试样的模拟模型,验证层状复合岩层类岩石试样室内剪切试验结果,利于试验与模拟的对比研究,深入分析层状复合岩层类岩石的变形破坏机理。

19.制作土质围岩材料充填在装有剪切盒的方形孔腔中,利用装置结构中使用到的平压板、jrc钢模板与剪切盒封闭复合岩体土质围岩试样,平压板的下表面作用于土质围岩材料,通过转动加压阀对平压板进行压力加载,并根据复合岩体的土质类型确定施加压力的程度,满足其最佳含水率的要求。在土质填充料加压完成后,将剪切盒倒置并安装岩体浇筑模板,装入混凝土岩石模拟材料,并置于振动台上振动均匀且密实。将制作完成的试样与模具放置在养护室自然养护48小时拆去浇筑模板,并将复合岩体试块与剪切盒组合体放在养护室湿度为95%,温度为18℃~25℃的室温条件下养护28d,完成组合体的养护后将试件打磨成标准试件,并开展直剪与压力加载试验。本发明避免了传统的现场钻孔与切割取样对试样造成的损伤,降低了制作成本,

20.因此,本发明丰富了不同胶结面复合试样的制作便利程度,避免了传统的现场钻孔与切割取样对试样造成的损伤与交界面分布需求的不确定性。实现复合试块制作的一次成型,同时与现场取样相比大大降低试样制作的人力损耗和时间的浪费,降低了制作成本。

附图说明

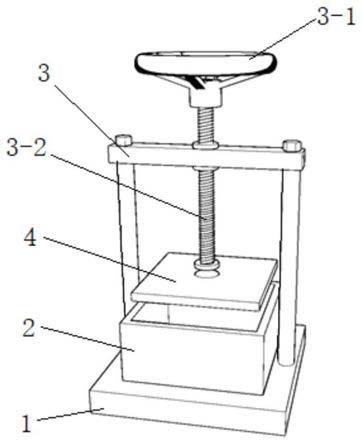

21.图1为本发明的组合模具装置结构示意图;

22.图2为底座模板结构示意图;

23.图3为剪切盒结构示意图;

24.图4为jrc钢模板结构示意图;

25.图5是jrc钢模板常用标准粗糙度曲线效果示意图;

26.图6为反力架结构示意图;

27.图7为浇筑模板结构示意图;

28.图8为模具装置使用组合方式示意图;

29.图9为加载的复合岩体试块示意图。

具体实施方式

30.为了使本技术领域的人员更好的理解本技术方案,下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,所描述地实施例显然仅仅是本发明的实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应属于本技术保护的范围。试验模具的优选方案结合附图及实施例详述本发明:

31.如图1至图8所示,一种复合岩体常规直剪试验试样制作组合模具装置,包括底座模板1、剪切盒2、反力架3、平压板4、浇筑模板5、jrc钢模板6。

32.底座模板1上方装有方形jrc钢模板6与剪切盒2,剪切盒2上部对称设置有两个位置固定突耳,底座模板1通过对称设置的两个固定螺栓与反力架3连接,反力架3上装有加压阀3

‑

1与固定顶丝3

‑

2,固定顶丝3

‑

2的下方设置有置于剪切盒2腔体内的平压板4,连接结构依次组成加压装置。

33.本发明针对室内剪切试验常采用的相似材料,模拟制作层状复合岩层的类多层岩石试样,设计加工专门用于层状复合岩层类岩石试样制作的模具,采用普通硅酸盐水泥、石英砂和熟石膏等相似材料,配制两种不同力学特性的硬岩及软岩相似材料组成的层状复合岩层类岩石试样,将这两种相似材料制作成单一类岩石试样。加工制备不同岩层节理试样,并通过一系列的配比试验与室内剪切试验,研究分析层状复合岩层的相关力学特性。构建层状复合岩层类岩石试样的模拟模型,验证层状复合岩层类岩石试样室内剪切试验结果,利于试验与模拟的对比研究,深入分析层状复合岩层类岩石的变形破坏机理。

34.如图2所示,底座模板1为一块厚度为30mm的钢板,在钢板上设置有jrc钢模板卡槽1

‑

1、剪切盒固定卡槽1

‑

2与螺栓孔1

‑

3。钢模板卡槽1

‑

1用于固定不同界面的jrc钢模板6,其长为150mm,宽为150mm,深度为20mm;剪切盒固定卡槽1

‑

2用于固定剪切盒2,使其在加压的过程中不会发生位移,其长为20mm,宽为5mm,深度为5mm;螺栓孔1

‑

3用于固定反力架3的螺栓,其直径为15mm,

35.如图3所示,剪切盒2由一个四面合围的钢板结构组成,且没有上下底面,在前后钢板下边缘设置有两个凸出的剪切盒突耳2

‑

1,与两个固定卡槽相对应,剪切盒2的厚度均为10mm,剪切盒突耳2

‑

1长度为20mm,宽度与高度为5mm。

36.如图4所示,jrc钢模板6由五块不同波动形态的胶结面方形结构铸成,通过剪切盒与浇筑模板可实现拼接浇筑复合试块。剪切盒上部配置一个平压板,厚度为10mm,用于对剪切盒内的土料进行加压。

37.jrc钢模板6主要用于对土质围岩材料胶结面形态的塑造,用过压实产生试验所需要的粘结界面,其长与宽的尺寸均为150mm,jrc钢模板的波动表面的最高点与最低点的平均高度平面与钢模板的底面高度为20mm,胶结面分为jrc=0,jrc=3,jrc=5,jrc=7,jrc

=9,jrc=11,jrc=13,jrc=15,jrc=17,jrc=19,共10组标准界面类型,其jrc钢模板模型效果样例如图5所示。

38.运用jrc钢模板的粗糙表面的设计理论推导的十条常用的标准粗糙度曲线。采用起伏幅度表征法,具体表述如下:

39.根据学者barton相关文献中提出的十条经典轮廓线进行系统地定量化研究,对主要参数一阶导数均方根(z2)及量化表面起伏度的结构函数(sf)与胶结面粗糙度曲线(jrc)的关系进行研究。据此分别建立了上述参数与jrc间的函数关系式。研究结果表明z2和sf两个参数对jrc敏感性较高,具体函数关系式为:

40.jrc=32.2+32.471gz241.jrc=37.28+16.581gsf

42.通过傅里叶变换方法对barton得出的节理轮廓线进行改进,借助线性回归法得出z2和sf与jrc的函数关系式如下:

43.jrc=32.69+32.981gz244.jrc=37.63+16.51gsf

45.该方法为定义一条可贯通整个节理的基准线,研究该节理的起伏程度进而准确表征其粗糙度。分别将不同粗糙度胶结面表示为jrc=0,jrc=3,jrc=5,jrc=7,jrc=9,jrc=11,jrc=13,jrc=15,jrc=17,jrc=19,共10组标准胶结界面绘制如图5所示。

46.如图6所示,反力架3由多个分体式结构组成。置于底座模板1上方,通过固定螺栓与底座模板1连接,反力架3由旋转加压阀3

‑

1、固定顶丝3

‑

2、支撑钢柱3

‑

3、支撑钢梁3

‑

4组成。支撑钢梁3

‑

4上以及底座模板1上分别设置有两个螺栓安装孔1

‑

3。支撑钢梁3

‑

4上设有两个内丝,通过内丝将支撑钢柱3

‑

3与支撑钢梁3

‑

4连接固定,支撑钢梁3

‑

4中部旋转螺孔,并通过旋转螺孔连接固定顶丝3

‑

2及旋转加压阀3

‑

1。其中支撑钢柱3

‑

3直径为20mm,高度为250mm,两端的连接螺栓部分长度均为20mm,直径为14mm。旋转加压阀3

‑

1可实现转动,作用于平压板4,实现压力加载,同时保证结构稳定,获得所需的土体界面形态。

47.如图7所示,浇筑模板5下部对称设置有两个安装卡槽5

‑

1,与剪切盒2两个安装突耳的结构相对应,使组合装置在振动台上保持稳定。

48.复合岩体试块制作完成后如9图所示,长宽高均为150mm,拆去浇筑模板,保留剪切盒,将试样放在剪切试验台上进行剪切试验,在试样上部施加一定压力,并分别在试样左侧岩石部分,试样右侧剪切盒部分,施加剪切力获得试验结果。

49.本发明的一种复合岩体常规直剪试验试样制作方法,采用上述组合模具装置,首先,将制作土质围岩材料充填在装有剪切盒的方形孔腔中,使用平压板、jrc钢模板与剪切盒封闭复合岩体土质围岩试样,平压板的下表面作用于土质围岩材料,通过转动加压阀对平压板进行压力加载,并根据复合岩体的土质类型确定施加压力的程度,满足其最佳含水率的要求;在土质填充料加压完成后,将剪切盒倒置并安装岩体浇筑模板,装入混凝土岩石模拟材料,并置于振动台上振动均匀且密实;然后将制作完成的试样与模具放置在养护室自然养护48小时拆去浇筑模板,并将复合岩体试块与剪切盒组合体放在养护室湿度为95%,温度为18℃~25℃的室温条件下养护28d,完成组合体的养护后将试件打磨成标准试件,并开展直剪与压力加载试验。本发明避免了传统的现场钻孔与切割取样对试样造成的损伤,降低了制作成本,模具组合与装配过程三维效果如图8所示。

50.本实施例中,一种复合岩体常规直剪试验试样制作组合模具装置及制作方法,采用如下技术方案:

51.步骤1:按照安装顺序依次用螺栓固定底座模板与反力架,并装配组合模具装置;

52.步骤2:根据复合岩体土体试样向剪切盒内填充土样的材料;

53.步骤3:将平压板放置在土样上方,转动加压阀使其降低与平压板接触并施加压力;

54.步骤4:根据复合岩体的土质类型确定施加压力的程度,获得土样的最佳含水率,使平压板处于与之匹配的高度,继续填充土样使平压板与底面齐平;

55.步骤5:取出土样与剪切盒组合体倒置在振动台上,使其波动表面朝向上侧并将混凝土围岩模拟材料浇筑到装配好的浇筑模板组成的方形孔腔中;按照配合比(水:水泥(no:325):砂=1:2:4)搅拌均匀后,在振动台上充分振捣后,抹平试样上表面;

56.步骤6:将封闭试样与模具装置振动均匀后取下自然养护48h后拆模;

57.步骤7:在试样拆模后的充填体继续在养护室养护到指定时间,一般为28d,养护温度为20℃土1℃,养护湿度大于95%;

58.步骤8:将养护到指定时间后的复合岩体试样进行打磨制成标准试件;

59.步骤9:试样制作方法:复合岩体常规直剪试验与试样制作组合模具装置的jrc钢模板胶结面分为jrc=0,jrc=3,jrc=5,jrc=7,jrc=9,jrc=11,jrc=13,jrc=15,jrc=17,jrc=19,共10组标准界面类型。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1