一种针对3D零部件的大范围高精度快速缺陷检测系统

一种针对3d零部件的大范围高精度快速缺陷检测系统

技术领域

1.本发明属于光学技术领域,具体涉及一种针对3d零部件的大范围高精度快速缺陷检测系统。

背景技术:

2.随着材料科学、制造工艺和工业发展水平的不断提高,人们对于工业零部件的要求越来越高,不论是使用感受,还是美观程度都提出了更高的要求。工业零部件作为各种工业产品的组成部分,其外观质量也直接影响着最终产品的档次和精度水准。

3.工业零部件由于其生产环境和制作工艺,不可避免会产生一些表面缺陷,会对其整体品质造成影响,随着对于工业生产的要求逐渐提高,工业零部件的缺陷检测以及筛查越来越不可缺失。工业零部件面品缺陷,主要包括尺寸精度差异和表面质量缺陷。

4.过去数十年,国内对工业零部件缺陷机器视觉检测主要以二维图像特征提取识别为主。随着激光扫描技术的发展,三维形貌识别也逐步应用于缺陷的立体检测中,提供更丰富的空间尺度信息,进而提高检测的准确率。传统接触式三维形貌测量因探头容易划伤样品及低效的点扫描方式,而逐步被光学非接触式方法所替代。光学三维视觉测量方法的种类主要包括:摄影测量法、飞行时间法、三角法、投影条纹法、成像面定位法、干涉测量法和共聚焦三维扫描。其中共聚焦三维测量相对于其他方法具有更高的测量精度,然而传统的共聚焦三维扫描效率低,仅仅能扫描三维空间点信息,缺少光学特性的信息来判断缺陷的种类。

5.高光谱成像是指一种能够采集连续上百个波段的成像方式,其获取的图像上的每一个像素点都对应着一条光谱曲线。高光谱成像技术集合了成像技术和光谱技术的优点,在信息的丰富程度上有了极大的提高。

技术实现要素:

6.为了克服现有技术中的问题,本发明公开了一种针对3d 零部件的大范围高精度快速缺陷检测系统。

7.一种针对3d 零部件的大范围高精度快速缺陷检测系统,包括共聚焦光谱形貌显微探测模块、线激光形貌探测模块、位移旋转模块和信息处理单元;所述的信息处理单元用于控制位移旋转模块载着待测样品经过线激光形貌探测模块进行快速缺陷检测并定位缺陷位置,控制位移旋转模块带动待测样品转动以增加扫描范围;以及控制位移旋转模块载着待测样品到共聚焦光谱形貌显微探测模块对待测样品表面缺陷进行高精度三维形貌扫描。

8.所述的位移旋转模块包括电动位移平台和电动旋转台。

9.所述的位移旋转模块包括电动位移平台和机械手。

10.所述的线激光形貌探测模块,包括线激光,第一相机,成像透镜,线激光投射在待测样品的表面上形成亮线,反射的亮线通过成像透镜后在第一相机成像。

11.所述的共聚焦光谱形貌显微探测模块包括显微物镜、第一反射镜、远心透镜、扫描透镜、振镜系统、第一分束器、滤波片、第二分束器、第一聚焦透镜、针孔、第二聚焦透镜、高光谱分光模组(或者cmos探测器)、第二反射镜、光纤准直器、光源;其中显微物镜、第一反射镜、远心透镜、扫描透镜、振镜系统、第一分束器、滤波片、第二分束器、第二聚焦透镜、高光谱分光模组(或者cmos探测器)在光路上顺次相连;光源、光纤准直器、第二反射镜、第一分束器在光路上顺次相连;第二分束器、第一聚焦透镜、针孔在光路上顺次相连。

12.所述的高光谱分光模组依次包括狭缝、准直透镜、棱镜

‑

光栅

‑

棱镜 、第三聚焦透镜、第二相机。

13.本发明的有益效果:将线激光形貌探测和共聚焦光谱形貌显微探测进行优势互补,可以高效率、高精度扫描待测物体的三维形貌,并检测定位样品缺陷位置,识别缺陷的种类。克服了传统形貌缺陷探测系统上精度和时间效率的冲突。系统具有高精度、高效率、适用性广,可以进行大范围扫描的优良特性,将十分适用于工业缺陷检测领域。

附图说明

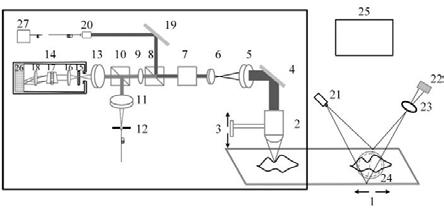

14.图1是针对3d 零部件的大范围高精度快速缺陷检测系统的一个结构示意图;图中,第一电动位移台1、显微物镜2、第二电动位移平台3、第一反射镜4、远心透镜5、扫描透镜6、振镜系统7、第一分束器8、滤波片9、第二分束器10、第一聚焦透镜11、针孔12、第二聚焦透镜13、高光谱分光模组14、狭缝15、准直透镜16、棱镜

‑

光栅

‑

棱镜 17、第三聚焦透镜18、第二反射镜19、光纤准直器20、线激光21、第一相机22、成像透镜23、电动旋转台24、信息处理单元25、第二相机26、光源27。

具体实施方式

15.下面结合附图以及具体实例对本发明进行说明。一种复杂3d 零部件的大范围高精度快速缺陷检测系统,包括共聚焦光谱形貌显微探测模块、线激光形貌探测模块、位移旋转模块和信息处理单元;所述的信息处理单元用于控制位移旋转模块载着待测样品经过线激光形貌探测模块进行快速缺陷检测并定位缺陷位置,控制位移旋转模块带动待测样品转动以增加扫描范围;以及控制位移旋转模块载着待测样品到共聚焦光谱形貌显微探测模块对待测样品表面缺陷进行高精度三维形貌扫描。

16.所述的位移旋转模块包括电动位移平台和电动旋转台。图1所示水平方向的第一电动位移台1和垂直方向的第二电动位移平台3,以及电动旋转台24。

17.所述的位移旋转模块可包括电动位移平台和机械手。

18.第一电动位移台1载着待测样品依次进行线激光形貌探测模块和共聚焦光谱形貌显微探测模块的探测。该电动位移平台1的作用可用一个机械手及2个独立的电动位移平台来完成,线激光形貌探测模块检测到缺陷并精确定位到缺陷的位置后,机械手抓取待测样品移动到共聚焦光谱形貌显微探测模块进行样品缺陷精细的形貌光谱探测。

19.如图1所示,所述的线激光形貌探测模块,包括线激光21、第一相机22、成像透镜23,线激光投射在待测样品的表面上形成亮线,反射的亮线通过成像透镜23后在第一相机22成像。

20.线激光投射在待测样品的表面上形成亮线受到待测样品表面的深度起伏调制而变形,通过对第一相机像面上亮线的像素坐标计算得到待测样品的剖面高度数据。通过电动位移平台1的移动,使激光线扫描样品,从而得到样品局部的三维形貌数据。线激光形貌探测效率高,用来快速检测缺陷(局部形貌或反射率的异常)并精确定位缺陷的位置。根据实际需求可以采用图像处理方法如亚像素处理来进一步提高空间精度,实现亚像素精度尺寸视觉测量。

21.如图1所示,所述的共聚焦光谱形貌显微探测模块包括显微物镜2、第一反射镜4、远心透镜5、扫描透镜6、振镜系统7、第一分束器8、滤波片9、第二分束器10、第一聚焦透镜11、针孔12、第二聚焦透镜13、高光谱分光模组(或者cmos探测器及其等同物)14、第二反射镜19、光纤准直器20、光源27;其中显微物镜2、第一反射镜4、远心透镜5、扫描透镜6、振镜系统7、第一分束器8、滤波片9、第二分束器10、第二聚焦透镜13、高光谱分光模组(或者cmos探测器及其等同物)14在光路上顺次相连;光源27、光纤准直器20、第二反射镜19、第一分束器8在光路上顺次相连;第二分束器10、第一聚焦透镜11、针孔12在光路上顺次相连。根据线激光形貌探测模块定位的缺陷位置,在缺陷处采用共焦显微镜进行高精度三维形貌扫描, 同时可结合光谱信息更精准地识别缺陷的种类。如果只对缺陷的几何形貌感兴趣,则高光谱分光模组14 可替换成cmos及其等同物。

22.如图1所示,所述的高光谱分光模组14依次包括狭缝15、准直透镜16、棱镜

‑

光栅

‑

棱镜 17、第三聚焦透镜18、第二相机26。待测样品表面的反射光信号沿原光路返回经第一聚焦透镜11聚焦在狭缝15位置处,然后被准直透镜16准直为平行光,经过棱镜

‑

光栅

‑

棱镜17衍射分光后,不同波长的光经第三聚焦透镜18聚焦在第二相机26感光面的不同位置,形成光谱数据。

23.所述的一种针对3d 零部件的大范围高精度快速缺陷检测系统,信息处理单元25控制电动旋转台带动待测样品转动,可以采集待测样品不同角度下的局部三维形貌数据,以便拼接成更完整的三维形貌,增加系统探测缺陷的范围。可以将电动旋转台替换为多套线激光形貌探测模块,从不同角度对样品进行三维探测,可以实现相同的效果。

24.上述描述中的实施方案可以进一步组合或者替换,且实施方案仅仅是对本发明的优选实施例进行描述,并非对本发明的构思和范围进行限定,在不脱离本发明设计思想的前提下,本领域普通技术人员对本发明的技术方案做出的各种变化和改进,均属于本发明的保护范围。本发明的保护范围由所附权利要求及其任何等同物给出。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1